复合碳源对铁沟浇注料性能的影响

2020-04-08李德民张宏进王义龙涂军波2毕魏佳

杨 强,李德民,2,张宏进, 王义龙,涂军波2,毕魏佳

(1.唐山市国亮特殊耐火材料有限公司,河北 唐山 063021; 2.华北理工大学 河北省无机非金属材料重点实验室, 河北 唐山 063009)

当前高炉出铁场多采用氧化铝-碳化硅-碳质浇注料,对于铁沟料的破坏主要有几点:沟料与渣铁发生反应,形成低共熔物而失效;铁水流动的物理冲刷;沟料使用中的氧化疏松而失效。随冶炼技术的进步,高炉日趋大型化,产量提高,这对耐火材料料提出了更高的要求,不但要具备较好的强度,保证浇注成型,还要具备较强的抗侵蚀性,抵抗铁水和熔渣的侵蚀冲刷,选择合适的碳源种类就显得尤为重要。球沥青残碳低,只有60%~70%,且球沥青在烧后容易在试样中形成多孔结构,易氧化;鳞片石墨则对浇注料的流动性能影响较大,由于其片状结构对材料的加水量需求大,这就无形中增加了材料的气孔率,降低致密度。而高温沥青粉(残碳≥80%)及CarboresP(残碳≥80%)作为残碳较高的无定形碳,具有粒度小、形状规则、反应活性大等优点,同时使得制品具有热震性好,高温蠕变小,与渣铁难润湿。经常添加在碳复合耐火制品中,如镁碳砖、滑板等,其引入可以降低钢水对耐火材料的侵蚀和渗透,从而使耐火材料的寿命得到延长,取得了良好的使用效果。因此,在Al203-SiC-C铁沟浇注料中加入高温沥青粉及CarboresP的复合碳源,有望提高铁沟浇注料的使用性能。本文研究复合碳源加入量对Al203-SiC-C质浇注料常温物理性能、高温抗折强度及抗氧化性能等的影响规律,并将研究的结果应用于工业试验[1-9]。

1 实 验

1.1 原 料

试验主要原料有:棕刚玉,白刚玉,97碳化硅,硅微粉(粒度分析D50<1.7 μm)、高温沥青粉、CarboresP、高铝水泥、金属硅粉(w(Si)=98%),活性Al2O3微粉(粒度分析D50<1.8 μm),其主要原料化学组成见表1。

表1 主要原料化学组成 %

1.2 试样制备

试验分两步进行:首先确定本系统棕刚玉基铁沟浇注料中高温沥青粉的最佳加入量,其配方见表2;然后在此基础上确定CarboresP的最佳加入量,其配方见表3。

表2 配方主要原料组成 %

表3 配方主要原料组成 %

按照表2、表3所示配方配料,将配好的物料干混60 s,加入相同量的水(满足施工要求为标准,实验表2配比加入4.5%,表3配比加入4.8%)湿混120 s。将物料搅拌均匀,在振动台上震动成型,制得尺寸为40 mm×40 mm×160 mm的长条试样,经过常温带模养护18h后,脱模,放入110 ℃恒温烘箱中干燥16 h,然后分别在空气气氛下,加热到1 000 ℃和1 500 ℃,保温3 h烧成,然后,随炉自然冷却到室温。

1.3 性能检测

采用TZ-345型胶砂流动度测定仪测定浇注料的振动流动度(30秒振动25次),按照GBT5072—2008、GBT2997—2000检测干燥后和烧成后试样的体积密度和显气孔率,按照YB/T5201—1993检测干燥后和烧成后试样的耐压强度,按照GB/T3002—1982检测试样的高温抗折强度(空气气氛,1 450 ℃保温1 h)。按照GBT3001—2007测量试样烧成前后尺寸变化,计算烧后线变化率。用德国蔡司扫描电镜EVO18观察其试样高温抗折断口显微结构。

2 实验结果分析与讨论

2.1 高温沥青粉加入量对浇注料常温物理性能的影响

2.1.1 高温沥青粉加入量对浇注料流动性能的影响

在相同加水量的条件下,流动值随高温沥青粉加入量的变化见图1。从图1可以看出,浇注料的流动性随着高温沥青粉的增多先变好后变差,当高温沥青粉外加超过2%时,流动性变差。分析主要由于高温沥青粉分散性好,粒度细,加入量不大时,可以填充气孔,减少浇注料的用水量,改善流动性能;加入量进一步增加时,会游离在气孔外,使流动性能变差。

2.1.2 高温沥青粉加入量对浇注料体积密度及显气孔率的影响

不同温度处理后试样的体积密度和显气孔率随高温沥青粉加入量的变化见图2。从图2(a)可以看出,浇注料在经过110 ℃×16 h、1 000 ℃×3 h、1 500 ℃×3 h处理后,体积密度都呈现出先增大后减小的趋势,当高温沥青粉外加2%时取得最大值;从图2(b)可以看出,经低、中、高温处理后,试样显气孔率都呈先降低后增高的趋势,当高温沥青粉外加2%时取得最小值。分析原因:第一,随着高温沥青粉加入量的增加,填充气孔,结构致密,促进烧结,使得试样的体积密度增大;第二,高温沥青粉体密度约1.35 g/cm3,代替密度较大的白刚玉粉,使得浇注料体积密度减小;同时高温沥青粉引入过多,浇注料流动值下降,结构致密性降低,同样会使体积密度减小,显气孔率增大。

图1 含不同含量高温沥青粉的试样流动性能

图2 含不同显气孔率含量高温沥青粉的试样的体积密度和显气孔率

2.1.3 高温沥青粉加入量对浇注料常温耐压强度的影响

不同温度热处理后试样的常温耐压强度随高温沥青粉加入量的变化见图3。可以看出:随高温沥青粉加入量的增多,110 ℃干燥后试样的常温耐压强度变化不明显;1 000 ℃和1 500 ℃烧后试样的常温耐压强度呈现先增后降的趋势,并且在高温沥青粉加入2%时最大。影响试样强度的因素很多,有致密度、物相、显微结构等等。干燥及烧后试样的强度变化的原因,分析是由于高温沥青粉是一种无定型碳,合适的加入量可以很好的分散在浇注料中,填充气孔,促进了制品的致密化和烧结。

图3 含不同含量高温沥青粉的试样的冷态耐压强度

2.1.4 高温沥青粉加入量对浇注料高温抗折强度的影响

高温沥青粉加入量对浇注料高温抗折强度的影响如图4所示。如图4所示,随着高温沥青粉加入量的增多,试样的高温抗折强度增大,当高温沥青粉加入量超过2%时,强度增加不大。分析与高温下坯体致密化和良好的莫来石晶相形成有关。莫来石晶相对浇注料高温抗折强度的改善是非常有利的。

图4 含不同含量高温沥青粉的试样的高温抗折强度

以上结果表明,在铁沟浇注料中加入不同量的高温沥青粉,可使浇注料的流动性能、体积密度、强度改善;当高温沥青粉加入量为2%时,浇注料具有最佳的综合性能。因此,在本实验的铁沟浇注料中,高温沥青粉的最佳加入质量分数为2%。

2.2 CarboresP加入量的确定

2.2.1 CarboresP加入量对浇注料不同温度处理后线变化率的影响

1 000 ℃和1 500 ℃烧后试样线变化率随CarboresP加入量的变化见图5。可以看出:经过1 000 ℃×3 h及经过1 500 ℃×3 h烧后,线变化率均为正值,试样均表现为膨胀;随CarboresP加入量的增大,1 000 ℃烧后试样的线膨胀率逐渐增大,分析原因:C与Si在800~1 200 ℃原位反应生成SiC初晶,产生膨胀,随CarboresP加入量增加,反应生成的碳化硅增多,膨胀量相应增大。1 500 ℃烧后试样的线膨胀率呈现先增大后减小的变化趋势,浇注料在CarboresP外加1%时,线变化率最大。在CarboresP加入量为0~1%段线膨胀率的增大既与生成SiC有关,也与Al2O3与SiO2发生莫来石化反应有关,莫来石化反应也会使体积产生膨胀;在CarboresP加入量为1.5%时线膨胀率减小的原因可能和结构致密性降低有关。

图5 含不同含量CarboresP的试样的烧后线变化率

图6 含不同含量CarboresP的试样的冷态耐压强度

2.2.2 CarboresP加入量对浇注料常温耐压强度的影响

不同温度处理后,试样的常温耐压强度随CarboresP加入量的变化规律见图6。可以看出:随着CarboresP加入量的增加,110 ℃干燥后试样的常温耐压强度变化不明显;1 000 ℃和1 500 ℃烧后试样的耐压强度呈现先增加后降低的趋势,并且在CarboresP加入量为1%时达到了最大。干燥后浇注料的强度主要来源于基质中水泥和复合微粉的结合,CarboresP的增加导致了浇注料流动性能的变化,进而影响了浇注料的体积致密度;而烧后浇注料的强度主要受试样在高温下形成的陶瓷相及低熔相的数量控制,CarboresP中含有低熔点物质,当加入过多时,会导致试样在高温下生成的低熔点物相多,且残余的碳素在高温下氧化也导致了试样结构疏松,进而影响了试样强度。进一步比较浇注料在不同CarboresP加入量下的耐压强度,不难发现,当CarboresP加入适量时,可以很好的分散在浇注料中,填充气孔,促进坯体烧结,当CarboresP加入量为1%时,浇注料在各温度处理后的强度最好。

2.2.3 CarboresP加入量对试样抗氧化性能的影响

经1 000 ℃×3 h和1 500 ℃×3 h处理后试样断面(40 mm×40 mm)形貌如图7所示,从图7中可以看出,1 500 ℃的氧化程度小于1 000 ℃的氧化程度,主要因1 500 ℃处理后,试样表面可以形成更致密的氧化膜,减缓了氧化程度;脱碳层随着CarboresP加入量的增加而逐渐减小,因此试样的抗氧化性能提高,其中CarboresP加入量在1%和1.5%时,试样的抗氧化性能相当。这主要是因为在高温下,CarboresP逐步碳化,且其陶瓷挥发份渗入材料的空隙中堵塞气孔,因而加入适量的CarboresP可以提高铁沟浇注料致密度和抗氧化性能,CarboresP加入过多时,浇注料的流动性能开始变差,显气孔率开始升高,因其导致材料的致密度下降,结构疏松,抗氧化性能反而变差。

图7 含不同含量CarboresP的试样的抗氧化性

2.2.4 CarboresP加入量对浇注料高温抗折强度的影响

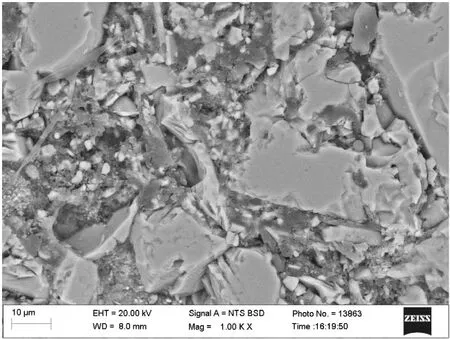

CarboresP加入量对浇注料高温抗折强度的影响如图8所示。如图8所示,随着CarboresP加入量的增加,试样的高温抗折强度增大,当CarboresP加入量超过1%时,强度增加不大。图9是不添加CarboresP试样高温抗折断口显微结构照片;图10是添加1% CarboresP的试样高温抗折断口显微照片,可见图10中形成了更加致密的结构。适量的CarboresP加入量,可以很好的填充气孔,促进烧结,过多的CarboresP会影响流动性能,使浇注料的致密度降低甚至结构的破坏,特别是碳素在高温下氧化也会导致试样结构疏松, 因此加入过多的CarboresP会使浇注料的强度明显降低。因此添加1%的CarboresP可以形成更加致密的莫来石晶相,改善高温抗折性能。

综合分析,在Al2O3-SiC-C铁沟系统中,高温沥青粉加入2%,配合CarboresP的最佳加入量为1%,可以获得最后的综合性能。

图8 含不同含量CarboresP的试样的高温抗折强度

图9 无CarboresP试样高温抗折断口显微结构照片

图10 添加1% CarboresP试样高温抗折断口显微结构照片

3 工业试验和应用

在研究结果的基础上,以2%的高温沥青粉复配1%的CarboresP作为复合碳源制得的棕刚玉基Al2O3-SiC-C质浇注料,在唐山某钢铁有进行工业试验。其高炉容量为1 080 m3,其主沟到小坑长15 m,渣沟11 m,打结用料65 t,其中主沟用45 t,使用至下次套拆,共使用83天,出铁量16.5万t,从综合耐材吨铁消耗考虑,取得较好的使用效果。

4 结 论

(1)随着高温沥青粉加入量的增大,Al2O3-SiC-C浇注料常温物理性能变化不明显;耐压强度先提高后降低,高温抗折强度逐渐提高。但当高温沥青粉加入量为2%时,综合性能最好。

(2)在高温沥青粉加入质量分数为2%的基础上,外加1%质量分数的CarboresP可使铁沟浇注料的性能进一步提高,抗氧化性能变好;但过多的CarboresP反而使其需水量增大,气孔率增大,强度降低。

(3)棕刚玉基Al203-SiC-C质浇注料中复配质量分数为2%的高温沥青粉与1%的CarboresP作为复合碳源,制得的浇注料施工性好,易烘烤,性能优良,在大型高炉出铁场使用,一次通铁可达到16.5万t,取得较好的试验效果。