LG960QT钢LF-RH精炼过程夹杂物控制

2020-04-08

(1.钢铁研究总院冶金工艺研究所,北京 100081;2.湖南华菱涟源钢铁集团有限公司,湖南 娄底 417009)

研究表明,炼钢流程精炼工艺的稳定与优化[1]对精炼钢液的洁净度[2-3]、连铸坯的质量[4]存在着明显的遗传性影响,其中冶金熔池的优化具有重要左右[5-6]。

涟钢采用210 t BOF-LF-RH-CC流程生产工程机械用钢LG960QT等品种,在生产中存在氧含量高且随工艺变化波动大,连铸坯易产生裂纹缺陷等质量问题。抽检4个炉次RH精炼后氧含量分别为(17/19)×10-6(LF加铝量约150 kg)、(31/32)×10-6(LF加铝量>200 kg)。涟钢工程机械用钢的连铸坯夹杂物评级偏高,其中以B、D类表现特别明显,B类一般在1.0级以上,D类一般在2.0级,此外部分Ds类甚至超过1.5级(见表1)。根据夹杂物的形貌可以推断,单颗粒的夹杂物仍以钙铝酸盐为主。为了控制钢中B、D类夹杂物,控制钙铝酸盐的数量和尺寸是关键。还必须对冶炼工位工艺参数进行细节优化,最大化去除大颗粒钙铝酸盐夹杂物[7-8]。

表1 工程机械用钢夹杂物评级

1 LF-RH炼钢流程的工艺优化与效果

涟钢在实际生产过程中除了冶炼参数研究调整外,还参考国内研究成果[9-10]对精炼渣调配、保护渣选择等进行了部分优化。本节主要对涟钢多开展的LF炉与RH炉工位的冶金容器流场优化进行分析总结。

1.1 LF炉的熔池状态数值模拟

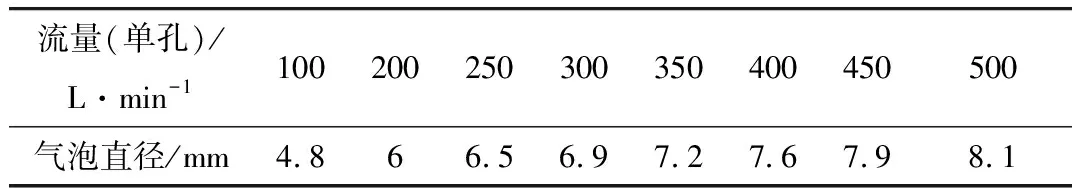

本节对LF炉底吹氩对夹杂物的去除影响进行了数值模拟研究。表2为不同吹氩量下,透气孔处所形成的平均气泡直径大小,其中假设所有透气孔直径小于0.8 mm。根据佐野正道等[11]学者给出的式(1)来计算透气砖处的气泡直径。

(1)

表2 不同流量下的气泡直径

通常钢包采用小气量吹氩处理搅拌熔池,使钢渣充分接触,增大反应界面,利于钢液中夹杂物上浮被渣吸附去除。底吹氩气压力越小,透过透气砖形成的氩气泡直径越小,被钢流击碎后更加细小弥散,氩气泡与钢液的接触面积极大增加,利于吸附夹杂物颗粒。目前研究结果均认为,底吹氩气去除夹杂物的效率主要决定于氩气泡和夹杂物的尺寸以及吹入钢液的气体量。而基于不同底吹元件的类型的吹气量影响着钢液中的氩气泡尺寸,因此底吹气量是影响夹杂物去除效果的最直接因素。

图1是涟钢LF钢包在50 L/min(标准)时夹杂物去除率随时间的变化情况。由图1可见,在初始阶段夹杂物去除速率较快。随着吹氩时间延长,夹杂物去除速率逐渐降低。其原因主要是初始时夹杂物数密度大,和氩气泡发生碰撞几率较大,去除率效果好;越到后期夹杂物数密度越低,和气泡碰撞几率降低,去除效率减小。

图1 钢包中夹杂物随时间的去除率模拟结果(Q=50 L/min(标准))

图2是涟钢LF出站夹杂物去除率随氩气流量的变化。由图2可见,随着吹氩气量的增加,夹杂物去除率先增大后减小,在实验条件下90 L/min(标准)时的夹杂物去除效果最好。超过90 L/min(标准)后,夹杂物去除效果变差。其原因主要是氩气量大小影响了LF钢包内整体流场特征,当超过一定气量后,由于氩气泡直径的增大,对夹杂物的吸附作用减弱。对实验数据进行拟合后,现场宜采用85~90 L/min(标准)的底吹氩气流量来提高夹杂物去除效果。

1.2 RH炉去除夹杂物的物理模拟

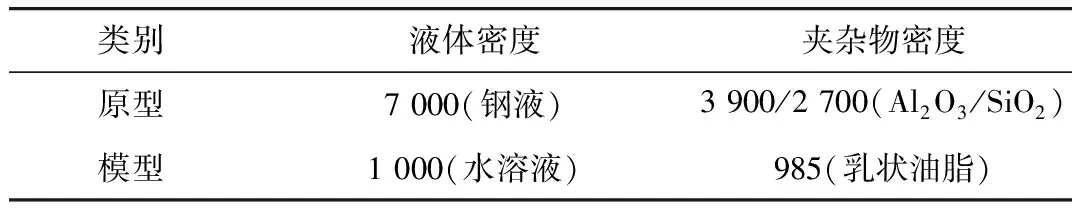

同时对RH炉强搅拌流场的夹杂物去除效果进行研究。实验采用水模拟钢液,乳状液滴模拟夹杂物。对于夹杂物模拟,Sahai和Emi提出的模型与原型中夹杂物的尺寸与夹杂物密度及溶液密度存在定量关系[12-13],即

图2 LF出站夹杂物去除率随氩气流量的变化

(2)

式中:R为半径,μm;λ为几何相似比;ρ为密度,kg/m3;下标m和p分别代表模型和原型,inc代表夹杂,st代表钢液,w代表水溶液。实验有关参数见表3。

表3 模拟介质的相关物性参数 kg·m-3

(3)

(4)

该模拟夹杂物的当量直径为115 μm,则计算可知乳状液滴可以模拟初始当量直径为34 μm的Al2O3夹杂或29 μm的SiO2夹杂。

图3是实验条件下RH炉在不同提升气量时夹杂物的去除率(浸渍深度600 mm)。由图3可看出,夹杂物的去除主要发生在前12 min内,不同气量时去除率达到45%~65%,且0~8 min去除夹杂最快;当吹气到28 min时,比24 min时夹杂物的去除率只提高约5%,总去除率基本达到70%~85%,从生产效率和去除夹杂物综合考虑,吹气不宜过长。此外,提升气量对夹杂物去除的影响较大,其中110和160 m3/h(标准)吹气时达到较好的夹杂物去除效果;当供气大于170 m3/h(标准)时去夹杂效果越来越差,其原因应为大气量虽然提高了总体搅拌强度但是夹杂物的去除几率降低。

图3 不同提升气量条件下夹杂物的去除率(浸渍深度600 mm)

图4是提升气量为160 m3/(标准)h时不同浸渍深度下夹杂物的去除率随时间的变化。可以看出,随着浸渍深度的增加夹杂物去除效果变好。提升气量为160 m3/h(标准)匹配浸渍深度700 mm并吹气28 min时,能得到最好的夹杂物去除效果。但是浸渍深度增加会减小真空室容积、加剧整体浸渍管耐材侵蚀量等附带影响。

图4 提升气量为160 m3/h(标准)时不同浸渍深度条件下夹杂物的去除率

基于水模型研究结果,制定结合现场装备条件与工艺节奏需要,以去除夹杂物为目的的工艺参数为:浸渍深度600 mm匹配160 m3/h(标准)的提升气体气量,根据生产节奏弹性调节处理时间,一般按吹气处理25 min执行。

1.3 工艺改进效果

为了降低氧含量和夹杂物危害,提高产品质量稳定性,涟钢基于实验研究结果改进LF炉和RH炉吹气参数,并配合顶渣改质、精炼渣优化控制等其他措施,改进工艺后精炼期氧含量降低到(11~15)×10-6。

2 结 论

(1)通过对涟钢210 t LF+RH炉的水模拟研究,得到了夹杂物去除的合理工艺参数,即最佳LF底吹氩气流量约在85~90 L/min(标准),合理的RH工艺参数为提升气量160 L/min(标准)匹配浸渍深度600 mm,并一般吹气处理25 min。

(2)经过多项工艺改进措施的实施,精炼过程氧含量由原来的(18~32)×10-6降低到(11~15)×10-6,夹杂物的数量得到大幅降低,保证了后续连铸坯的质量。