基质沥青混合料宏观断裂微波自愈合性能

2020-04-08朱洪洲刘玉峰范世平丁勇杰

朱洪洲, 刘玉峰, 袁 海, 范世平, 丁勇杰

(1.重庆交通大学 交通土建工程材料国家地方联合工程实验室,重庆 400074; 2.重庆交通大学 土木工程学院,重庆 400074; 3.中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081)

0 引 言

我国高等级路面普遍采用沥青路面。道路使用过程中,在交通荷载与自然环境的反复影响下,沥青混合料初始损伤演化为微裂缝,进而由微裂缝逐渐扩展为沥青路面的宏观裂缝。然而工程界也发现夏季高温能够促使沥青路面裂缝封闭[1],也就是说温度较高时沥青混合料具有一定自愈合能力。近年来研究表明,给予一定间歇期或使其处于高温状态下,沥青混合料的劲度模量和强度能够得到一定程度的恢复[2],这可利用文献[3-5]提出的高分子扩散理论解释,温度能够促使沥青混合料断裂面沥青润湿进而分子发生扩散,最后完成结构重组从而达到自愈。文献[6]研究了沥青胶结料自愈合机理,认为沥青分子在流动过程中即可使裂缝闭合,表面能促进其进一步关闭,分子的扩散是提高力学性能的关键;文献[7]研究了环境温度与时间对沥青混合料自愈合的性能影响,认为环境温度与时间对自愈合有促进作用,但存在一个最佳值;文献[8-9]研究感应加热对混合料的自愈合性能影响时发现,为得到较好的自修复效果,温度至少应达到50 ℃;文献[10]提出在沥青混合料中添加微胶囊愈合或电磁感应加热沥青混合料提高其自愈合能力;文献[11]通过研究微波对热再生沥青路面温度分布的影响,建立了二维非线性热电耦合模型;文献[12]对比了2.45、5.8 GHz 2种微波频率对加热沥青混合料的影响;文献[13-15]在混合料中掺加钢制材料进行微波自愈合研究,结果表明钢制材料能够提高微波加热温度,通过微波加热沥青混合料使裂缝愈合是可能的;文献[16]研究了微波加热时间对混合料微波自愈合性能的影响,结果表明微波时间对自愈合水平有显著影响。

利用环境温度促使沥青路面损伤自修复的效果有限、间歇时间长,且受地理与季节限制;而微胶囊、感应传热技术等增强技术需提前在混合料中添加相应增强材料,故这些技术尚无法解决我国大部分沥青路面的裂缝问题。因此本文提出将微波加热技术应用于沥青混合料,研究其升温原理及规律,通过断裂前后强度比,分析微波时间、微波强度、微波加热后混合料温度和围压对混合料自修复性能的影响,以期为我国沥青路面的微波加热自愈合技术提供参考。

1 试验材料与方法

1.1 原材料与试验设备

1.1.1 原材料

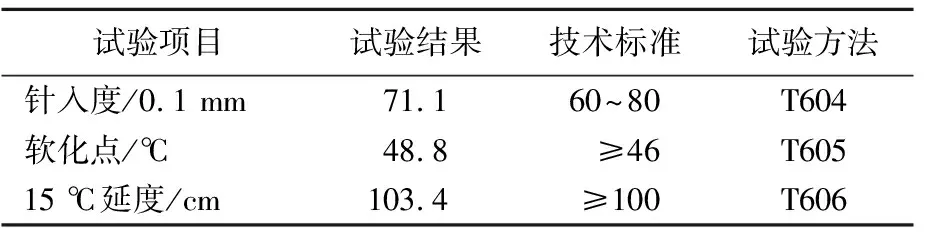

试验选用SK-70#基质沥青,基本参数见表1所列,表1中针入度是在25 ℃下,以规定质量100 g的标准针,在10 s内穿入沥青试样的深度;粗、细集料与矿粉均为重庆地区的石灰岩,其各项技术指标均满足行业规范要求。

表1 70#沥青试验结果

1.1.2 试验设备

三点加载设备采用ETM-204C万能材料测试系统,试验量程20 t,温度范围-100~360 ℃;微波设备采用中国Midea Group生产的EG720FA4-NR,输出功率700 W,工作频率2.45 GHz,波长120 mm;红外热成像仪采用日本NEC公司生产的便携式In-fRec R300,温度分辨率达0.05 ℃,精度±1%,测试温度范围-40~500 ℃。

1.2 级配设计与试件制备

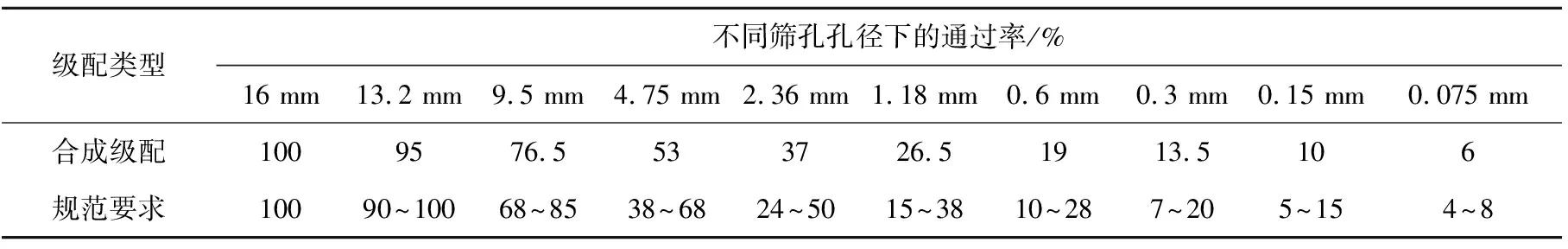

级配设计参考《公路沥青路面施工技术规范》(JTG F40—2004)选用密级配AC-13C,见表2所列。

表2 AC-13沥青混合料设计级配

根据马歇尔设计方法确定沥青混合料最佳油石比为4.9%,将混合料旋转压实为12个圆柱体试件(直径100 mm,高度140 mm)。为削弱试件两端因为密度不均对试验造成的影响,平行于两底面将试件两端各切除20 mm,测定相应体积参数如下:空隙率为3.8%,矿料间隙率为13.8%,有效沥青饱和度为71.5%,稳定度为14.7 kN,流值为2.8 mm。

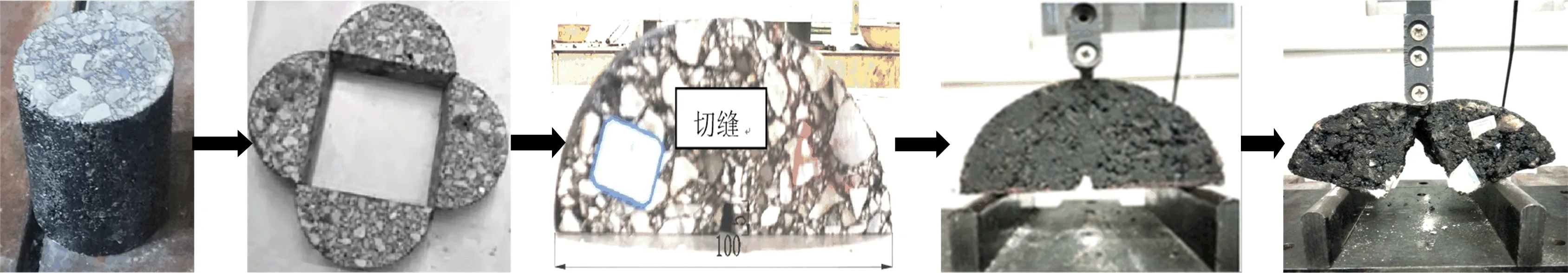

将每个旋转压实试件切成4个半圆体试件,总共48个半圆试件(直径100 mm,高度50 mm,厚度50 mm),为控制试件加载时裂缝发展方向,在半圆试件直径边的中垂线方向进行5 mm切缝预处理,带预切口半圆形试件制作及加载过程如图1所示。

图1 带预切口半圆形试件制作及加载过程

1.3 试验条件与评价指标

利用ETM-204C万能材料测试系统,对半圆弯曲(semi-circular bending,SCB)试件进行3点加载试验,试验温度为0 ℃,加载速率为-5 mm/min(负号表示压头方向向下),支点间距为0.8倍半圆试件直径(80 mm),当裂缝从试件5 mm预设切口处贯穿至加载初始点时,记录临界荷载值P1。使断裂试件完全表干,进行微波加热自愈合,并用InfRec R300红外热像仪测试试件愈合后的温度,再以相同加载条件进行第2次加载,记录临界荷载值P2。以半圆试件愈合前后抗弯拉强度之比作为愈合指数(HI),表征沥青混合料愈合能力大小,HI越大,愈合能力越强。同一试件的HI即临界荷载比为:

HI=(P2/P1)×100%

(1)

其中,P1、P2分别为试件愈合前、后2次加载的临界荷载值。

2 试验结果与分析

2.1 微波时间、强度与试件表面温度关系

首先确定试验的微波时间与微波强度,微波时间决定试件加热的最终温度,影响自愈合性能,而微波强度决定加热沥青混合料的速率,进而影响自愈合效率。

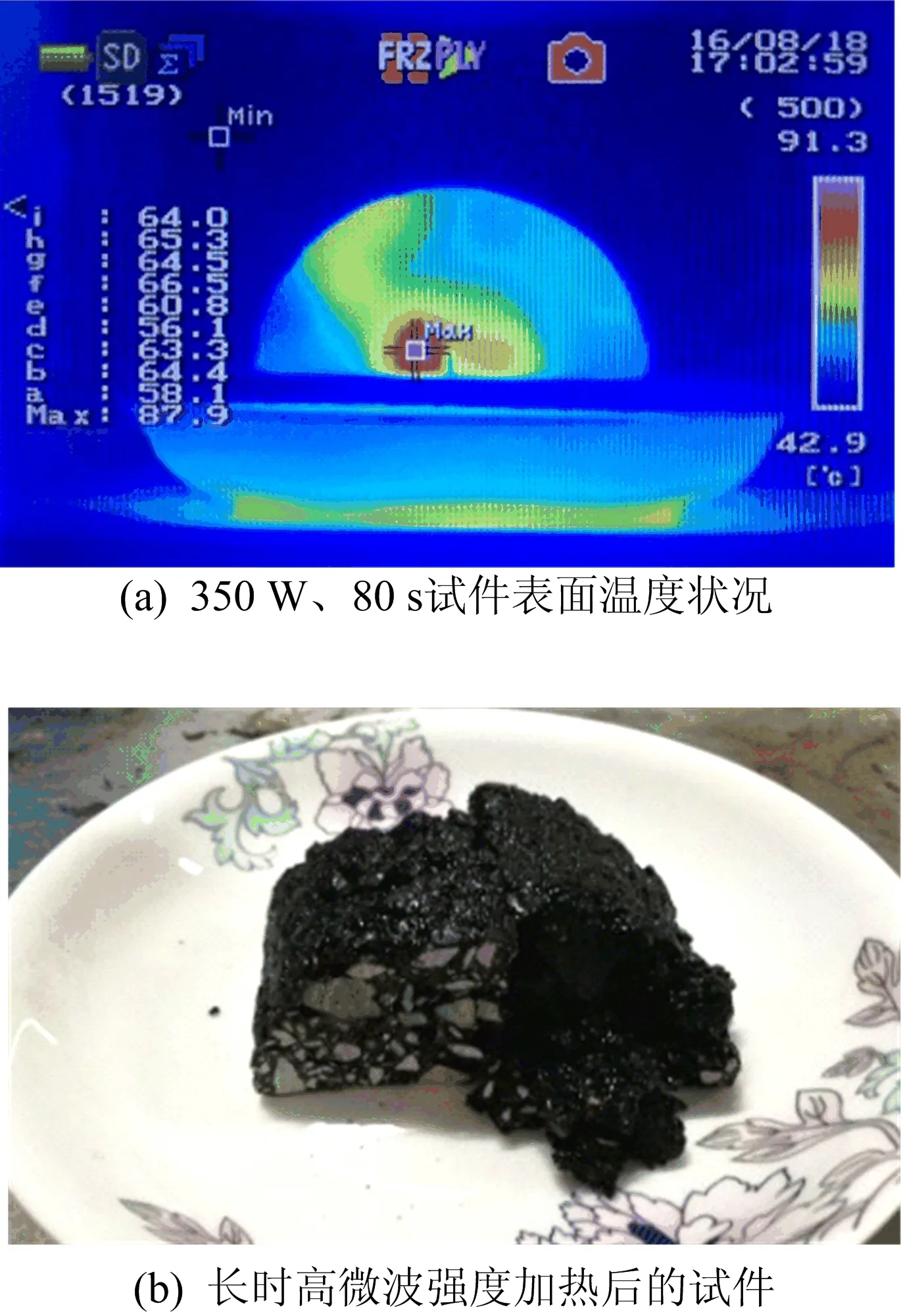

本文选用P30、P50、P80、P100共4档微波强度。在P100档位时全程工作,输出功率700 W;在P80档位时,微波设备采用间断工作方式,有效工作时长为设备设定时长的80%,则输出功率为560 W;同理,P50、P30输出功率分别为350、210 W。每次加热20 s,观察试件的愈合情况,试件微波加热温度与表面状况如图2所示。

图2 试件微波加热温度与表面状况

从图2a可以看出,用微波对试件进行诱导加热,试件表面温度并不完全均匀,色调越暖表示其温度越高,试件表面温度分布规律性亦不明显,其表面最高温度可达87.9 ℃,其余部分温度为55~67 ℃。因此本文研究中,在试件表面取9个观测点(a~i)按3×3矩形阵列,相邻点间距20 mm,矩阵中心与半圆试件中轴线中点重合,去除观测点中温度最大值与最小值后的平均温度代表单个试件表面温度。

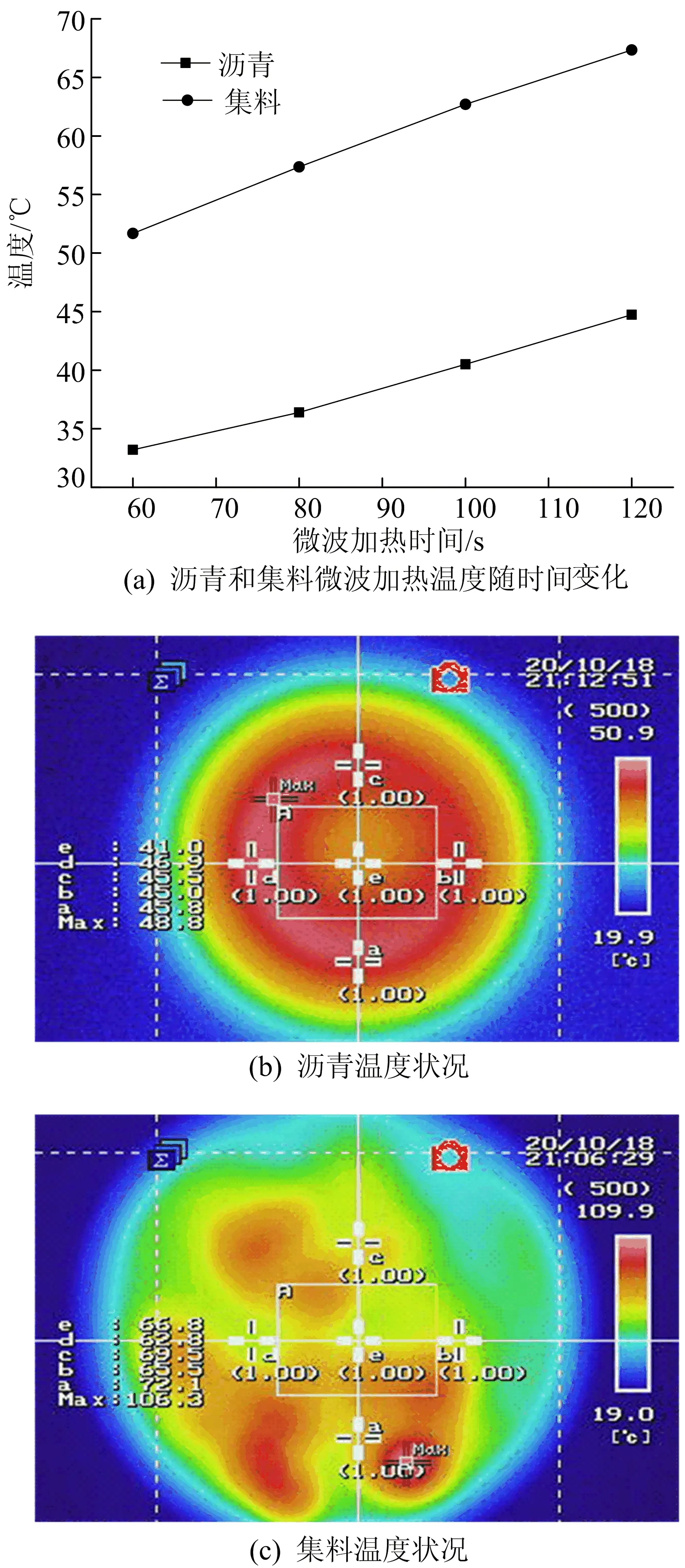

为探究混合料微波加热原理以及温度分布不均匀产生的原因,利用红外热成像仪,记录微波功率560 W时,加热沥青与集料60~120 s的温度情况,如图3所示,环境温度为30 ℃。由图3可知,集料升温比沥青快,温度分布也更加不均匀。

图3 沥青和集料微波加热温度状况

由电磁理论知,微波在物体内发生损耗而转为热能,物体单位体积损耗的微波功率P[17]为:

P=0.556fεr′ tanδ·E2×10-12

(2)

其中,f为微波的工作频率;εr′为物料的相对介电常数; tanδ为介质的损耗角正切;E为电场的有效值。

由(2)式可知,在同种微波频率下,微波加热与介质材料的介电常数和介质损耗角正切有关,文献[18]的研究表明,集料的介质损耗角正切远高于纯沥青的,因此混合料的热量主要来源于集料在微波中的介电损耗;集料温度升高后再将热量传递给沥青,而集料微波加热效率受粒径大小的影响,粒径越小吸收微波能力越强[19]。因此沥青混合料破坏时,断裂面集料损失情况决定着沥青混合料自愈合水平。

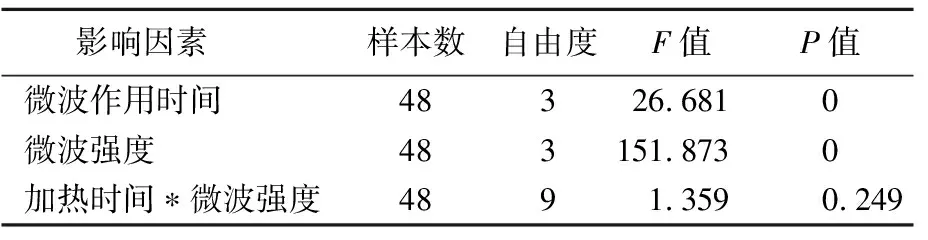

从图2b可以看出,当试件进行高微波强度长时间加热时,表面平均温度达100 ℃以上,沥青混合料中大量的沥青软化,在轻微扰动下,试件立即松散。因此在微波条件下对试件的自愈合性能进行研究时,应探究微波强度、时间与加热温度的关系,对48组数据进行主效应与交互效应检验,结果见表3所列。分析环境温度为27~31 ℃时,试件表面温度随微波时间、强度变化趋势,其中每种工况下试件表面温度取其3组平行试验的试件表面温度的平均值,结果如图4所示。

表3 主效应与交互效应检验

图4 试件表面温度随微波加热时间和功率变化

由表3可知,微波作用时间、微波强度的P值均小于0.05,因此微波作用时间、微波强度对试件表面温度的影响显著,但加热时间*微波强度的P值大于0.05,不存在交互作用。从图4可以看出,表面温度分别随微波作用时间、强度增长而增长。试验最高温度97.8 ℃对应微波功率700 W与微波加热时间120 s,最高温度未超过100 ℃,满足试验要求。综上所述,对图4中数据采用多元回归建立沥青混合料表面温度与微波功率、微波时间关系式为:

y=0.702 2+0.303 67x1+0.084 02x2,

R2=0.935 2

(3)

其中,y为试件的表面温度;x1为微波作用时间;x2为微波功率。

2.2 微波强度、时间对沥青混合料自愈合的影响

2.2.1 微波作用时间对自愈合的影响

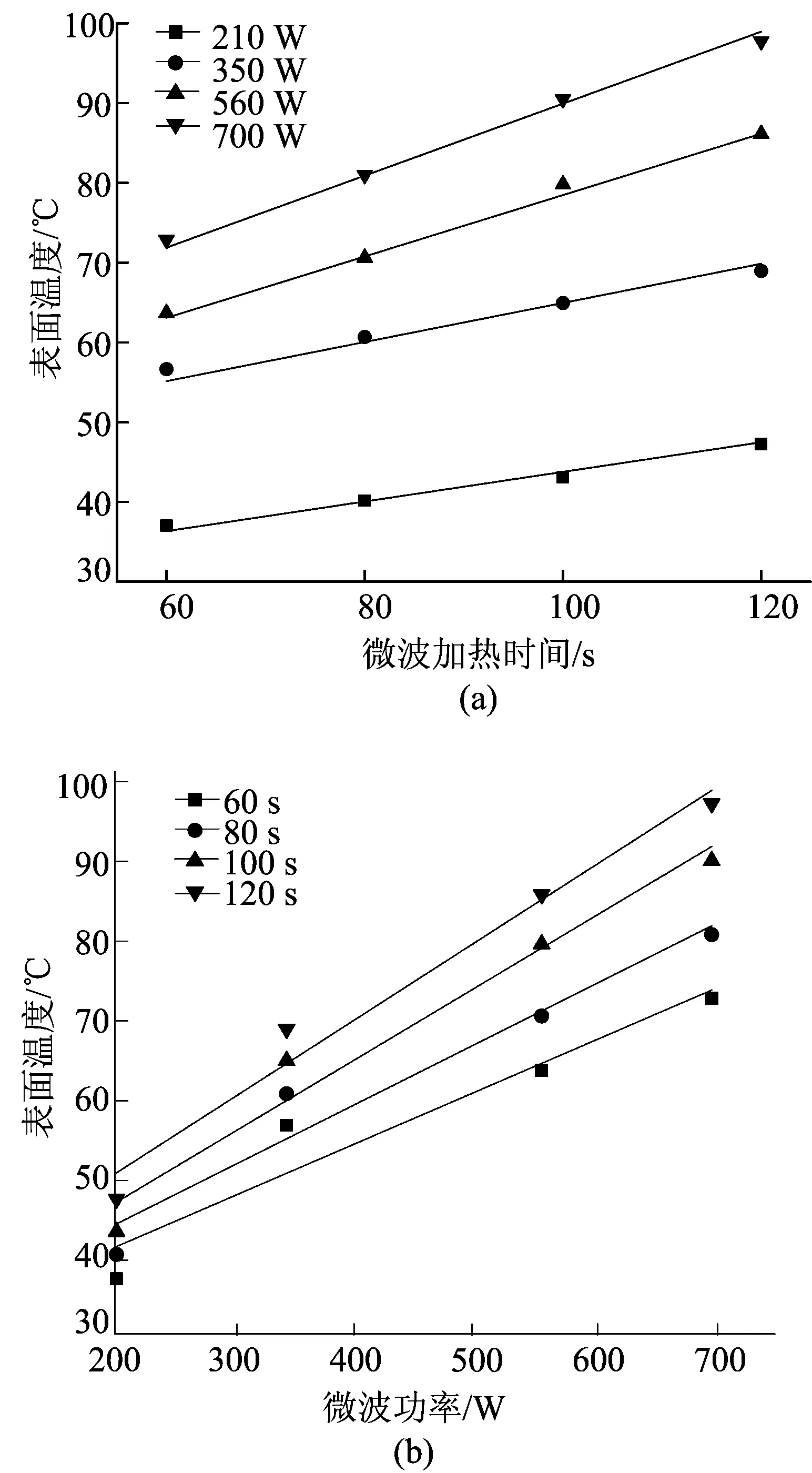

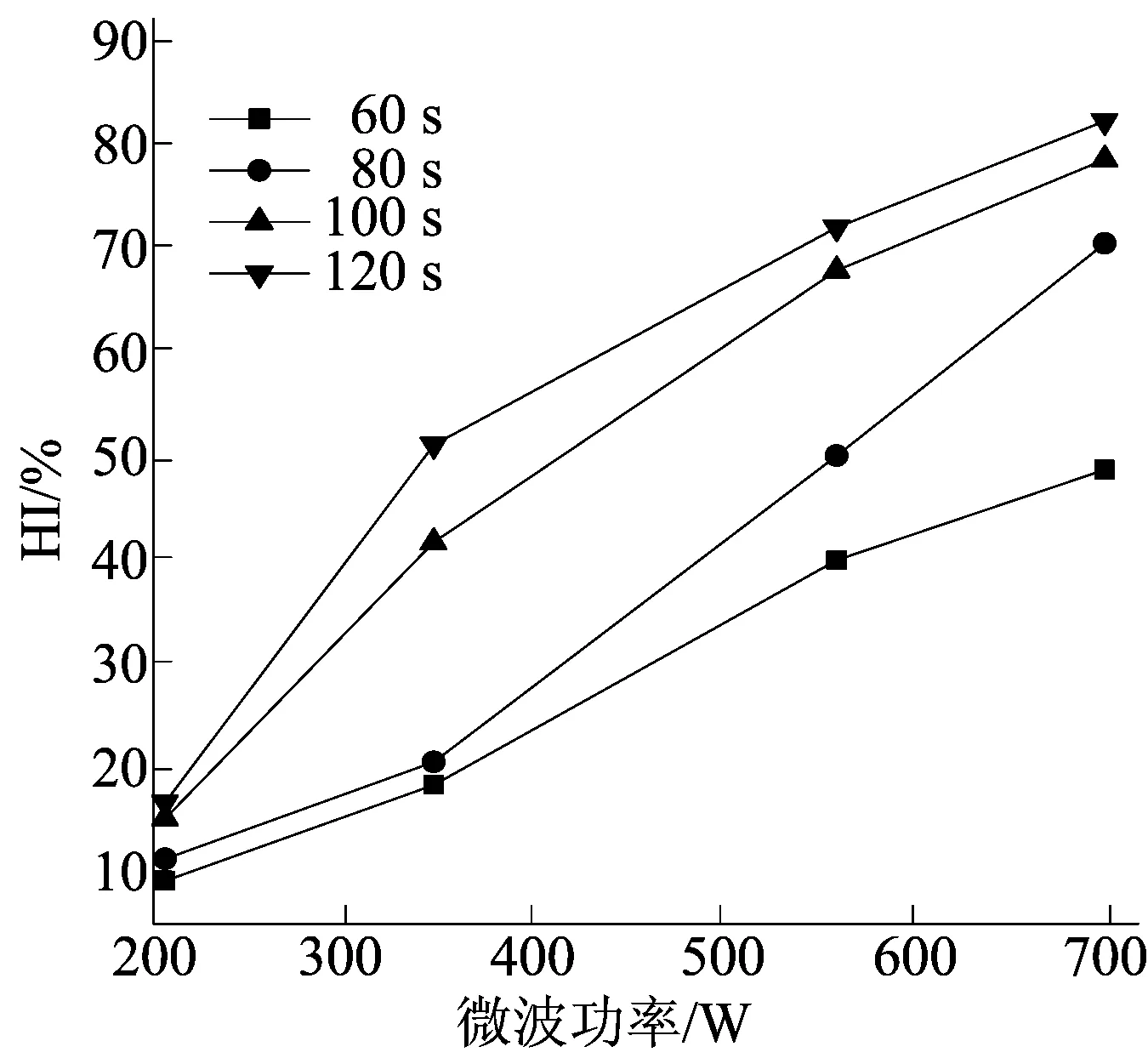

自愈合指数HI随微波加热时间变化趋势如图5所示。从图5可以看出,在进行微波加热后,沥青混合料的HI最高能够达到82%,各微波强度下,半圆试件的HI随时间增长而增长,说明微波作用时间对沥青混合料自愈合性能有一定促进作用,且微波作用时间短,能够在较短的间歇期内完成沥青路面的自愈合修复。

图5 自愈合指数HI随微波作用时间的变化趋势

沥青混合料自愈合指数在各微波功率下随时间变化的趋势并不一致,微波功率210 W时,沥青混合料自愈合指数随时间增长十分缓慢,愈合能力较差,其余各微波功率下,半圆试件自愈合指数随时间变化的增长率均先增大后减小。微波功率350、560 W下,自愈合指数在100 s时有较大提高,分别达到42%、68%,与80 s时相比分别提高了103%和36%。120 s时,350、560 W微波功率下的半圆试件自愈合指数分别达到51%、72%,与100 s相比分别提高了23%和6%,表明350、560 W 2档功率下的最佳愈合时间为100 s;而700 W时,沥青混合料在60~80 s的自愈合指数增长率最高,故其最佳愈合时间为80 s。

由图4a可知,各微波功率下的最佳愈合时间与沥青混合料加热后的温度有关。微波功率210 W时,微波作用60~120 s试件对应温度为37.1、47.3 ℃,均未达到沥青软化点,故HI低且增长缓慢;当微波功率为350 W时,沥青混合料温度超过沥青软化点,自愈合性能也得到很大提升;当微波功率为350、560、700 W时,在各自最佳愈合时间下,沥青混合料的温度分别为64.9、79.8、81 ℃,均已超过沥青软化点,但560 W与700 W的HI比350 W分别高63%、69%,故最佳愈合温度为80 ℃。由此可见,加热后混合料温度越高,自愈合指数越高,由于温度越高降到软化点以下所需时间越长,润湿的沥青分子在裂缝间的扩散就越充分,则自愈合性能越好。

2.2.2 微波功率对沥青混合料自愈合的影响

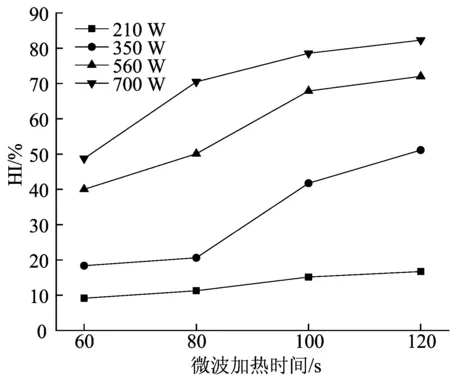

愈合指数HI随微波功率变化如图6所示。

图6 自愈合指数HI随微波功率的变化趋势

由图6可知,试件HI均随微波功率增长而呈增大趋势,与微波功率350 W相比,560 W在60、80、100、120 s的HI分别提高了118%、129%、63%、41%;与微波功率560 W相比,微波功率为700 W在微波时间60、80、100、120 s的HI分别提高了17%、41%、16%、14%,可见微波时间为60、100、120 s时,沥青混合料自愈合性能从560 W到700 W的提高不多,考虑节约能源和避免温度过高对沥青混合料路用性能的影响,560 W应为在微波时间为60、100、120 s时最佳微波功率。而微波时间为80 s时,沥青混合料自愈合性能在700 W时仍有较大提高,且HI能够达到71%,愈合效果较好,故700 W为80 s时的最佳微波功率。

由图4b可知,60 s时,350 W的沥青混合料温度尚未达到沥青软化点,560 W时沥青混合料温度超过沥青软化点,由于微波作用60 s随微波功率增加的加热速率低,从560 W提高到700 W时,试件温度提高不多,相应的自愈合性能提升幅度也不大;在100、120 s时,350 W的沥青混合料温度分别为64.9、69 ℃,560 W的温度分别为79.8、86.1 ℃,而80 s时,560、700 W的沥青混合料温度分别为70.6、81 ℃,可见70、80 ℃降至软化点时长不同是导致愈合性能差异显著的主要原因,而超过90 ℃后,这种差异有所下降。

综上所述,考虑自愈合性能与能耗经济性,取(700 W,80 s)、(560 W,100 s)为2组最佳微波功率与最佳微波作用时间。

3 结 论

(1) 微波诱导加热主要是通过集料在微波电场中发生介电损耗而产生热量,微波加热混合料热量分布不完全均匀,且加热温度不宜超过100 ℃,微波作用时间、微波强度均对基质沥青混合料表面温度影响显著,但不存在交互作用,并在此基础上通过回归分析给出了微波作用时间、微波功率与混合料温度的关系式。

(2) 考虑微波作用时间与微波功率对自愈合性能的影响,两者均对混合料自愈合有促进作用,但并非微波作用时间越长、微波功率越大越好,不同功率下的最佳微波时间有偏差,分析得出2组最佳微波功率与作用时间为(560、100 s)和(700 W,80 s),其愈合率分别能达到68%和71%。

(3) 微波对混合料进行作用,主要是通过微波作用时间与微波火力共同确定的温度来影响沥青混合料的自愈合性能,经加热后的沥青温度恢复到软化点以下的时长决定了混合料的功率修复率,分析得出2组最佳微波作用时间与最佳微波火力下混合料对应温度均为80 ℃左右,比温度为64.9 ℃的HI高出69%,但温度超过80 ℃后,修复效率不高。