高硫尾气处理及亚硫酸钠制取工艺研究

2020-04-07张淑雅孙雅洁

张淑雅,孙 悦,孙雅洁

(宿州学院 化学化工学院, 安徽 宿州 234000)

由于亚硫酸钠产业的强劲发展,我国亚硫酸钠已经基本能够满足国内市场日益增长的需求,每年都能够大量出口,且出口量呈逐年增加的态势。因此在保证硫尾气处理的前提下对亚硫酸钠进行制取,是一项变废为宝,合理利用的大工程[1-2]。

亚硫酸钠是一种重要化工基本原料,常以无水物、七水物和十水物三种形式存在。亚硫酸钠水合物在空气中容易被氧化为硫酸钠,在150℃时失去结晶水。无水物的密度为2.633 g/cm3,氧化过程较水合物缓慢得多,在干燥空气中无变化[3-4]。

受热分解生成硫化钠和硫酸钠,与强酸接触分解成相应的盐类并产生二氧化硫气体。无水亚硫酸钠主要用于造纸制浆、食品添加剂、水处理脱氧,也可作为亚硫酸纤维素酯、硫代硫酸钠、甲基磺草酸、氟碳表面活性剂等化工产品的原料。亚硫酸钠分为食品级和工业级,以下以食品级亚硫酸钠展开论述。

1 工艺技术方案

1.1 烟气脱硫制取二氧化硫技术

1.1.1 有机胺烟气脱硫工艺

有机胺法烟气脱硫是一种新兴的再生型烟气脱硫技术[5],与传统脱硫技术比较,具有工艺流程简单、吸收剂可循环利用、脱硫率高、不产生二次污染等特点。洛阳石化工程公司研究所刘金龙等开发了一种新型可再生烟气脱硫吸收剂、解吸助剂及工艺。实验研究表明:合成吸收剂LDS对烟气中SO2浓度在1000~50000 mg/Nm3范围脱硫率均可达95%上。

1.1.2 可再生干法

可再生干法由吸附、再生和硫的回收再利用三大部分组成。该工艺存在床层阻力大、活性炭消耗过大、设备投资运行费用高、过程不连续等问题,这将不利于活性炭吸附技术的发展[6-7]。

1.1.3 Elsorb法烟气脱硫工艺

本工艺是利用磷酸二氢钠-磷酸氢二钠组成无机缓冲溶液,利用一定pH值缓冲溶液吸收,它具有反应可逆、容量大等特点,先对SO2进行吸收,而后将吸收SO2的富液在一定条件下再生分离出高纯度的SO2气体,把再生后的溶液循环用于SO2的吸收。

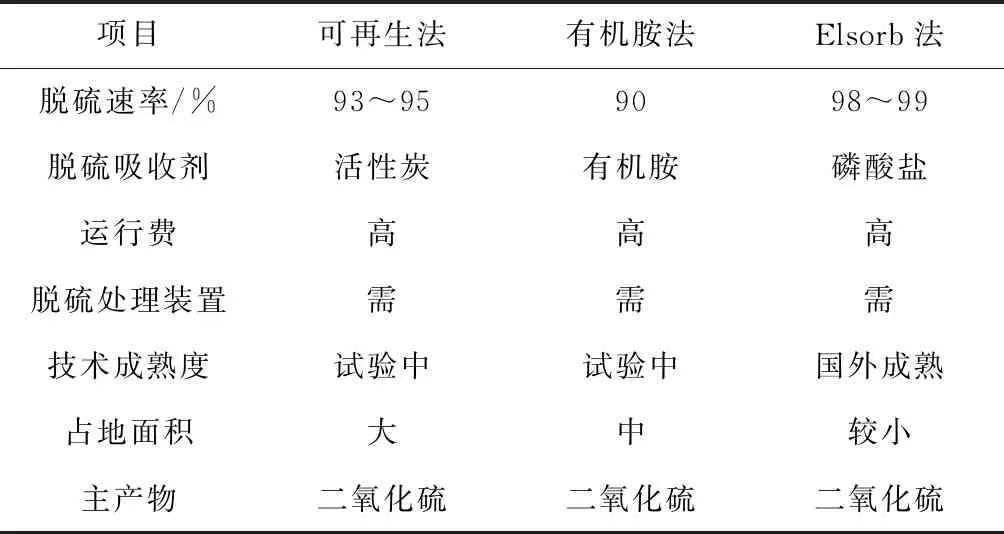

各工艺流程的相比如表1。

表1 三种脱硫工艺对比

1.2 制取亚硫酸钠工艺技术

1.2.1 二氧化硫纯碱法

碳酸钠溶液吸收二氧化硫生成碳酸钠和亚硫酸钠,而亚硫酸氢钠再吸收二氧化硫生成亚硫酸钠和亚硫酸氢钠,并释放出二氧化碳,用氢氧化钠溶液中和酸性吸收液生成亚硫酸钠溶液,亚硫酸钠溶液经干燥、脱水可得到无水亚硫酸钠。

吸收过程反应如下:

3SO2+2Na2CO3+H2O→Na2SO3+2NaHSO3+2CO2↑ (1)

中和过程反应如下:

NaHSO3+NaOH→Na2SO3+H2O (2)

该工艺路线的优点是制得的亚硫酸钠产品质量较好,技术成熟,原料来源丰富,缺点是在生产过程中有较多二氧化碳废气产生。

1.2.2 二氧化硫烧碱法

可使用氢氧化钠溶液直接用于吸收二氧化硫生成亚硫酸钠溶液,亚硫酸钠溶液经脱水并干燥得到无水亚硫酸钠。

吸收过程反应如下:

2NaOH+SO2→Na2SO3+H2O (3)

该工艺最大的优点是可直接生成目标产物,且工艺相对简单。但是,苛性钠直接与二氧化硫反应进行得较为剧烈,且气液接触不充分会导致局部产品浓度太高,影响装置的连续稳定运行,产品纯度也很难控制,而且该工艺相比于二氧化硫纯碱法会使用更多的氢氧化钠,生产成本相对较高。

1.2.3 二氧化硫氯化钠法

氯化钠与碳酸氢铵通过复分解反应生成碳酸氢钠与氯化铵,分出碳酸氢钠溶液吸收二氧化硫生成亚硫酸氢钠,亚硫酸氢钠用氢氧化钠中和得到亚硫酸钠。

吸收反应过程如下:

NaCl+NH4HCO3→NaHCO3+NH4Cl (4)

中和过程反应如下:

NaHCO3+SO2+NaOH→Na2SO3+H2O+CO2(5)

该工艺的优势主要是原料的成本较低,在产品的成本竞争上有很大的优势。但是,由于产品中含有铵盐等杂质,很难完全除去,因此产品纯度较低,限制了产品的推广领域,产品价格也较低。

1.2.4 亚硫酸钠吸收法

本工艺是采用亚硫酸钠与亚硫酸氢钠的混合溶液去吸收硫酸生产尾气中的二氧化硫,再通过气提法用二氧化碳循环气体对二氧化硫进行解吸,与亚硫酸钠反应生成亚硫酸氢钠,再与氢氧化钠

反应,得到高纯的亚硫酸钠溶液,浓缩得到高纯的亚硫酸钠产品。主要反应如下:

Na2SO3+SO2+H2O=2NaHSO3(6)

NaHSO3+NaOH=Na2SO3+H2O (7)

该工艺充分利用硫酸生产尾气中的二氧化硫废气,降低二氧化硫的排放浓度,制备出高纯度的亚硫酸钠,该工艺的主要优势为:排放尾气中的二氧化硫浓度低,可以降低到50ppm以下。该工艺的主要劣势为锅炉尾气中二氧化硫浓度较低,加热解吸过程中会有大量水汽蒸出,能耗很大,且工艺路线相对比较复杂。

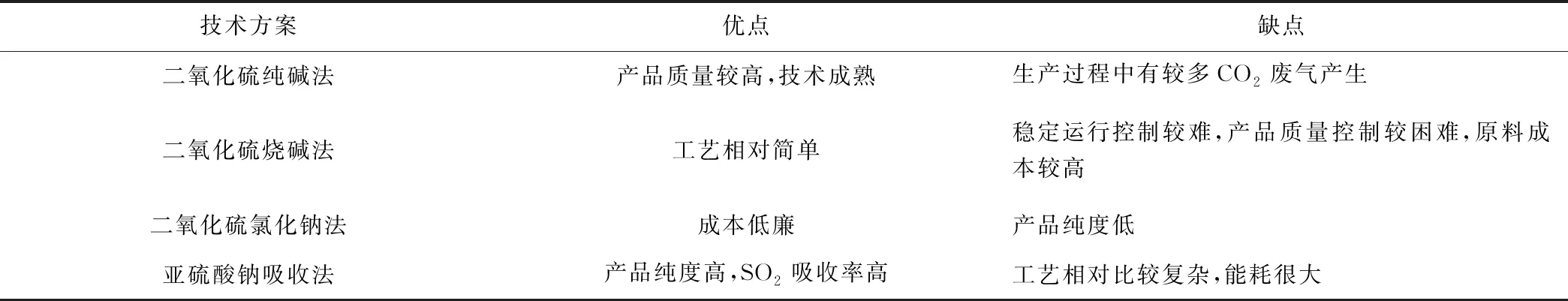

1.2.5 四种生产亚硫酸钠的工艺

表2 四种生产工艺比较

2 制取亚硫酸钠的工艺路线

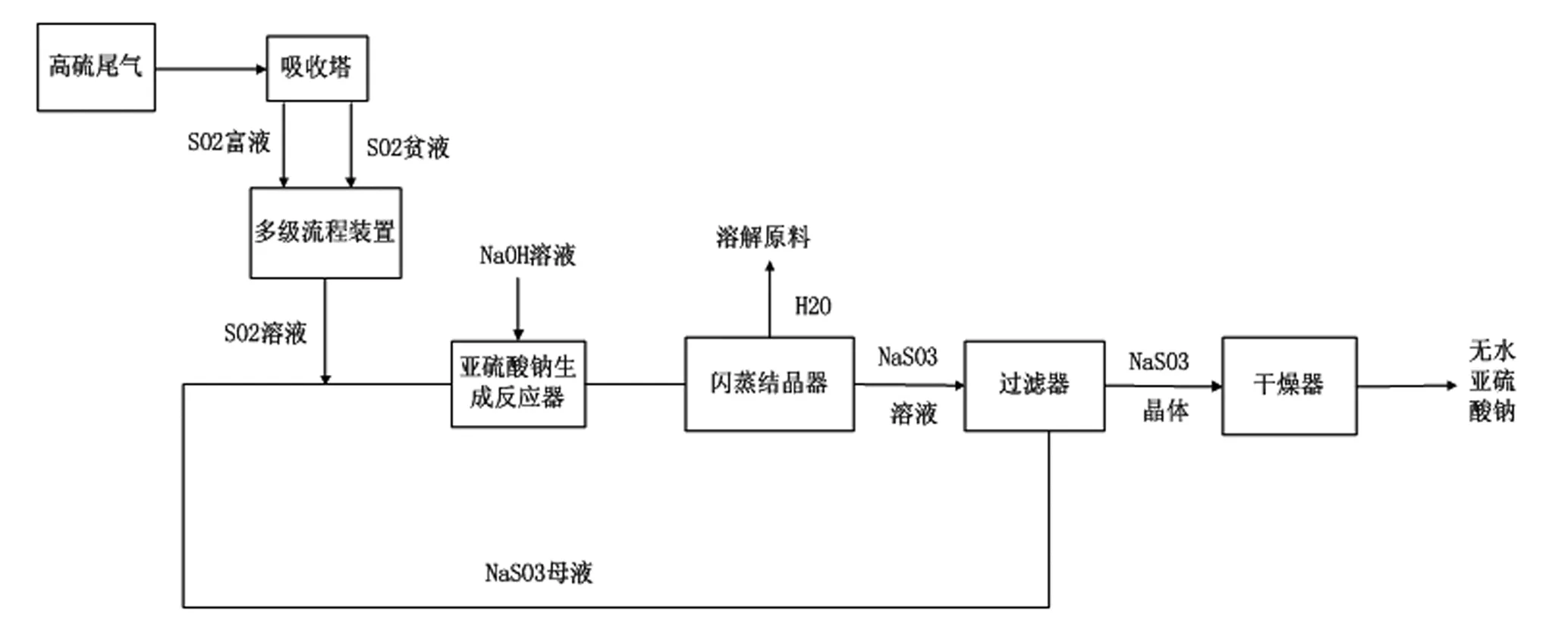

图1 制取亚硫酸钠流程

本工艺主要包括尾气处理、二氧化硫解析、亚硫酸钠制备三个部分。

尾气处理工段主要任务是利用磷酸盐缓冲溶液吸收经原厂脱硝、除尘处理后高硫锅炉尾气中的二氧化硫,废气达标后经烟囱排出;二氧化硫解吸工段主要任务是将吸收富液中的二氧化硫解吸出来,分离得到纯度较高的二氧化硫水溶液。然后进入亚硫酸钠制备工段。亚硫酸钠制备工段主要任务是将二氧化硫水溶液与亚硫酸钠循环液混合,再与氢氧化钠反应制得亚硫酸钠溶液,随后经闪蒸结晶,过滤,干燥,得到无水亚硫酸钠产品。

3 原料来源分析及公用工程供应

3.1 原料需求及来源

3.1.1 氢气来源分析

2018年某化工有限公司年产十万吨丁二烯项目落户某县,能提供本项目所需的丁二烯原料,丁二烯满足《工业用丁二烯》(GB/T 13291-2008)中丁二烯优级品要求。

3.1.2 丁二烯的需求来源

2013年某化工有限公司年产十万吨丁二烯项目落户某县,能够提供本项目所需的丁二烯原料,丁二烯满足《工业用丁二烯》(GB/T 13291-2008)中丁二烯优级品要求。

3.1.3 氢氧化钠的需求来源

表3 氢氧化钠的需求来源

3.1.4 含硫废气的需求及来源

某省在废气治理方面的投资非常大,但它的二氧化硫排放量却位居前列,这是以燃煤火电为主的电源结构所导致的。统计数据显示,30万千瓦以下的中小型机组是当地大气污染的主要来源。

当地的热电厂正是如此,该热电厂现有两套12 MW抽凝机组,锅炉废气运用SNCR炉内脱硝、袋式除尘器、石灰石石膏法等技术进行脱硝、除尘、脱硫处理后,尾气中二氧化硫含量依然高达85 mg/Nm3,不符合当地超低排放35 mg/Nm3的要求,影响了当地生态环境,需要一套更为先进的深度脱硫工艺。

因此,针对该热电厂24 MW抽凝机组锅炉含硫废气,经原厂脱硝、除尘处理后,利用本项目进行深度脱硫处理并资源化利用。本项目废气年处理量为1.62×109 Nm3,采用管道输送的方式运输到本项目吸收塔,管道输送长度约为50 m。

3.2 公用工程需求表

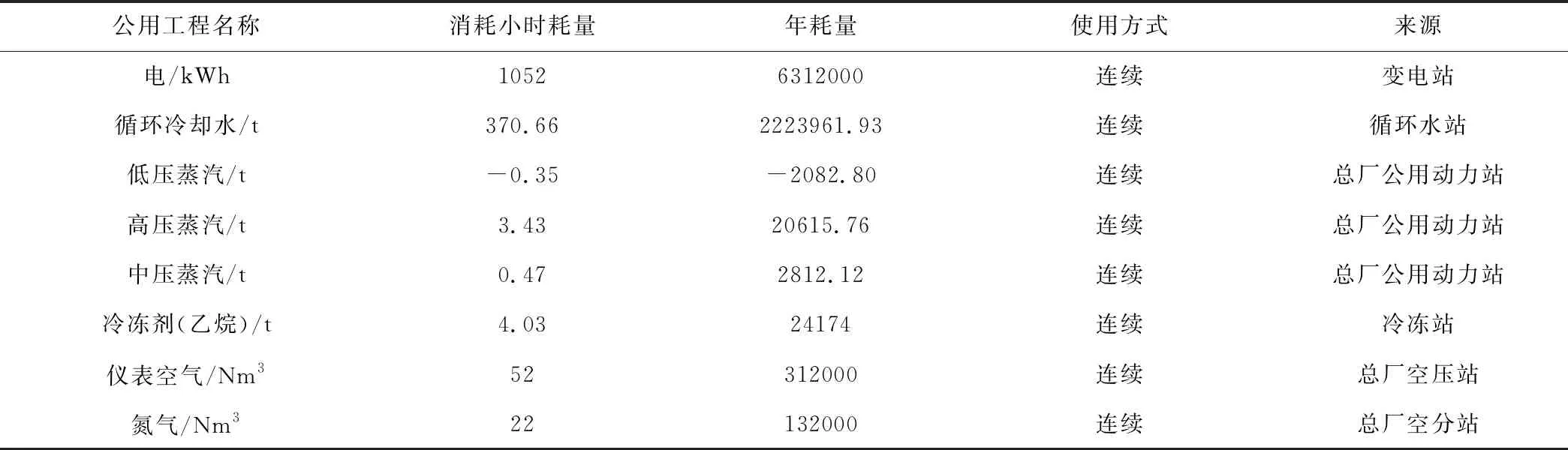

本项目生产需要用到循环冷却水、冷冻剂、高中低压蒸汽、电、氮气、仪表空气等公用工程。其中总厂的空分站为本项目供应氮气;总厂的空压站为本项目提供仪表空气;本项目的循环冷却水由循环水站提供。总厂的公用动力站为本项目供应电以及高压、中压、低压等各参数蒸汽(3.89 MPa、进口温度250℃、出口温度249℃的高压蒸汽,0.88 MPa、进口温度175℃、出口温度174℃的中压蒸汽以及0.23 MPa、进口温度125℃、出口温度124℃的低压蒸汽));项目厂区内的公用冷冻站为本项目提供循环冷冻剂(进口温度-65℃、出口温度-64℃的乙烷)。本项目的所有公用工程消耗均为连续使用。

表4为公用工程需求表。

表4 公用工程需求

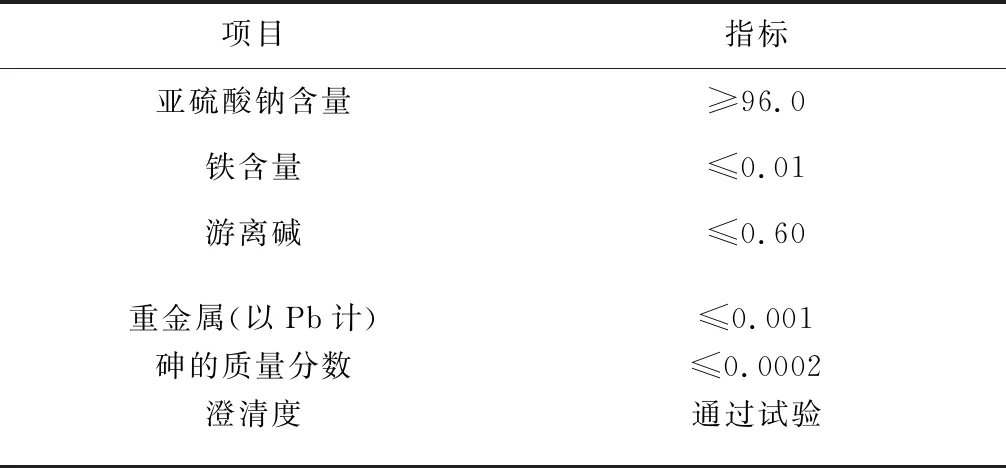

4 食品级无水亚硫酸钠各项说明

表5 食品级亚硫酸钠标准

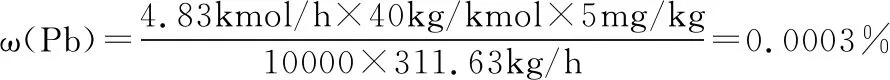

4.1 重金属(以Pb计)含量计算说明

烟气中的重金属杂质在经过二氧化硫吸收解吸的流程之后,并不会进入之后的亚硫酸氢钠制备工段,因此对于之后制备无水亚硫酸钠,并不会造成影响。产品中的重金属,来源于加入的碳酸钠和氢氧化钠中带有的重金属杂质。为保证产品食品级标准,氢氧化钠中的重金属含量均以国标规定的食品级最大值。GB 1886.20-2016对食品级氢氧化钠重金属含量做了要求,为重金属(以Pb计)≤5 mg/kg。形成311.63 kg/h的产品,一共加入了4.83 kmol/h的氢氧化钠。因此,重金属含量:

因此,满足了重金属含量小于0.001%的要求。

4.2 砷含量计算说明

其与重金属类似,烟气中的砷也不会进入亚硫酸氢钠合成工段,因而亚硫酸钠产品不会存在此物质。根据物料衡算计算可得,产品亚硫酸钠中的砷来源于加入的氢氧化钠钠。GB 1886.20-2016对食品级氢氧化钠重金属含量做了要求,为重金属(以As≤3 mg/kg)。

得到311.63 kg/h的产品,共加入了4.83 kmol/h的氢氧化钠。因此,砷含量同上面计算得 (As)=0.00015%因此,满足了砷含量小于0.0002%的要求。

4.3 铁含量说明

和上述类似,含硫废气中产品中的铁,并不会进入亚硫酸钠合成工段。亚硫酸钠中的铁,主要来源于氢氧化钠原料中带有的含铁杂质以及设备腐蚀。

由于食品级氢氧化钠对铁含量并没有要求,并且考虑到工业上烧碱大多使用电解法制备,因此铁是由于电解设备腐蚀带入,含量极少,可以忽略。同时,为保证能达到食品级指标,本工艺涉及亚硫酸钠合成所有的管道、设备都是采用不锈钢S31608和S30408来进行制造,所以由于工艺设备腐蚀带入的铁,可以忽略。

因此可以认为产品中的铁含量满足了食品级亚硫酸钠的要求,并且有很大的容错域。

4.4 总结

根据对全工艺的物料守衡计算及相关分析,对重金属(以Pb计)含量、砷(以As计)含量、铁(Fe)含量进行了计算,计算值均满足国标GB 1894-2005对于食品级无水亚硫酸的要求,得以证明,本工艺制成的产品亚硫酸钠为食品级的。

5 总结

本次设计任务要求建设一套电厂含硫烟气的处理设备。本项目利用磷酸盐溶液对硫酸生产尾气中的二氧化硫进行吸收,再加热解吸分离得到二氧化硫水溶液。并与氢氧化钠反应,得到亚硫酸钠溶液,结晶过滤干燥,得到食品级无水亚硫酸钠。该工艺充分利用硫酸生产尾气中的二氧化硫废气,降低了二氧化硫的排放浓度,并且制备出食品级无水亚硫酸钠,年产量约1870 t食品级亚硫酸钠,设备预计可持续运行15年,所采用的工艺在国外已有应用。

本项目生产的食品级无水亚硫酸钠具有很好的市场发展前景。本项目不仅处理了含硫废气,而且得到的资源化产品还可以用于芳烃抽提、食品、纺织等行业,在脱硫的同时获得经济效益,根据经济分析可得,该项目收益良好,具有可行性。但是本项目采用的一些设备,如降膜式蒸发器[8]等没有标准化,需要自行设计。