改善低渗油藏二氧化碳气驱油效果的耐温泡沫凝胶体系的构建*

2020-04-07杨子浩罗智忆林梅钦吕其超李晓晨

杨子浩,罗智忆,林梅钦,吕其超,李晓晨

(中国石油大学(北京)非常规油气科学技术研究院,北京102249)

CO2提高采收率是一种有效提高低渗油藏采收率的增产方法[1-3]。在低渗油藏生产过程中,多采用分段多重压裂技术,使储层形成由水力压裂裂缝和天然裂缝交织的裂缝网络,为原油提供了输出通道,增加油井的初始产量[4-7]。然而,裂缝的存在极易导致CO2在驱油过程中过早突破含油带,严重影响了CO2的波及效率,导致采收率降低[8-9]。

基于凝胶[10-12]、泡沫[13-14]、水气交替[15-16]等常规方法可有效控制CO2流动性,抑制窜流产生,提高采收率。然而,这些常规抑制气体窜流的方法由于注入困难、稳定性差、封堵强度低等原因,难以对低渗油藏中存在的裂缝通道进行封堵。泡沫凝胶是一种结合凝胶和泡沫的新型封堵体系,由起泡剂、聚合物和交联剂的水溶液在气体作用下起泡形成。泡沫壁中的聚合物和交联剂发生交联聚合反应,形成的三维网状结构构成了泡沫骨架[17-19]。具有容易注入、稳定性好、封堵强度高等优点,是解决低渗裂缝型油藏气窜难题的理想选择,在改善气驱效果方面具有明显优势[20-22]。

但是目前多数研制出的泡沫凝胶体系耐温性较差,在高温条件下泡沫凝胶易发生破灭,无法对地层进行长时间的封堵[22-23]。笔者选用耐温耐盐型聚丙烯酰胺,通过优选起泡剂和交联剂研制出新型耐温泡沫凝胶体系,通过测定凝胶强度、黏度、泡沫体积、泡沫半衰期等考察了其耐温性能,利用光学显微镜和扫描电镜观察了泡沫凝胶的微观形貌,分析了该体系的耐温机理,并通过人造低渗裂缝型岩心对其封堵性能进行了评价。

1 实验部分

1.1 材料与仪器

聚丙烯酰胺,北京恒聚有限公司;氯化钠(NaCl),分析纯,京纯化学试剂有限公司;十二烷基硫酸钠(SDS),分析纯,天津市大茂化学试剂厂;十二烷基苯磺酸钠(SDBS)、黄原胶、硫脲,分析纯,上海麦克林生化科技有限公司;非离子表面活性剂(CAB-35),35%,山东优索化工科技有限公司;氮气(N2),纯度99.999%,北京京高气体有限公司;酚类交联剂、醛类助交联剂,中国石油大学(北京);人造低渗岩心,长68.5 mm、直径25.0 mm。

1012G型Warning-Blender搅拌机,美国Waring公司;RS600型Haake流变仪,德国Haake公司;泡沫凝胶封堵性能评价实验装置,中国石油大学(北京);BX45光学显微镜,日本奥林巴斯公司;FEI Quanta 200扫描电镜,荷兰FEI公司。

1.2 实验方法

(1)起泡剂的筛选。配制100 mL不同浓度的起泡剂溶液,在6000 r/min的转速下搅拌120 s后倒入具塞量筒。分别置于25℃和100℃恒温箱中,记录量筒内泡沫的初始体积V0和量筒中析出50 mL液体所需的时间t1/2。将代表泡沫稳定性的半衰期与代表泡沫数量的起泡体积的乘积作为一个主要参数,即泡沫综合值FC[24]。通过参数FC来评价起泡剂的综合性能。

(2)交联剂的筛选。使用10 g/L的氯化钠溶液作为矿化水,制备质量分数为0.3%的聚丙烯酰胺母液,在聚合物溶液中加入不同种类的交联剂,搅拌均匀后注入安瓿瓶,将安瓿瓶抽真空,酒精喷灯封口,放入100℃烘箱内定期取出,采用强度代码法(GSC)对其成胶状态进行记录分析[25]。A级:非探测性凝胶,体系黏度与聚合物溶液黏度相当,肉眼观察不到凝胶的形成;B级:高流动性凝胶,凝胶体系黏度略高于聚合物溶液黏度;C级:流动性凝胶,翻转玻璃瓶时,绝大部分凝胶可流到瓶的一端;D级:中等流动凝胶,翻转玻璃瓶时,少部分(<15%)不能流到另一端,常以舌型存在;E级:几乎不流动凝胶,翻转时少量凝胶能缓慢流到另一端,大部分(>15%)不具流动性;F级:高形变不流动凝胶,凝胶在翻转玻璃瓶时不能流到瓶口;G级:中等形变不流动凝胶,翻转时只能流到玻璃瓶的中部;H级:轻微形变不流动凝胶,翻转时只有凝胶表面发生形变;I级:刚性凝胶,翻转时凝胶表面不发生形变;J级:震铃凝胶,摇动玻璃瓶能感觉到音叉般的机械振动。

(3)泡沫凝胶体系的制备。在100 mL质量分数为0.3%的聚丙烯酰胺溶液中分别加入一定量的交联剂、起泡剂、3.0%黄原胶稳泡剂和0.4%硫脲除氧剂,通过搅拌机制成300 mL的泡沫,倒入带塞量筒,于80℃烘箱中静置24 h,观察能否形成泡沫凝胶,并记录泡沫凝胶的泡沫体积和析液情况。

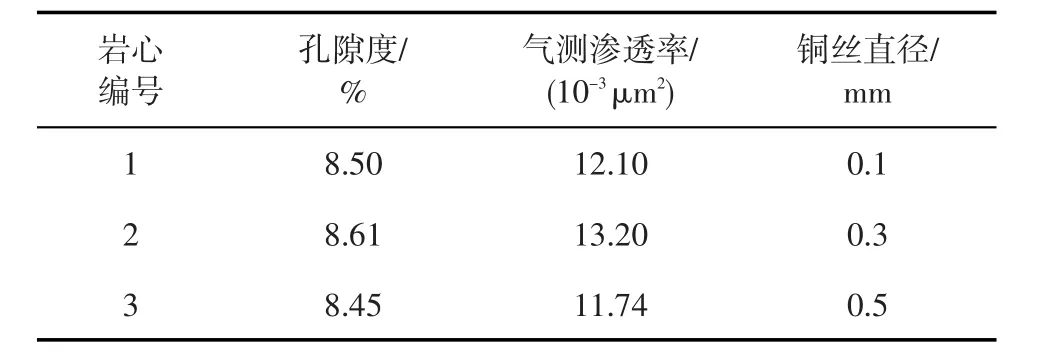

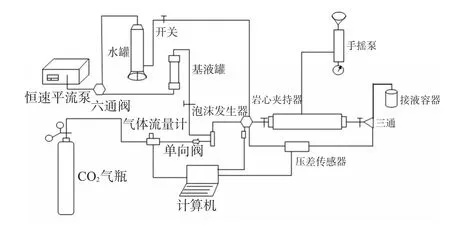

(4)泡沫凝胶封堵性能评价。选用3根人造低渗岩心,岩心参数见表1。将人造低渗岩心压成两半,在其断面长度方向上放置3根与岩心等长度的铜丝,将岩心合拢后缓缓放于岩心夹持器中,如图1所示。加4 MPa的围压,调整泵速为0.8 mL/min,使岩心夹持器前端的管线、六通阀充满10 g/L的氯化钠矿化水。然后打开岩心夹持器前端开关,使水流过整个系统,从回压阀尾端流出。设置二氧化碳气体注入速度0.6 mL/min,凝胶母液注入速度0.2 mL/min,向岩心内注入1 PV泡沫,在80℃下恒温4 h后,以0.8 mL/min的速度向岩心中注入氮气,考察泡沫凝胶的封堵性能。实验装置如图2所示。

表1 人造低渗岩心参数

图1 低渗裂缝型人造岩心

2 结果与讨论

2.1 起泡剂的筛选

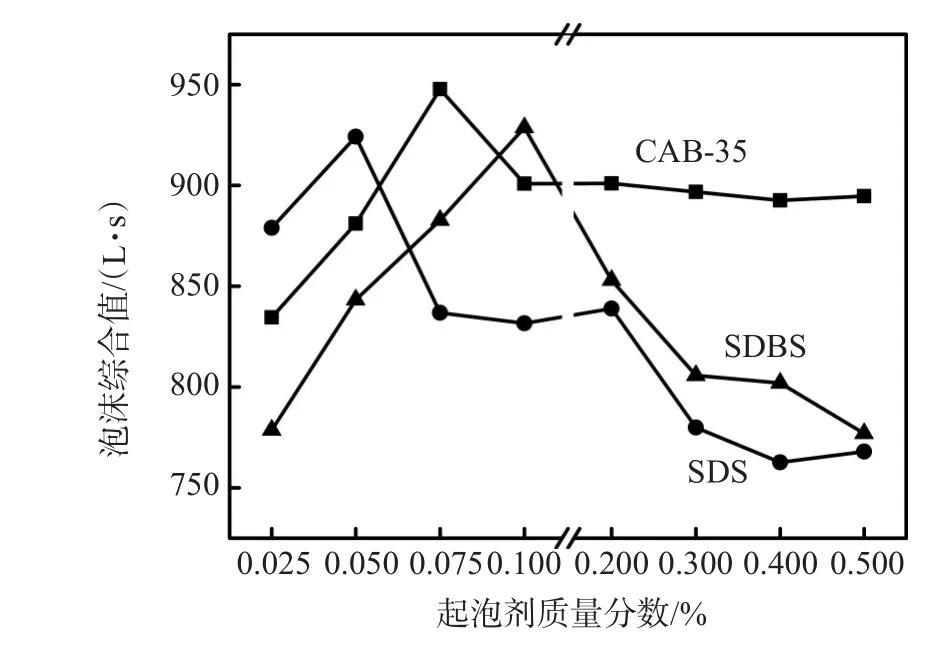

CAB-35、SDS、SDBS是较为常见、成本较低的3种起泡剂。由表2可知,SDS、SDBS、CAB-35均具有良好的耐温性能。其中,SDS具有较好的起泡能力和稳泡能力。经过加热处理后,泡沫综合值的降幅最大;CAB-35和SDBS的起泡能力和稳泡能力次之。

图2 泡沫凝胶封堵性能评价实验装置示意图

表2 100℃热处理前后起泡剂的泡沫综合值(L·s)

如图3所示,在80℃、矿化度为10 g/L的条件下,在聚合物泡沫中,起泡剂加量为0.075%时,CAB-35的泡沫综合值最高,SDBS次之,SDS的最低。因此选择用量为0.075%的CAB-35作为泡沫凝胶体系的起泡剂。

图3 80℃时起泡剂在0.3%聚合物溶液中的起泡能力

2.2 交联剂的筛选

选用酚类交联剂(0.27%)、醛类助交联剂(0.27%)及其复配交联剂(0.24%酚类交联剂、0.03%醛类助交联剂),在100℃、10 g/L氯化钠溶液的条件下进行成胶和耐温实验。如图4所示,加入交联剂的聚丙烯酰胺溶液形成了较好的泡沫凝胶,析液较少,泡沫细腻;加入复配交联剂的体系形成较好的泡沫凝胶,析液量少,泡沫细腻;加入醛类助交联剂的体系泡沫凝胶全部破灭,析液为弱凝胶。

图4 3种交联剂与聚丙烯酰胺溶液形成的泡沫凝胶

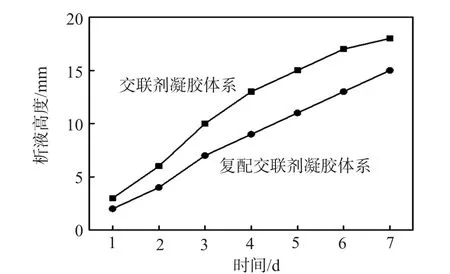

为了进一步研究交联剂凝胶体系和复配交联剂凝胶体系的耐温性,将两种泡沫凝胶放入80℃烘箱内加热一周,两种泡沫凝胶的泡沫形态及析液情况如图5所示。在7 d内,复配交联剂凝胶体系的泡沫析液量由2 mm逐渐增加到14.5 mm,但明显少于交联剂凝胶体系的析液量,表明复配交联剂凝胶体系具有更好的耐温性能。

图5 两种泡沫凝胶加热一周的析液量

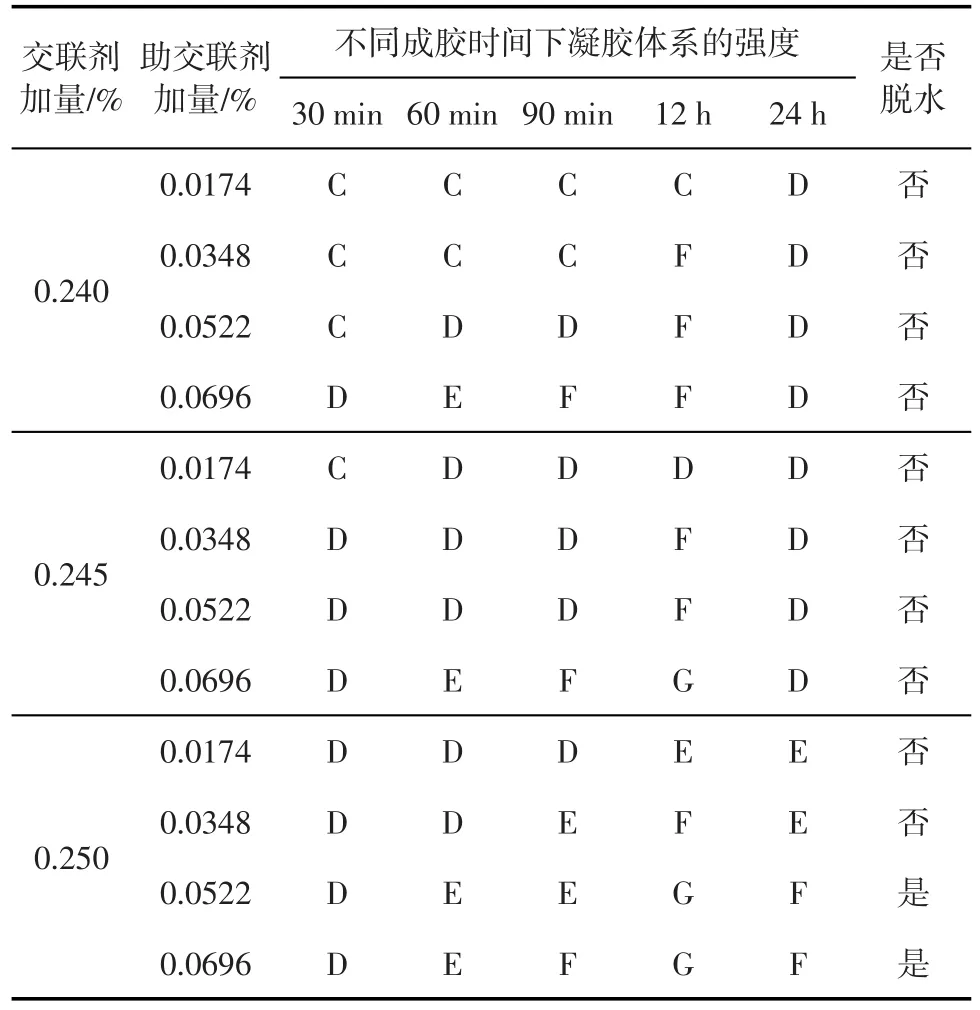

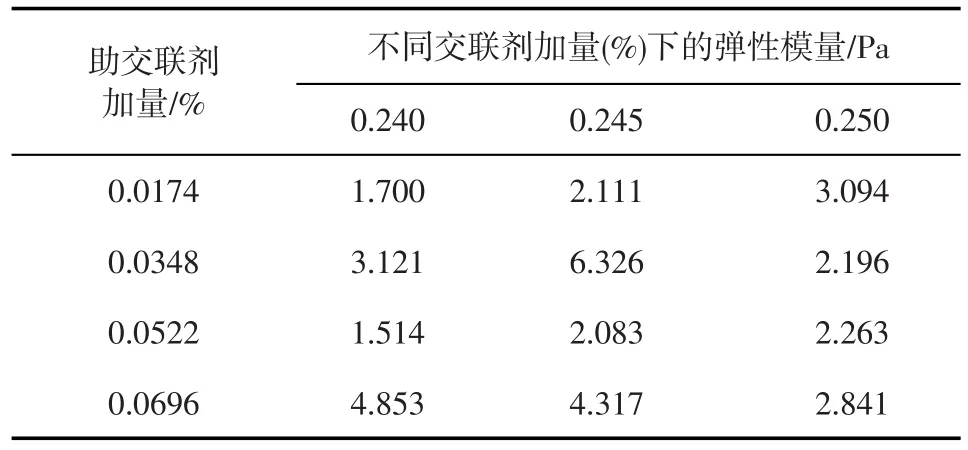

调节复配交联剂的组分配比,复配交联剂凝胶体系的成胶情况如表3所示。酚类交联剂和较低用量的醛类助交联剂可以在30 min内与聚丙烯酰胺快速交联,形成凝胶强度为C级或D级的凝胶体系,经过12 h的成胶,部分凝胶体系的强度达到F级。但随着交联剂用量的增加,凝胶出现脱水现象。用流变仪测量100℃下凝胶的弹性模量,考察复配交联剂配比对凝胶耐温性能的影响,结果如表4所示。当酚类交联剂加量为0.245%、醛类助交联剂加量为0.0348%时,得到的凝胶体系的弹性模量最高,表明该配比凝胶的耐温性能最好。

表3 复配交联剂凝胶体系成胶情况随时间的变化

表4 复配交联剂配比对凝胶体系弹性模量的影响

2.3 泡沫凝胶的耐温性能

在剪切速率1.5 s-1、剪切时间为60 s的条件下,温度对泡沫凝胶(0.3%聚丙烯酰胺、0.245%酚类交联剂、0.0348%醛类助交联剂、3%稳泡剂黄原胶、0.075%起泡剂非离子表面活性剂和0.4%除氧剂硫脲)黏度的影响见图6。25℃时剪切10 s后泡沫凝胶黏度稳定在14 Pa·s,温度上升至30、40、50、60℃时,黏度分别增至15.6、20、28、65 Pa·s,温度达到70℃时的黏度(130 Pa·s)最大,80℃和90℃时,泡沫凝胶黏度逐渐下降。在70℃以下时,随着温度的上升,交联剂与聚合物的反应加快,形成的凝胶液膜黏度急剧增加;当温度达到80℃和90℃时,泡沫凝胶过度交联,在泡沫凝胶的表面有出水现象,导致测量的表观黏度降低[26-27]。

图6 不同温度下泡沫凝胶黏度随剪切时间的变化

由图7温度对泡沫凝胶体积的影响可见,泡沫凝胶的体积随着温度的上升而增加。温度升高,聚合物溶液泡沫中的气体膨胀,而无论是聚合物液壁还是之后形成的凝胶相液壁均具有高稳定性,随着气体体积的增加,泡沫凝胶不破裂,泡沫凝聚体积逐渐增大。

图7 泡沫凝胶体积随温度的变化

在矿化度为10 g/L的条件下,泡沫凝胶在不同温度下静置24 h的析液量及黏度如图8所示。泡沫凝胶的析液量随着温度的升高迅速降低并逐渐稳定。由于交联剂具有交联速度快且对温度敏感的特点,随着温度的上升交联速度加快,液膜壁快速交联形成凝胶,析液量减少。常温下,交联剂反应最慢,因此在形成不流动的凝胶液膜壁前,有少量的聚合物溶液析出[27]。常温时,泡沫凝胶气体体积小,气泡密集导致了黏度的增大[28-29]。随着温度上升,凝胶脱水量逐渐增加[19]。在40℃和50℃时,凝胶脱水较少,气泡密度下降较快,致使泡沫凝胶黏度急剧下降;在60℃和70℃时,泡沫凝胶体系中的酚类交联剂和醛类助交联剂发生聚合反应,导致泡沫凝胶的黏度上升;在80℃到100℃时,泡沫凝胶脱水加快和体积增大,导致体系的黏度下降。

图8 泡沫凝胶黏度及析液量随温度的变化

在矿化度为10 g/L的条件下,泡沫凝胶在50、60、70、80、90、100℃的半衰期分别为47、31、20、15、12、10 d。在50℃时,泡沫凝胶半衰期可达47 d,表明泡沫凝胶体系具有良好的耐温性。随着温度不断上升,泡沫凝胶的半衰期迅速缩短,100℃时的半衰期为10 d。主要原因是在高温环境中,凝胶相液膜过度交联的速度加快,导致析水速度加快。

2.4 泡沫凝胶的形貌及耐温机理

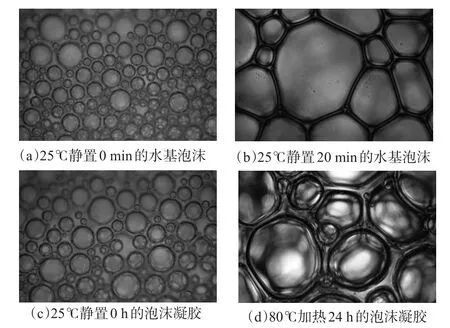

在25℃、矿化度为10 g/L的条件下,通过光学显微镜观察水基泡沫(0.075%CAB-35)和泡沫凝胶的形貌,结果见图9(放大100倍)。比较水基泡沫静置20 min前后的形态可见,泡沫外壁析液速度较快,泡沫壁很快就变得很薄,单个泡沫体积膨胀,泡沫形态由圆形变成多边形,濒临破灭;图9(c)、(d)为泡沫凝胶体系成型前后的微观形态,与刚制备的聚合物泡沫相比,在80℃烘箱中静置24 h后的泡沫体积变大,外壁明显变厚。比较图9(b)、(d)可见,泡沫凝胶相比于水基泡沫的液膜厚度更厚,泡沫形态稳定,强度更高,因而表现出较好的耐温性能。泡沫凝胶经80℃加热24 h后,液膜中的聚合物发生聚合反应,液膜从水相转变为凝胶相,较厚的凝胶液膜使泡沫结构在高温条件下更加稳定,不易破灭[30]。

图9 水基泡沫和泡沫凝胶的显微镜照片

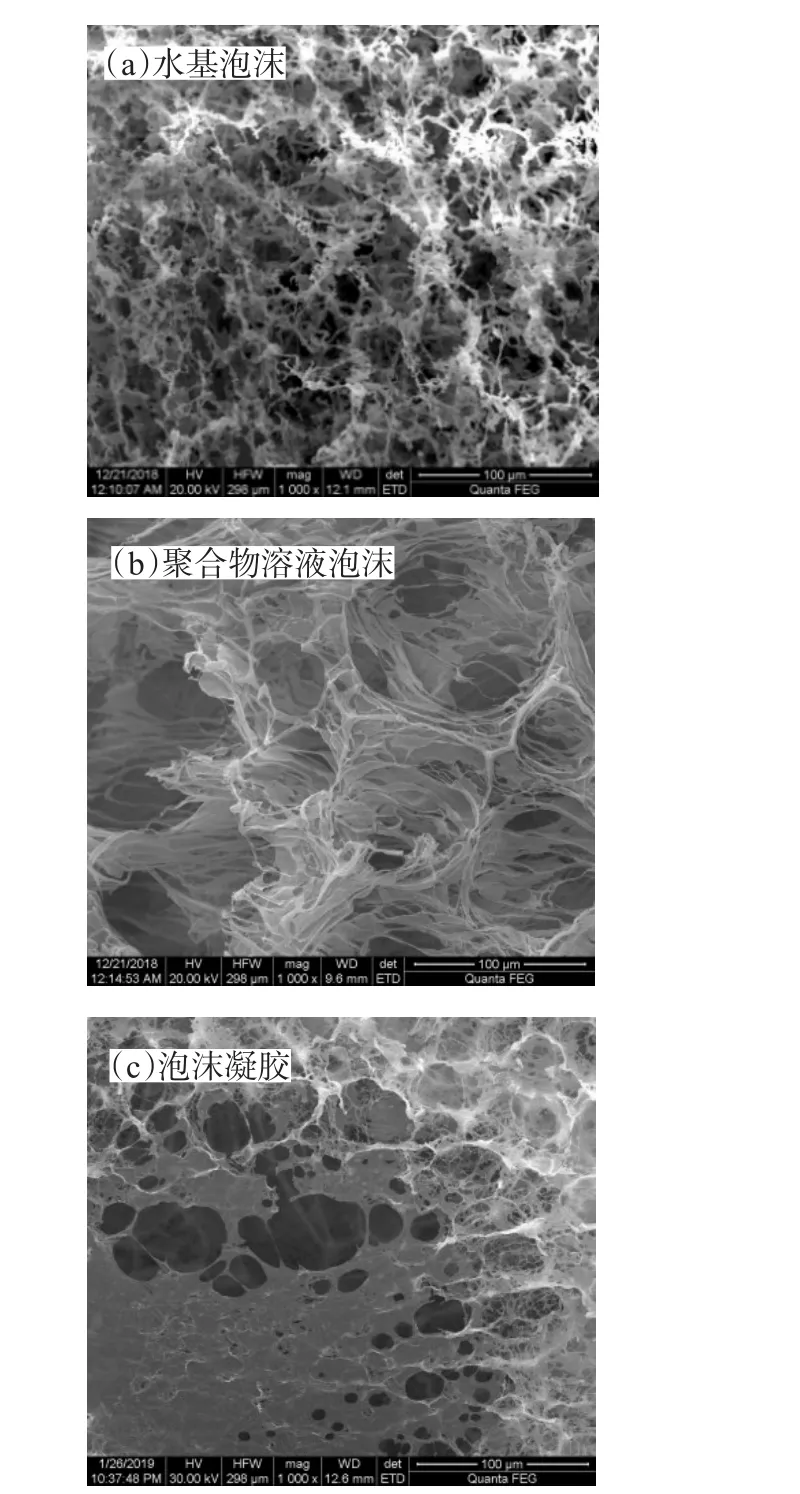

采用扫描电镜进一步观察该条件下水基泡沫、聚合物溶液泡沫(0.3%聚丙烯酰胺)和泡沫凝胶的微观形貌。由图10可见,经冷冻干燥处理后的水基泡沫只剩下缠绕在一起的起泡剂和NaCl结晶结构。聚合物溶液泡沫经冷冻干燥处理后,失去水分后的聚合物泡沫中可以观察到由聚合物长链构成的泡沫孔状结构。在泡沫凝胶体系中可观察到清晰的泡沫的凝胶液膜,也证明了泡沫凝胶液膜是由聚合反应形成的。网状结构凝胶液膜起到支撑泡沫、稳定泡沫的作用,同时保证了在高温下凝胶液膜的黏度和强度,是泡沫凝胶耐温性能优异的原因。

图10 不同泡沫的扫描电镜照片

2.5 泡沫凝胶封堵性能

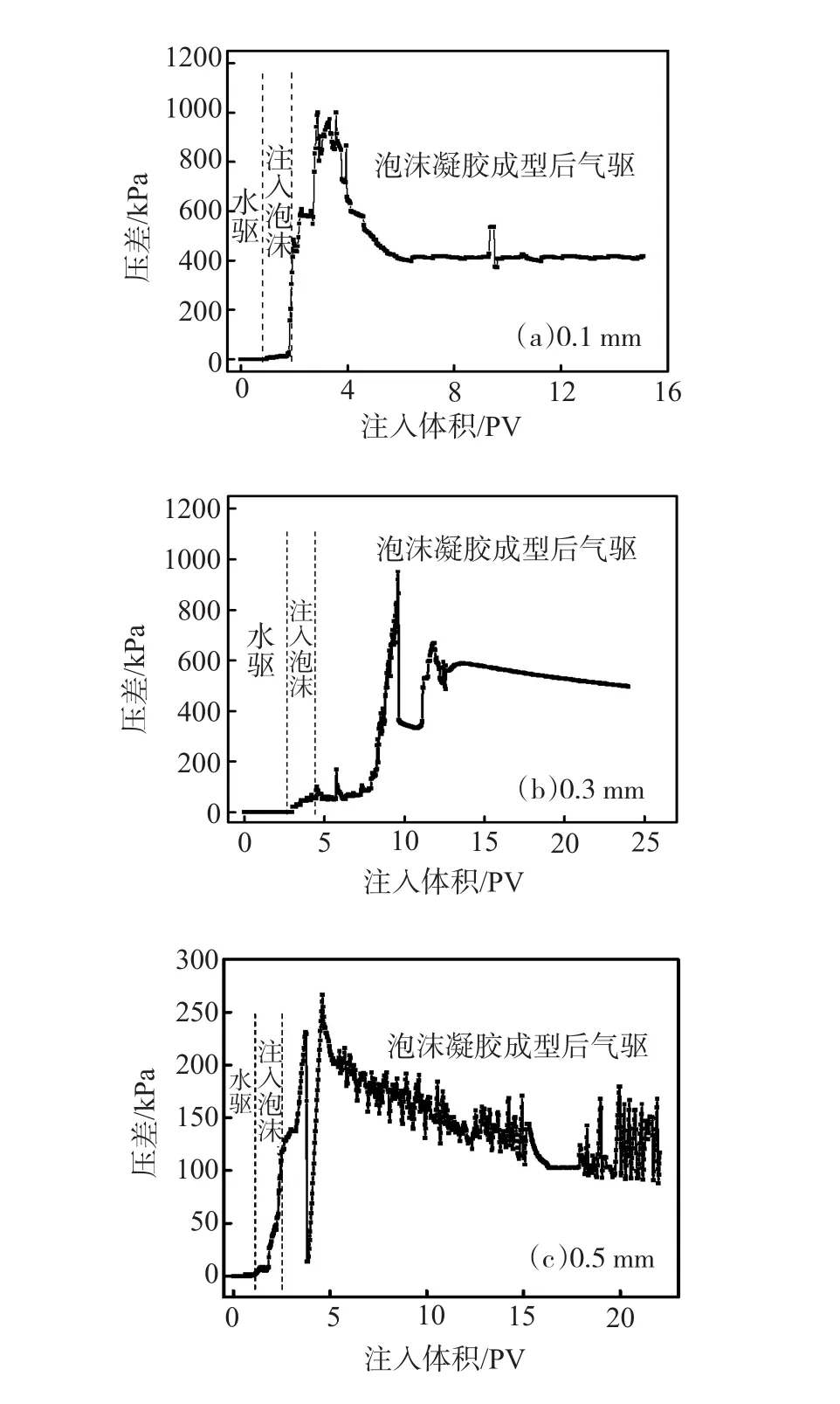

由图11可知,在同时注1 PV泡沫凝胶的条件下,裂缝宽度为0.1、0.3、0.5 mm岩心的突破压差分别为1020、912、225 kPa。裂缝宽度越大,突破压力越小。由图11中开度0.1 mm的裂缝岩心在气窜后压差波动下降;开度0.3 mm的裂缝岩心在气窜后压差仍有上升的趋势;开度0.5 mm的裂缝岩心气窜后压差骤然下降,说明泡沫凝胶耐冲刷性较好[31]。该泡沫凝胶体系可以在岩心中形成有效封堵,抑制气体突破效果良好。

图11 泡沫凝胶对不同裂缝开度岩心的封堵性能

3 结论

通过优选起泡剂和交联剂,确定泡沫凝胶体系配方为0.3%聚丙烯酰胺、0.245%酚类交联剂和0.0348%醛类助交联剂、3%稳泡剂黄原胶、0.075%起泡剂CAB-35和0.4%除氧剂硫脲。在100℃、矿化度为10 g/L的条件下,泡沫凝胶体系可以稳定存在,析液缓慢,半衰期可达10 d。泡沫凝胶的微观形貌表明,液膜中的聚合物在高温下发生聚合反应形成凝胶相,网状凝胶液膜结构使得泡沫凝胶具有优异的耐温性能。该泡沫凝胶在开度为0.1 mm的人造低渗裂缝型岩心中形成封堵后的气驱突破压力达到1020 kPa,可在低渗裂缝型岩心形成强度较高的封堵,具有封堵二氧化碳气窜通道、抑制气窜的能力,可用于低渗裂缝型油藏二氧化碳驱。