用于非均质性油藏封堵的复合凝胶组成优选与性能评价*

2020-04-07刘义刚张云宝李彦阅卢祥国曹伟佳

刘义刚,张云宝,,李彦阅,王 楠,卢祥国 ,曹伟佳,谢 坤

(1.中海石油(中国)有限公司天津分公司渤海石油研究院,天津300452;2.提高油气采收率教育部重点实验室(东北石油大学),黑龙江大庆163318)

渤海QHD32-6油田(储层温度65℃)具有储层厚度大、平均渗透率高、非均质性强、岩石胶结强度低和原油黏度高等特点,长期水驱开发造成岩石结构破坏,储层非均质性加剧,低效和无效循环现象十分严重,需采用大孔道封堵技术[1-4]。聚合物凝胶封堵剂强度低,不能满足大孔道封堵强度要求。缓膨颗粒类封堵剂由于颗粒粒径往往大于筛网孔径,致使注入性较差,无法过筛管进入拟封堵目的层[5-9]。“改性淀粉-丙烯酰胺”凝胶封堵剂不仅药剂费用高,而且初始黏度较高、注入性较差、成胶速度控制难度较大[10-13]。因此,亟待开发强度高、注入性好和成胶时间易于调控的封堵剂产品。复合凝胶通常是多种类型交联剂与聚合物反应生成的凝胶,拥有单一交联剂所不具备的性能特点[14-16]。依据矿场实际需求,本文以QHD32-6油田储层岩石和流体为模拟对象,开展了新型复合凝胶组成优化和成胶性能实验研究,为实现渤海油田“3000万方稳产”目标提供技术支持。

1 实验部分

1.1 材料与仪器

聚 合 硫 酸 铝 铁([Al2(OH)a(SO4)3-a/2]b·[Fe2(OH)c(SO4)3-c/2]d),有效含量100%,化学纯,河南泰源环保科技有限公司;尿素、丙烯酰胺、交联剂(N,N'-亚甲基双丙烯酰胺)和引发剂(过硫酸铵),有效含量分别为99%、98%、99.5%和99%,天津市大茂化学试剂厂;盐酸(HCl)、氢氟酸(HF),分析纯,沈阳化学试剂厂;QHD32-6油田注入水,矿化度2893.7 mg/L,离子组成(单位mg/L)为:K++Na+921.72、Ca2+75.1、Mg2+7.5、Cl-737.5、SO42-12.6、CO32-61.6、HCO3-1077.7;QHD32-6油田脱气原油,API重度(60℃)为14.3数 17.3,黏度(50℃)为286数 1113 mPa·s,含胶质24%数25%、蜡2.88%、硫3.62%;模拟目标油藏矿物组成人工配制黏土矿物,其中蒙脱土、伊利土和高岭土比例为3.26%、81.52%和15.22%。

DV-Ⅱ型布氏黏度仪,德国布鲁克(Bruker)公司;JB300S型搅拌器,深圳市三利化学品有限公司;HJ-6型多头磁力搅拌器,海安石油仪器有限公司;HW-ⅢA型恒温箱,上海坦泽环保科技有限公司;Waring-Blender高速搅拌器,美国皇庭Waring搅拌机厂。

1.2 实验方法

(1)复合凝胶的配制与强度测定。称量100 g注入水于烧杯中,在JB300S型搅拌器转速800 r/min的条件下,依次加入聚合硫酸铝铁、尿素、丙烯酰胺、引发剂和交联剂,搅拌30 min,配制成复合凝胶溶液。调节恒温水浴至65℃,选用“0号”转子(6 r/min),用布氏黏度仪测定凝胶溶液的初始黏度,然后将凝胶溶液装入磨口瓶并置于65℃恒温箱中,定期取出在65℃下测定黏度。凝胶黏度大于10×104mPa·s时对应的时间即为成胶时间。根据凝胶强度等级标准评价聚合物凝胶成胶后的凝胶强度。凝胶强度等级标准为:A级,检测不出连续凝胶形成:试样黏度与未加交联剂的相同浓度聚合物溶液的黏度相同,但试样中有可能出现一些相互不连接的黏性很大的凝胶团块。B级,高度流动凝胶:凝胶黏度比未加交联剂的相同浓度聚合物溶液的黏度稍有增加。C级,流动凝胶:试样瓶垂直倒置时,大部分凝胶流至瓶盖。D级,中等流动凝胶:试样瓶垂直倒置时,只有少部分(10%数15%)凝胶不容易流至瓶盖。E级,难流动凝胶:试样瓶垂直倒置时,凝胶很缓慢地流至瓶盖或很大一部分不流至瓶盖。F级,高度变形不流动凝胶:试样瓶垂直倒置时,凝胶向下变形但不能流至瓶盖。G级,中等变形不流动凝胶:试样瓶垂直倒置时,凝胶向下变形至约一半的位置处。H级,轻微变形不流动凝胶:试样瓶垂直倒置时,只有凝胶表面轻微发生变形。I级,刚性凝胶:试样瓶垂直倒置时,凝胶表面不发生变形。

(2)凝胶性能的测定。①抗稀释性。用注入水配制3份复合凝胶溶液(后同),再分别用注入水按水与凝胶体积比1∶10、1∶5和1∶2进行稀释,将稀释液置于磨口瓶内并将其静置于65℃恒温箱内,定期取出在65℃下(后同)测定黏度。②抗剪切性。在65℃下,用高速搅拌器(3挡,转速3000 r/min)对复合凝胶溶液剪切0数60 s,然后将其置于磨口瓶和65℃恒温箱内,定期取出测定黏度。③抗黏土矿物性。将黏土矿物分别按质量分数5%、10%和15%与复合凝胶溶液混合,置于具塞磨口瓶和65℃恒温箱内,定期取出测定黏度。④耐油性。将原油分别按质量分数5%、10%和15%与复合凝胶溶液混合,置于磨口瓶和65℃恒温箱内,定期取出测定黏度。⑤耐酸性。待复合凝胶溶液成胶后,与盐酸或土酸(HCl+HF)按体积比5∶1混合,置于磨口瓶和65℃恒温箱内,定期取出测定失重率。⑥抗老化性。将复合凝胶溶液分为多份置于氮气保护的磨口瓶中,在65℃恒温箱中静置,定期取出测定黏度。

2 结果与讨论

2.1 复合凝胶成胶速度及其影响因素

2.1.1 多因素分析

表1 正交实验因素及水平

采用L16(45)正交设计法,选定聚合硫酸铝铁、尿素、丙烯酰胺、引发剂和交联剂为成胶效果影响因素,正交实验因素及水平见表1。按表1中所列的聚合硫酸铝铁、尿素、丙烯酰胺、引发剂和交联剂加量配制复合凝胶溶液。凝胶溶液的初始黏度和聚合物凝胶成胶后的成胶时间与成胶强度见表2。由表2可见,与未加聚合硫酸铝铁的复合凝胶相比,加入聚合硫酸铝铁的复合凝胶成胶时间延长,成胶强度增大。各组分对成胶时间影响的主次顺序为:丙烯酰胺>尿素>聚合硫酸铝铁>引发剂(过硫酸铵)>交联剂(N,N'-亚甲基双丙烯酰胺)。丙烯酰胺对成胶时间的影响程度最大,交联剂的影响最弱。

表2 正交实验结果及综合评价指标

2.1.2 单因素分析

在复合凝胶其他组成固定的条件下,考察其中一种组分变化对成胶效果的影响,进而确定各个组分合理的浓度范围。

(1)丙烯酰胺加量

在固定组成2.0%聚合硫酸铝铁、0.8%尿素、0.06%引发剂和0.05%交联剂的条件下,丙烯酰胺加量为2.8%、3.1%、3.4%、4.0%、5.0%、6.0%时,复合凝胶的成胶时间分别为 190、170、150、130、120、90 min。随丙烯酰胺浓度增加,参与交联反应的丙烯酰胺单体数量增加,反应形成的三维空间网状结构空间更加致密,凝胶强度增加,成胶时间明显缩短。综合考虑药剂费用、成胶时间和成胶强度等因素,丙烯酰胺适宜的加量为3.4%数5.0%。

(2)聚合硫酸铝铁加量

在固定组成5.0%丙烯酰胺、0.8%尿素、0.06%引发剂和0.05%交联剂的条件下,聚合硫酸铝铁加量为1.0%、2.0%、3.0%、4.0%、5.0%、6.0%时,复合凝胶的成胶时间分别为 105、120、130、140、150、165 min。随聚合硫酸铝铁浓度增加,成胶时间延长。这是由于聚合硫酸铝铁中三价金属离子(Al3+和Fe3+)能与引发剂产生的自由基起电子转移反应,而使自由基数量显著下降,对丙烯酰胺聚合具有阻聚作用,并且聚合硫酸铝铁浓度越高,阻聚作用越明显[17]。因此,聚合硫酸铝铁浓度增加延缓了复合凝胶的成胶时间。聚合硫酸铝铁适宜的加量为1.0%数3.0%。

(3)尿素加量

在固定组成2.0%聚合硫酸铝铁、5.0%丙烯酰胺、0.06%引发剂和0.05%交联剂的条件下,尿素加量分别为0.2%、0.4%、0.6%、0.8%、1.0%、1.5%时,复合凝胶的成胶时间分别为180、165、140、120、160、170 min。随尿素浓度增加,成胶时间呈现先减小后增加的趋势。当尿素加量为0.8%时,成胶时间最短。尿素适宜加量为0.4%数0.8%。

(4)引发剂加量

在固定组成2.0%聚合硫酸铝铁、5.0%丙烯酰胺、0.8%尿素和0.05%交联剂的条件下,引发剂加量分别为0.02%、0.04%、0.06%、0.08%、0.10%、0.15%时,复合凝胶的成胶时间分别为150、130、120、110、100、90 min。随引发剂浓度增加,引发剂产生的自由基数量增加,一方面自由基与单体分子结合产生链增长反应;另一方面还能与体系中其他分子进行转移反应,使原来的分子失去原子变成稳定的自由基,不再引发单体聚合。因此当引发剂浓度增加后,丙烯酰胺与交联剂形成的凝胶成胶时间明显缩短,但形成的凝胶分子量大幅度降低[18]。引发剂适宜的加量为0.04%数0.08%。

(5)交联剂加量

在固定组成2.0%聚合硫酸铝铁、5.0%丙烯酰胺、0.8%尿素和0.06%引发剂的条件下,交联剂加量分别为0.01%、0.03%、0.05%、0.10%、0.15%时,复合凝胶的成胶时间分别为150、130、120、110、95 min。随交联剂浓度增加,交联速率增加,成胶时间缩短。交联剂适宜的加量不超过0.10%。

2.2 复合凝胶的性能

在复合凝胶成胶过程中,注入设备剪切、地层水稀释、储层矿物、孔隙中原油和酸碱液等都会影响凝胶成胶效果和成胶后的稳定性。选取配方为3.4%丙烯酰胺+1.5%聚合硫酸铝铁+0.7%尿素+0.04%引发剂+0.02%交联剂的复合凝胶开展后续实验研究。

2.2.1 抗稀释性

不同稀释倍数条件下,凝胶黏度和凝胶强度随静置时间的变化见表3。随稀释倍数增加,复合凝胶体系中各个药剂有效浓度降低,凝胶黏度和强度降低,反应速度下降,成胶时间延长。随放置时间延长,凝胶黏度增加,6 h时黏度达到最大值,之后黏度呈现下降趋势。当水与凝胶体积比为1∶2数1∶10时,复合凝胶在放置6 h后的黏度和强度保持较高水平,抗稀释效果较优,可保证复合凝胶体系在储层中被地层水稀释后仍具有较好的成胶效果。

表3 凝胶黏度和凝胶强度随稀释倍数的变化

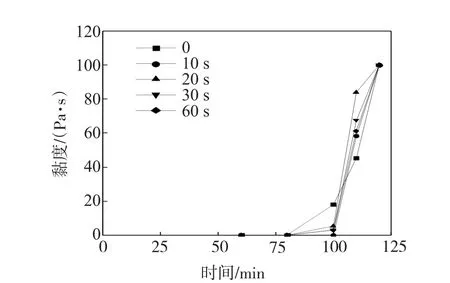

2.2.2 抗剪切性

不同剪切时间(剪切强度)条件下,凝胶黏度和凝胶强度随静置时间的变化见图1和表4。随剪切时间增长,成胶速度呈现先加快后减慢的变化趋势,但剪切作用对最终成胶效果影响不大。在矿场应用时,要尽量保证复合凝胶在注入储层过程中未发生交联反应。

图1 不同剪切时间下凝胶黏度随静置时间的变化

表4 不同剪切时间下凝胶强度随静置时间的变化

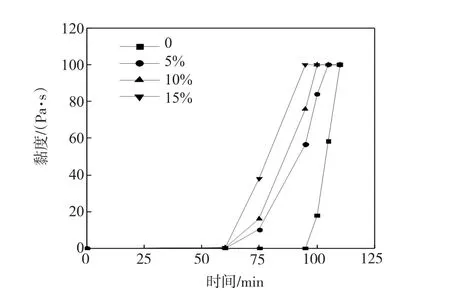

2.2.3 抗黏土矿物性

不同黏土加量下,凝胶黏度和凝胶强度随静置时间的变化见图2和表5。当复合凝胶溶液与黏土混合后,成胶黏度普遍增加。随黏土浓度增加,凝胶成胶速度加快,成胶时间缩短。黏土浓度对初期凝胶强度影响不大,但随放置时间延长,黏土的加入提高了凝胶强度。这是由于黏土晶体端面上与铝连接的—OH基中的H可发生解离,使黏土颗粒在水中通常带有负电荷。一方面黏土颗粒表面的负电荷促使复合凝胶中的尿素水解加快,无机凝胶成胶速度加快;另一方面生成的OH-数量增多,与聚合硫酸铝铁中铝离子和铁离子生成的无机凝胶量增多。由此可见,当储层中存在黏土时,黏土并不会破坏复合凝胶成胶性能,反而可促进复合凝胶成胶,达到良好的封堵效果。

图2 不同黏土加量下凝胶黏度随静置时间的变化

表5 不同黏土加量下凝胶强度随静置时间的变化

2.2.4 耐油性

不同原油加量下,凝胶黏度和凝胶强度随静置时间的变化见图3和表6。随原油加入和含量增加,复合凝胶成胶黏度增加,成胶速度加快,成胶时间逐渐缩短。原油中含有的有机酸一方面促使尿素加速分解,产生大量OH-,另一方面促使引发剂产生更多自由基,有机凝胶成胶速度加快。凝胶配制初期,原油对凝胶强度影响不大,但随着放置时间延长,原油的加入提高了凝胶强度。由此可见,复合凝胶进入储层后,储层中的剩余油会促进其成胶,封堵作用增强。

图3 不同原油加量下凝胶黏度随静置时间的变化

表6 不同原油加量下凝胶强度随静置时间的变化

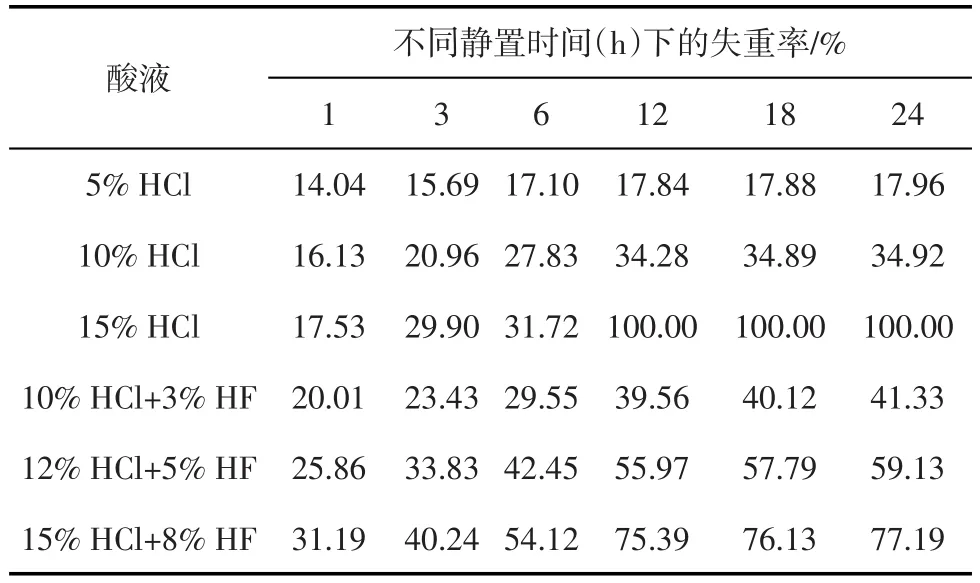

2.2.5 耐酸性

不同酸液浓度条件下,凝胶失重率随静置时间的变化见表7。在酸液类型一定的条件下,随酸浓度增加,凝胶失重率呈现增大趋势。从总体上看,凝胶在盐酸中的失重率小于在土酸中的值,表明凝胶耐盐酸性较好。另一方面,如果凝胶在非目的层存在堵塞现象,一定浓度的酸液可以起到相应的解堵效果,降低了施工风险[19]。

表7 不同酸液条件下凝胶失重率随静置时间的变化

2.2.6 抗老化性

在氮气环境下,复合凝胶黏度和强度随静置时间的变化见表8。随静置时间延长,凝胶体系初期黏度逐渐增加,放置30 d后黏度开始下降,但凝胶强度仍保持在较高水平。该体系可在储层孔隙中实现长时间封堵,提高了措施有效期。

表8 在氮气环境下凝胶黏度和强度随静置时间的变化

3 结论

复合凝胶各组分对凝胶成胶时间的影响从大到小依次为:丙烯酰胺>尿素>聚合硫酸铝铁>引发剂过硫酸铵>交联剂N,N'-亚甲基双丙烯酰胺。复合凝胶体系配方组成为:3.4%数5.0%丙烯酰胺、1.0%数3.0%聚合硫酸铝铁、0.4%数0.8%尿素、0.04%数0.08%引发剂和0.01%数0.10%交联剂。复合凝胶初始黏度较低,成胶黏度较高,表现出良好的注入性和潜在的封堵能力,具有良好的抗稀释性、抗剪切性、耐油性、稳定性和快速解堵性,适合于非均质性较强油田的调剖封堵作业。