液压系统故障注入与故障诊断仿真研究

2020-04-07

(北京航天发射技术研究所,北京 100076)

0 引言

装备性能检测和故障诊断是保障系统安全可靠运行和提高作业质量的核心。通过建立故障诊断模型,实时检测系统的状态变换并对故障做出诊断决策是极其重要的研究内容。

随着液压技术的快速发展,液压系统在现代机械设备尤其是大型、特大型设备中得到越来越广泛的应用。液压系统是涉及机、电、液、热等多系统耦合的复杂结构,其故障也是复杂的问题,液压系统的状态监测和故障诊断一直是国内外技术人员共同面对的研究性课题,由此形成一系列液压故障诊断方法,包括:传统的主观诊断法,现代的基于系统信号处理的故障诊断法、基于知识的故障诊断法以及基于解析模型的故障诊断法等。例如赵晨光等人提出了通过问、看、摸、试、听、测六步检修方法来实现高压断路器液压操作机构常见故障诊断和检修[1]。张洪瑾等人研究了基于模糊神经网络的掘进机液压系统故障诊断专家系统[2]。白慧芳等人通过对建立解析模型并设计观测器的方法研究液压调平系统的故障诊断,基于Matlab/Simulink仿真平台的建立实现了液压调平系统故障诊断的设计和实现[3]。张丽霞等人研究了变矩器补偿支路的键合图和诊断建模方法,建立了全局解析冗余关系和故障特征矩阵的对应关系,准确实现了故障的检测和隔离[4]。舒思材等人提出了基于WVPMCD和层次模糊熵的液压泵故障诊断方法[5]。A.Y.Goharrizi等人利用离散小波变换建立故障特征模式检测液压执行器内泄漏[6]。S.C Abou等人提出了基于统计分析冗余和模糊逻辑理论的混合故障诊断方法,并研究了液压伺服驱动系统故障混合诊断框架[7],以及贺艳等人也提出了各自的故障诊断方法[8-10]。液压系统具有容量大、结构紧凑、安装灵活、反应快、易控制、输出力(或力矩)大等诸多独特的优点,当前特装车大多采用液压系统传递动力和执行动作。由于液压系统是使用液体介质在封闭管道内传递压力进行工作的机械系统,造成液压系统故障具有复杂性和隐蔽性等特点,液压系统的状态监测和故障诊断较难实现[1-2],而液压系统难以拆卸使得传统检测方法不适应液压系统快速诊断和快速维修的要求。

本文在以上故障诊断方法分析基础上,通过机-电-液联合仿真等技术手段,基于AMESim和MATLAB软件,提出了液压系统故障注入与诊断仿真系统的设计思路,拟用于实现机电液系统的故障模拟、注入与诊断仿真功能。

1 液压系统故障注入与诊断仿真系统设计

1.1 仿真系统构建要求

通过机-电-液联合仿真等技术手段,提出了液压系统故障注入与诊断仿真系统的设计思路,实现机电液系统的故障模拟、注入与诊断仿真功能,完成软件开发:包括建立机电液系统故障模拟、注入与诊断仿真的流程与方法,能够指导机电液系统故障诊断方案的设计;掌握常用液压介质的特性,包括粘度、体积弹性模量及热膨胀系数等;典型液压系统的故障诊断系统能够将故障定位至液压元件;建立的常用液压元件仿真模型应具有通用性和适用性;故障注入与诊断仿真软件的人机界面友好,故障注入操作方便。

1.2 仿真系统构建框架

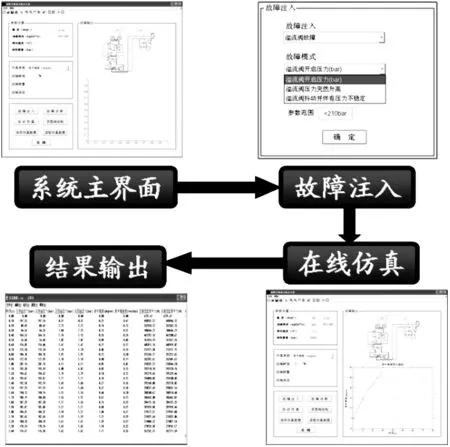

液压系统故障注入与诊断仿真系统是基于MATLAB/GUI平台上建立的,通过MATLAB与AMESim的软件接口调用在AMESim建立的举升机构液压系统模型,并在系统界面中实现对液压系统的故障注入、运行仿真、仿真实时动态监测、故障报警及故障诊断定位等功能。图1是液压系统故障注入与诊断仿真构架示意。

图1 液压系统故障注入与诊断仿真架构示意图

1.3 仿真系统运行流程

液压系统故障注入与诊断仿真系统运行流程总体可分成以下步骤,如图2所示:

1)启动故障诊断演示验证系统,进入系统主界面。在参数设置一栏输入相应参数,如温度、油液密度、绝对粘度和弹性模量。MATLAB通过ameputp命令将参数值输入到AMESim模型中;

2)点击“故障注入”按钮,系统弹出故障注入界面。在故障如入界面可通过下拉菜单选择要注入的故障元件和故障参数,并输入故障参数值:

液压缸泄露系数(L/min/bar)、溢流阀开启压力(bar)、滤油器孔口直径(mm)、液压泵排量(cc/rev)、换向阀最大开启流量(L/min) (仅限简单模型)、换向阀压降(bar)(仅限简单模型)、单向阀开启流量(L/min)(仅限简单模型)、二位二通换向阀阀芯卡死、平衡阀阀芯卡死、三位四通换向阀阀芯卡死(仅限HCD模型)、三位四通换向阀内泄(仅限HCD模型)、双向液压锁中位泄露(仅限HCD模型)、平衡阀弹簧断裂或阀芯卡死(仅限HCD模型)、比例流量阀流量无法调节(仅限HCD模型)、比例流量阀调节不稳定(仅限HCD模型)。

也可选择仿真实时监测的参数值:液压缸(左)进油压力(bar)、液压缸(右)进油压力(bar)、液压缸(左)回油压力(bar)、液压缸(右)回油压力(bar)、举升角度(degree)、举升角速度(rev/min)、液压缸(左)举升力(N)、液压缸(右)举升力(N)。点击“确定”按钮,返回至系统主界面。

3)在主界面点击“启动仿真”按钮,系统开始进行仿真,可实现仿真并在图线显示区实时动态显示仿真曲线。仿真曲线的实时显示是通过仿真和绘图的多次循环实现的,即每仿真5秒显示一段仿真曲线;

4)在“故障阈值”可输入预设的阈值,当发生故障时某参数值(如液压缸举升力)与原始参数值差值超出阈值范围,会在“故障报警”一栏显示故障现象(如液压缸举升无力);

5)点击“多图线绘制”按钮,会在新窗口中显示多个故障参数的变化曲线;

6)点击“保存仿真数据”,可根据仿真频率将多组数据(共802组)储存在txt文本中;

7)点击“读取仿真数据”按钮,可对已保存的仿真数据进行读取。

8)仿真结束后,点击“故障诊断”按钮,系统后台开始根据故障树及AMESim模型中的多个监测信号来进行故障元件的定位。

图2 液压系统故障注入与诊断仿真运行流程

2 液压系统故障注入与诊断仿真系统实现

2.1 液压举升回路仿真模型建立

以某典型液压举升回路系统为对象,对诊断流程和方法进行演示和验证。

2.1.1 基于HYD液压库模型建立

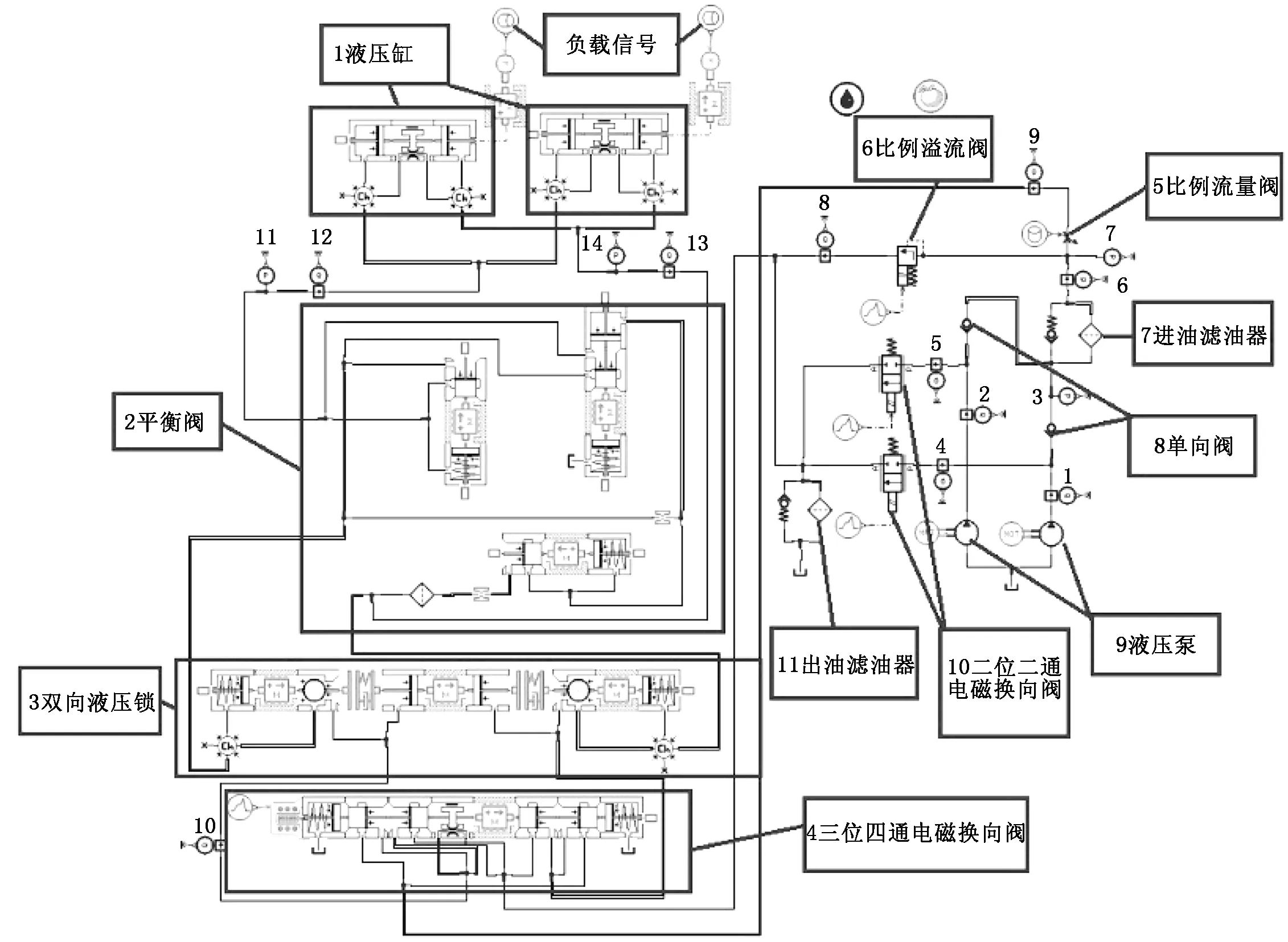

根据液压举升回路原理,建立如图3所示的AMESim仿真回路模型,为后续进行故障模拟、注入和诊断过程的演示验证提供模型支持。

图3 AMESim仿真回路模型建立

图4 AMESim HCD仿真回路模型建立

利用AMESim简单模块搭建举升回路,并在该回路中添加14个sensor作为故障诊断检测所用。回路元件分别为1举升油缸,2平衡阀,3双向液压锁,4三位四通电磁换向阀,5比例流量阀,6比例溢流阀,7进油滤油器,8单向阀(大、中泵各对应一个),9液压泵(大泵和中泵),10二位二通电磁换向阀(大、中泵各对应一个),11出油滤油器。其中平面机械结构为负载仿真输入,反馈信号是利用转动副处的角位移传感器作为输入信号,进而控制比例溢流阀的开度。回路仿真时间为80 s。

液压举升回路仿真模型主要有以下12种液压元件:

1)举升油缸:实现举升和回落动作,AMESim简单模型中采用HJ020模块。

2)平衡阀:保证举升油缸有杆和无杆腔的压力平衡,在AMESim中构建简单的平衡阀模型,其中单向阀模块为CV000,节流阀1和2模块为OR0000,滤油器模块为OR0000,液压2端口阀模块为HV01。

3)双向液压锁:油缸保持时保压作用,在AMESim中双向液压锁由2个弹簧液压止回阀搭建,其模块型号为CV005。

4)三位四通换向阀:控制油路连通、断开或改变液流方向,在AMESim简单模型中模块型号为HSV34_12-3。

5)比例流量阀:控制流量,在AMESim搭建是将节流阀和减压阀配合,从而产生压力补偿,使流量不随负载压力而变化。

6)比例溢流阀:溢流稳压,限压保护,防止冲击,在AMESim中简单模型采用RV01模块。

7)进油滤油器:清除油液中的各种杂质,由弹簧液压止回阀CV002和滤油器OR0000组成。

8)单向阀:控制油液的单向流动,大中泵各对应一个单向阀,在AMESim中采用CV000。

9)液压泵:提供高压油,实现举升油缸动作,在AMESim中泵模块为FU001,电机模块为PM000,两泵转速都为2000 rev/min。

10)二位二通电磁换向阀:控制油路的联通、断开或改变液流方向。油缸举升和下降时断电,油缸保持时通电,实现油路的卸荷。大、中泵各对应一个换向阀。大、中泵各对应一个换向阀。在AMESim中两个二位二通电磁换向阀模块均为PV022,参数设置也相同。

11)回油滤油器:控制油路的通断,在AMESim中模型搭建方式与进油滤油器基本相同,只是把弹簧液压止回阀开启方向转成向下,其余参数设置相同。

12)sensor模块:共添加了22个sensor模块,其中涉及到流量、压力、速度、位移、力、角位移、角速度等一系列传感器,这些传感器将应用在故障仿真和检测中。

2.1.2 基于HCD液压库模型建立

HCD模型搭建回路中,把1举升油缸,2平衡阀,3双向液压锁,4三位四通电磁换向阀分别用HCD模型代替了简单模型放入到举升回路中进行仿真,搭建结果如图4所示。该回路仿真80 s,并将仿真设置中的容错率调整为0.002。Sensor信号和图3所示位置一样。

2.2 液压举升回路模型工作原理

2.2.1 油缸举升

9液压泵泵油→8单向阀→7进油滤油器→5比例流量阀(调节流量)→4电磁换向阀(YA16通电,换向阀处于左位)→3双向液压锁→2平衡阀→1举升油缸无杆腔进油(举升)→1举升油缸有杆腔回油→3液压锁→4电磁换向阀→11回油滤油器→油箱。

2.2.2 油缸保持

9液压泵→10电磁换向阀→11回油滤油器→油箱。

2.2.3 油缸下降

9液压泵→8单向阀→7进油滤油器→5比例流量阀→4电磁换向阀(YA17通电,位于右位)→3双向液压锁→2平衡阀→1举升油缸有杆腔进油(下降)→1举升油缸无杆腔回油→2平衡阀→3液压锁→4电磁换向阀→11回油滤油器→油箱。

2.3 故障诊断

以上述液压举升系统模型为例,采用故障树形式,分别针对举升速度下降、自动溜缸、液压爬行和液压过冲故障进行了分析。

2.3.1 液压缸举升速度下降、推力不足故障分析

根据如图5所示的“举升速度下降,举升力不足”故障树及AMESim模型中的多个监测信号来进行故障元件的定位。

图5 “举升速度下降,举升力不足”故障树

定位过程如下:

第一步:检测左侧液压泵出口处流量均值(mean(q1)),若流量均值小于57.6 L/min,则认为左侧液压泵出现故障,否则进入下一步。

第二步:检测右侧液压泵出口处流量均值(mean(q2)),若流量均值小于36 L/min,则认为右侧液压泵出现故障,否则进入下一步。

第三步:检测举升过程中二位二通电磁换向阀入口处流量均值mean(q3(:,[201:601])),若流量值大于0.1 L/min,则认为二位二通电磁换向阀出现故障,否则进入下一步。

第四步:检测溢流阀入口处压力最大值(max(p2)),若压力最大值小于210 bar,则认为溢流阀出现故障,否则进入下一步。

第五步:检测平衡阀入口处压力值(p3(660))与流量值值(q5(660)),若压力值约等于溢流阀入口处压力最大值(max(p2))且流量值为零,则认为平衡阀出现故障,否则进入下一步。

第六步:通过神经网络判断三位四通电磁换向阀和液压缸是否发生故障。

2.3.2 自动溜缸故障分析

根据如图6所示的“举升系统液压缸自动溜缸现象”故障树及AMESim模型中的多个监测信号来进行故障元件的定位。

图6 “自动溜缸”故障树

定位如下:

第一步:检测双向液压锁入口处保持过程中的流量平均值(q5(:,[710:801])),若流量平均值大于1 mL/min,则认为平衡阀和双向液压锁同时出现故障,否则进入下一步。

第二步:通过神经网络判断液压缸是否发生故障。

2.3.3 液压过冲故障分析

根据如图7所示的“液压过冲现象”故障树及AMESim模型中的多个监测信号来进行故障元件的定位。

图7 “液压过冲”故障树

检测举升保持阶段三位四通电磁阀处流量均值(mean(q5(:,[408:801])))和二位二通电磁阀处流量均值(mean(q3(:,[408:801])),mean(q4(:,[408:801]))),若三位四通电磁阀处流量均值不为零且二位二通电磁阀处流量均值为零,则认为电磁阀无法回位。

当系统定位到故障元件时,系统会自动弹出故障模式选择界面,如图8。

点击故障模式下面的“确定”按钮,会在主界面故障模式一栏中显示相应的故障模式,如图9,同时会弹出故障诊断结果进行分析说明文件,包括故障机理和监测方法。

3 结束语

在分析液压系统故障诊断方法的基础上,构建了基于

图8 故障模式选择界面 图9 主界面显示故障模式

AMESim和MATLAB软件构建故障诊断数字仿真验证系统,通过故障注入技术对典型故障模式进行模拟,以某典型液压举升回路系统为例,对诊断流程和方法进行演示和验证。该仿真系统可应用于类似系统、不同工况、不同故障模式的故障注入与故障诊断仿真,极大程度上提高了液压系统的可靠性的设计[11]。