管壳式换热器内孔焊接残余应力特性研究

2020-04-03刘晨璐刘国荣候青林谌家豪

刘晨璐* 刘国荣 候青林 谌家豪

(中国石油大学(华东))

0 前言

在管壳式换热器中,常规焊接会使换热管与管板之间存在一定的间隙。换热器在腐蚀性环境中易产生间隙腐蚀以及应力腐蚀开裂等问题[1]。内孔焊接采用对接焊缝的形式,从设计结构上有效避免了常规焊接形成的缝隙,优化了焊件的应力分布情况[2-3]。

采用数值模拟的分析方式,探究了Q245 材料管壳式换热器中不同深孔焊接结构的残余应力分布情况和变形差别,总结了焊接工艺参数对深孔焊接残余应力的影响规律。

1 模型构建

内孔焊接中换热管与管板的接头形式分为全对接式和准对接式[4],根据GB/T 151—2014 《热交换器》标准建立了4 种内孔焊接头模型,具体如图1 所示。

图1 内孔焊接头形式

换热管规格为 48 mm×4.5 mm,热端管板厚度为36 mm,换热管与热端管板之间采用对接焊接。为了限制焊缝附近的热量流失,得到质量较高的焊缝,在管板上加工一个接口,具体尺寸如图2 所示。采用钨极脉冲氩弧焊,控制脉冲电流和基值电流的比值为2.3~3.5。模型建立时采用如下假设[5-6]:(1)材料保持各向同性,材质均匀;(2)忽略金属熔化后液态金属的流动性及组织变化;(3)仅考虑材料弹塑性变形,不考虑材料蠕变带来的影响;(4)耦合过程只考虑热对流影响;(5)忽略母材与焊条的不一致性和化学反应;(6)假设金属填充过程是匀速的。根据上述条件,建立二维轴对称模型,在温度场中定义网格类型为4 节点四边形轴对称传热型网格,采用一道焊方式,利用“生死单元格”进行结合分析。其中设定环境温度为20 ℃,换热系数为0.02。

图2 厚壁换热管与管板坡口型式(单位:mm)

2 模拟分析

2.1 温度场模拟分析

初始时设定模型热通量q=3 MW/m2,时间周期设置为10。不同焊接形式的温度模拟云图如图3 所示。当焊缝开始被“激活”,热量向焊缝两端传递。焊接过程完成后,焊件逐渐冷却,焊缝中心温度逐渐降低,热量向换热管和管板方向传递。对焊缝中心路径进行分析,焊缝中心处温度随时间的变化情况如图4 所示,从图4 可见,焊接是一个局部快速加热的过程。

图3 不同结构下的模拟温度云图

图4 不同结构下焊缝焊接热循

2.2 应力场模拟分析

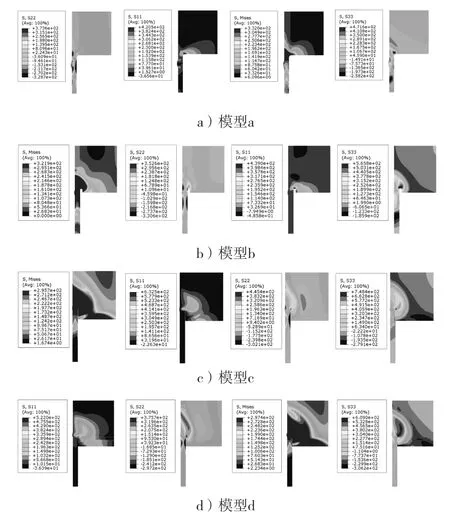

将温度场的分析结果作为载荷导入应力场,通过序贯耦合解法进行求解得到模型的应力云图,如图5所示。

无论是全对接型接头还是准对接型接头,由于接头处结构不连续,径向应力S11 和轴向应力S22 均集中在换热管与管板的开槽处(圆角过度),轴向应力S22 在换热管外壁、管板的内壁处为压应力,在焊缝处、圆角过渡处则为拉应力。由于焊接过程中,焊缝处集中受热,局部熔化后与周围材料温度形成巨大的温度梯度,因此焊缝处的金属受到周围材料的约束作用后产生热应力,且该作用力有可能超过材料的屈服极限,导致焊缝区域产生塑性变形。焊件冷却过程中,焊缝区域相比周围区域会缩短或变窄,因此焊缝区域会产生拉伸残余应力,周围区域则会受到压缩残余应力作用。

图5 不同焊接形式的应力模拟云图

由于接头型式不同,全对接型接头的应力分布情况与准对接型接头有明显区别。准对接型接头的应力较大值集中分布在焊缝处、换热管与管板连接处以及管板的底部,沿着管板方向扩展,形成较大的应力过该区。同时选取沿焊缝方向以及沿内壁方向两条路径对不同结构的焊接型式进行分析,具体如图6 所示。

图6 应力分布情况

从三向应力分布情况可以看出,在沿内壁方向,径向应力S11 几乎没有改变,基本等于零;轴向应力S22 与环向应力S33 变化趋势相同,在焊缝及热影响区应力变化剧烈,显示出焊接残余应力的局限性。沿焊缝方向,全对接型接头的径向应力S11 仍然维持在零左右;轴向应力S22 则受到焊接温度和材料变形的影响,在近缝区内产生了拉伸残余应力,其周围区域则出现了压缩残余应力。环向应力S33 与轴向应力S22 的变化趋势相同,且环向应力值较大。由于管板与换热管之间存在间隙,准对接型接头易产生应力集中现象,使得换热管外壁处产生了径向拉伸应力,S11 沿着换热管内壁逐渐延伸呈现下降趋势。

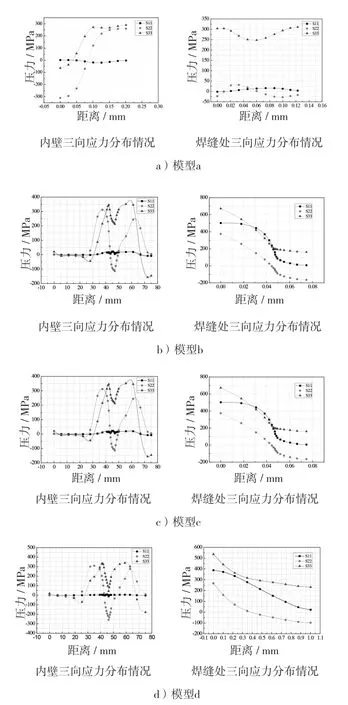

2.2.1 应力场对比

焊缝处的Mises 应力如图7 所示。无论是全对接型接头还是准对接型接头,沿焊缝路径的Mises 应力大小均呈现下降趋势。全对接型接头靠近换热管外壁处应力值较大,准对接型接头的应力较大值则位于焊缝中心处。全对接型接头的应力集中区域面积小于准对接型接头,主要集中在焊缝处以及结构不连续处,大小约为320~330 MPa。准对接型接头残余应力主要集中在焊缝、装配间隙以及管板的底部,其大小约为295 MPa。全对接型接头应力值与准对接型接头的应力值相差不大,而且由于换热管与管板的装配方式不同,准对接型接头应力集中区域主要在管板底部,相比全对接型接头应力集中区域更广,因此全对接型接头的应力条件比准对接型接头更好。在工程运用中,全对接型焊接接头具有较强的连接强度和承载能力,同时应力集中区域较小,抗疲劳能力强,在腐蚀环境中,抗应力腐蚀的能力也很强,且全对接型焊缝接头质量较高,更利于贴片进行射线检测[7-8]。

图7 焊缝处Mises应力

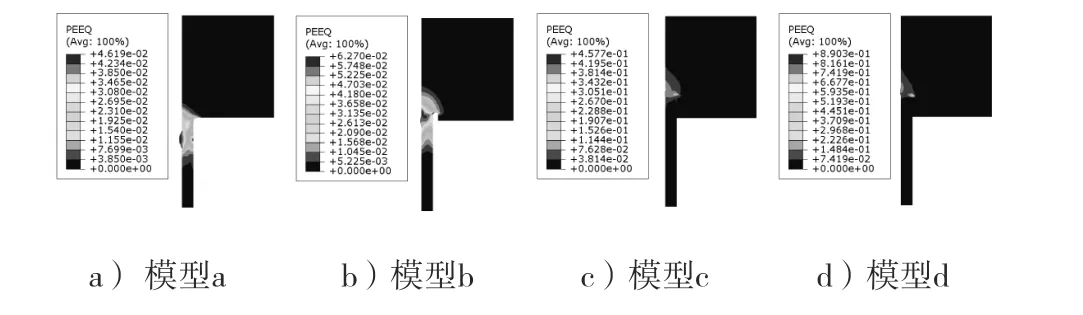

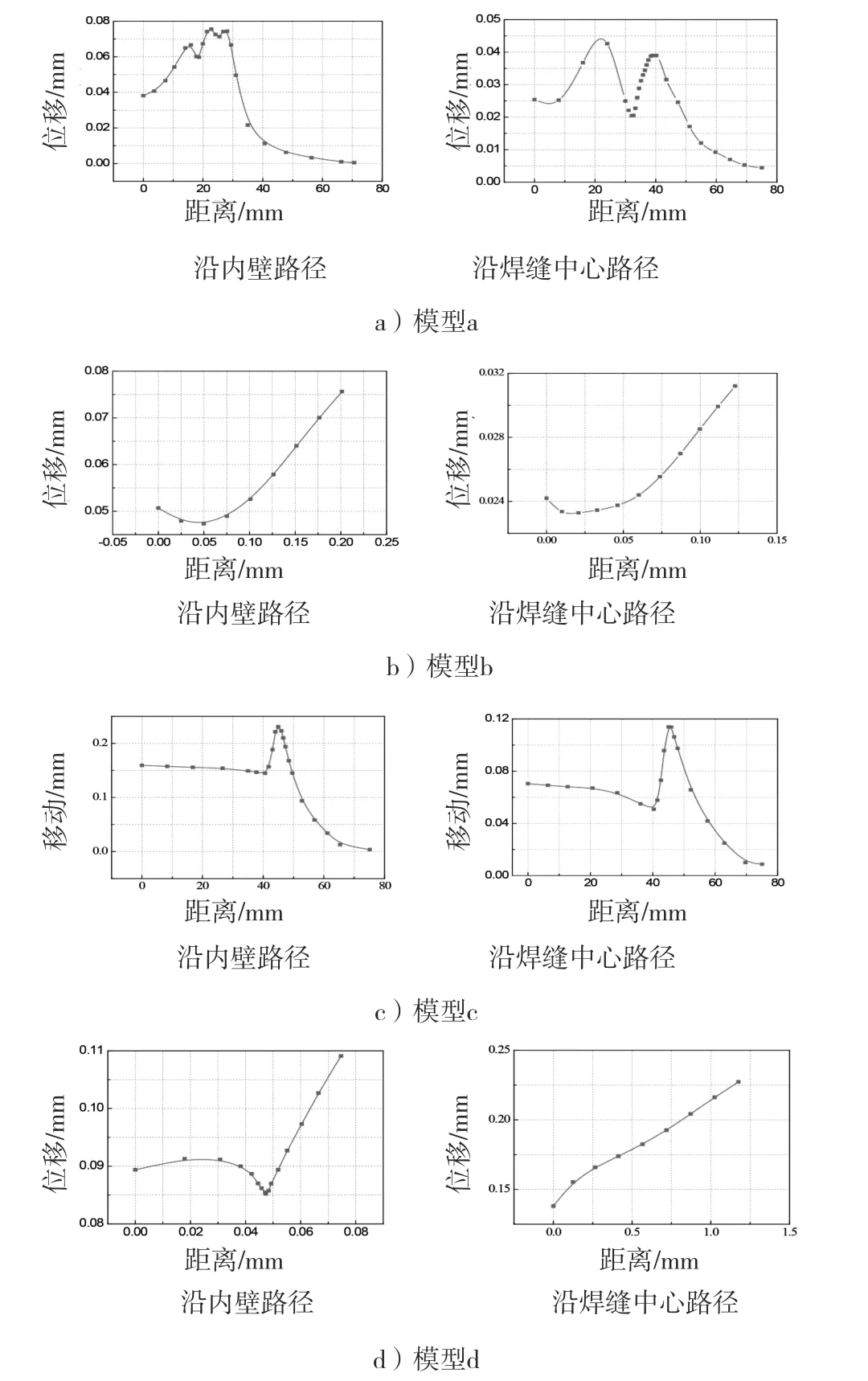

2.3 变形分析

在外力或温度的影响下,焊件会发生尺寸和形状变化。变形大多集中在焊缝与管板的结构不连续处以及管板的开槽处,且具有一定的规律,具体如图8 所示。焊件内壁以及焊缝中心处的变形位移如图9 所示。全对接型接头焊缝处位移变形最大,沿焊缝中心从焊缝外壁到内壁变形量呈现增加趋势。准对接型接头的变形量沿焊缝中心呈现先减小后增大的趋势。

图8 应变分布

图9 变形位移

3 结论

(1)全对接型接头的焊缝以及换热管与管板连接处应力值最大,且沿管板厚度方向以及换热管底部逐渐降低。除准对接型接头焊缝和管板连接处以外,在管板的底部同样存在大范围应力集中现象。因此,全对接型接头具有较小的应力集中区域,且性能更稳定。

(2)全对接型接头最大变形位于焊缝处,同时沿着焊缝向管板以及换热管的端部扩展;准对接型接头的最大变形位于换热管与管板的焊接坡口处,同时变形逐渐向焊件内壁扩展,且准对接型接头的应力变形值于全对接型接头结构。

因此,全对接型接头的应力集中范围更小,应力分布更均匀对称,变形量小,焊缝质量较高、传热更平衡、承载能力更强。