臭氧催化氧化—双膜深度处理焦化废水的设计实例

2020-04-03徐建宇

徐建宇 孟 恒 黄 凌 辛 剑

(1.昆明工职院; 2.云南天朗节能环保集团有限公司; 3.昆钢钢结构股份有限公司)

1 前言

唐山市国义炼焦制气有限公司是唐山市较大的焦化企业之一。经过多年发展,企业规模逐步扩大,原有配套的一期、二期焦化废水“A/O生化处理”系统已不能满足当前生产和环保要求。为严格执行国家环保政策要求,更好的担负起社会责任,由云南天朗节能环保集团有限公司总承包,昆钢集团设计院有限公司进行方案及施工图设计工作;在原一期、二期生化处理系统末端新建一套 “臭氧催化氧化+双膜处理工艺”深度处理系统;最终使得处理后的焦化废水达到生产循环冷却水回用标准要求。

2 设计规模及进出水水质

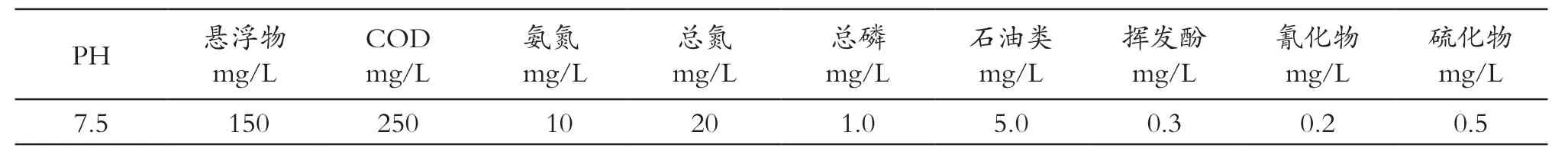

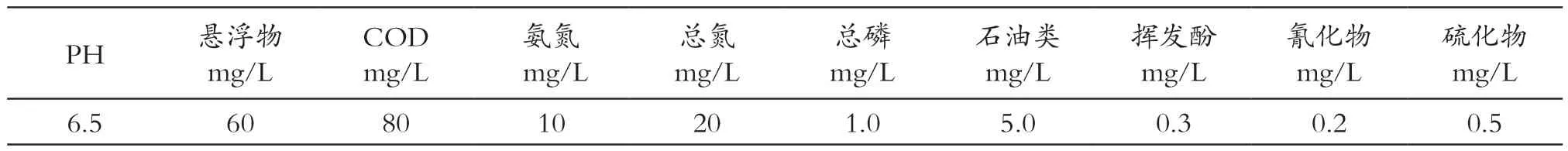

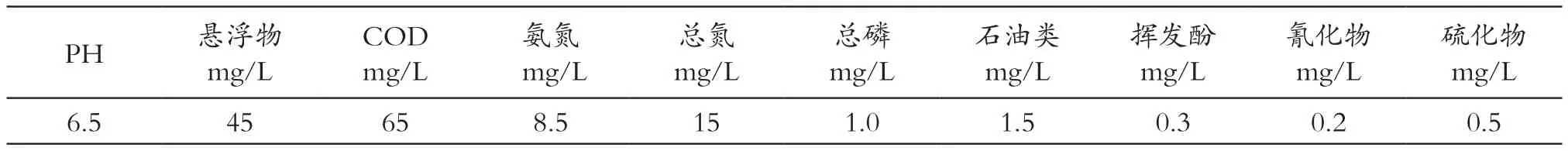

“臭氧催化氧化+双膜处理工艺”深度处理系统进水主要来自原一期、二期生化处理系统“A/O”工艺出水,水质指标详见表1;根据《炼焦化学工业污染物排放标准》(GB16171-2012)中水质指标(表2)所示可以看出:“A/O”工艺出水较为复杂,其中悬浮物、CODcr、石油类、PH等污染指标未达到《炼焦化学工业污染物排放标准(GB16171-2012)中再生水用作循环冷却系统补充水水质标准要求。

为了达到国家制定的《焦化行业准入条件(2008年修订)》中对环境保护的相关要求,因此在“A/O”系统后增加 “臭氧催化氧化+双膜处理”深度系统使最终出水水质达到《炼焦化学工业污染物排放标准》(GB16171-2012)中再生水用作循环冷却系统补充水水质标准。

表 1 “A/O”工艺出水水质指标

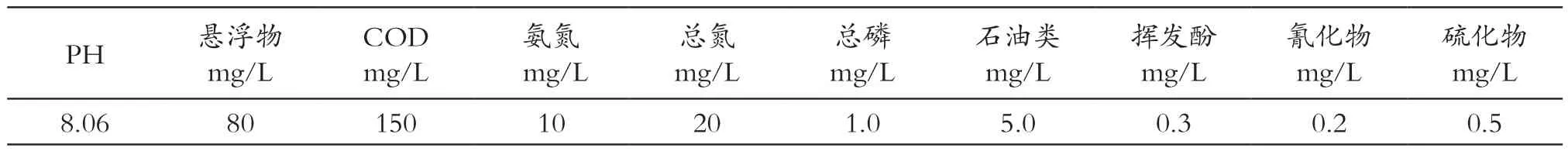

表 2 《炼焦化学工业污染物排放标准》(GB16171-2012)中再生水水质指标

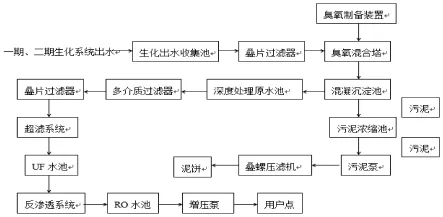

3 工艺流程说明

新增加 “臭氧催化氧化+双膜处理”深度系统设计规模为300 m3/h,产水量为240 m3/h,浓盐水量为60 m3/h,回收率达到80 %;主要处理“A/O”系统后段未处理达标的悬浮物、CODcr、石油类、PH四个水质指标;通过臭氧催化氧化与陶瓷膜分离联用增强了粉末催化剂在动态反应器中与处理物质充分混合反应并且降低了系统的传质阻力,提高了羟基自由基利用率和有机物去除率,最终实现了焦化废水深度处理出水COD、色度和浊度达标、膜的使用寿命长等优点。

一期、二期生化系统出水通过泵输送至叠片过滤器预处理后,进出臭氧混合塔后经过处理,进入混凝沉淀池,在混凝沉淀池混凝区加入水质软化剂、PAC、PAM进行混凝处理出水通过泵输送至多介质过滤器进行预处理后,进出超滤系统,由提升泵输送至反渗透系统处理了进入反渗透产水池,由高压泵输送至生产回用;反渗透系统产生的浓盐水输由泵输送至纳滤系统进行处理后进入反渗透产水池供用户回用,系统所产生的浓盐水采用提升泵输送至相应用户点作为冲渣水使用。本深度水处理单元主要工艺流程如图1所示。

本工程深度水处理深度水处理间、浓盐水收集池、压滤机房、深度处理原水池及浓盐水输送泵房对原堆煤区=构筑物进行利旧改造后使用。

图 1 深度水处理单元工艺流程

4 主要涉及构筑物及设备

4.1 生化系统出水收集池及浓排水收集池

进水水源为间断进水,需要加强均质处理。根据进水收集池既要满足调节进水水质、水量功能,同时还要满足储存进水的功能,新建生化系统出水池尺寸为16.50×6.30×4.30 m,半地下式结构。并对水池池顶部进行加盖处理并配置相应的通气管;进水收集池设置原水输送泵。

浓排水收集池尺寸为16.50×4.80×4.30 m,半地下式结构;并对水池池顶部进行加盖处理并配置相应的通气管;

4.2 混凝沉淀预处理区

新建混凝沉淀池及相应的污泥处理系统对一、二期生化系统出水进行预处理。

4.2.1 混凝沉淀池及污泥泵房

混凝沉淀池分为反应区、缓冲区和沉淀区三部分,主要功能是反应池采用高分子絮凝剂对焦化废水进行处理,去除废水中的大部分悬浮物和胶体;新建混凝沉淀池尺寸为23.60×8.0×5.5 m,半地下式;其中反应区尺寸为7.2×8.0×3.8 m,缓冲区尺寸为1.4×8.0×3.8 m,沉淀区尺寸为15×8.0×5.5 m;在沉淀区内设置斜板,在反应区设置机械搅拌机四套。

新建污泥泵房尺寸为15.0×4.0×5.3 m,半地下式;泵房内设置污泥螺杆泵4台,两套压滤机污泥输送泵。

4.2.2 污泥浓缩池

新建污泥浓缩池尺寸为φ6.60×6.80 m,半地下式;污泥浓缩池内部设置玻璃导流筒。

4.2.3 压滤机房

系统压滤机房利旧采用原堆煤区压滤机房,尺寸为17.50×8.0×12.0 m,两层半地下式结构,一层作为污泥干化的工作区域,二层作为办公室及实验室。

压滤机是利用一种特殊的过滤介质,对对象施加一定的压力,使得液体渗析出来的一种机械设备,是一种常用的固液分离设备;压滤机方设置一套叠螺式压滤机并配套一套螺旋式输送器。

4.3 深度水处理原水池

根据进水收集池既要满足调节进水水质、水量功能,同时还要满足在超滤反渗透系统进行反冲洗过程中储存进水的功能,深度水处理原水池利旧原堆煤厂区水池,尺寸为24.0×12.25×4.0 m,半地下式结构水池并设置隔墙。对水池池顶部进行加盖处理并配置相应的通气管,根据工艺要求在利旧原有防水套管的情况下,新增相应管径的工艺管道并将水池内部隔墙开孔。

4.4 深度水处理间

根据施工现场场地实际情况,深度水处理间利旧原堆煤区四层厂房,尺寸为22.0×16.0×18.0 m,砖混结构形式;深度水处理间设置多介质过滤器4套,叠片式过滤器2套,超滤系统2套,反渗透系统2套,臭氧发生系统2套及其配套的化学冲洗杀菌装置1套,气洗装置2套;其中厂房一层设置过滤器系统,二层安装膜处理系统,三楼安装加药系统,四层安装臭氧发生器系统,楼顶设置臭氧破坏器。在深度水处理间一层内设置排水沟,用于收集排出整个楼层的系统反冲洗水。

4.4.1 多介质过滤器

多介质过滤器作为预处理设备,主要在一定压力下处理进水中的悬浮物和胶体,滤料采用石英砂和无烟煤,出水浊度可达3度以下。

设置多介质过滤器4台,设计尺寸为φ2.90×4.60 m;设计单台水处理量为49~106 m3/h,容积为37.0 m3,采用气水反冲洗。

4.4.2 超滤系统

超滤系统设计回收率为80 %,设计产水质:浊度≤0.5NTU,SDI≤3。装置设置2套,单套装置净产水量为150 m3/h,采用SFP2860 DOWTM UF 膜组件,单只膜面积为51 m3,单台装置膜数量共44支。

4.4.3 反渗透系统

反渗透膜设置保安过滤器,保安过滤器采用316不锈钢材质,精度为5μm,运行流速度≤10 m3/(m2.h)。该处理系统中反渗透膜采用美国DOW30-365FR膜元件;单套设备膜数量为24支;反渗透装置设置2套;

4.4.4 化学清洗及杀菌装置

超滤系统配套化学清洗装置1套,其装置与反渗透系统共用;

化学清洗装置包括:设计尺寸为φ2.0×2.5 m的5 m3储药罐1套;化学清洗泵1台,处理能力为40 m3/h,过滤精度为5μm清洗保安过滤器1套。

超滤及反渗透系统共同配套设置杀菌灭藻处理装置1套,含设计尺寸为φ0.8×2.5 m加药桶9套并配置配套加药泵。

4.4.5 气洗装置

超滤反渗透系统、多介质过滤器系统及纳滤系统设置配套气洗装置2套,装置主要包含:5 m3储气罐1套,减压阀1套,主要用于超滤气洗使用;1 m3储气罐1套,主要用于仪表阀门供气,同时还配置SF15L压缩空气精密过滤器1套,主要用于空气干燥。

4.4.6 臭氧发生装置

在深度处理间内设置2×10 kg/h臭氧发生器选择额定臭氧浓度148 mg/L,空气经压缩机压缩后,经主管道过滤器去除大于1微米的尘埃粒子以及水雾和油雾,由冷冻式干燥机进行浅度除水,经高效除油过滤,使水雾和油雾含量0.01 mg/m3,然后再经过PSA制氧机,氧气浓度达到90 %,再经通用除尘过滤和高效除尘过滤器去除大于0.1μm的尘埃粒子成为合格的原料气源。尾气进入尾气破坏器,其采用加热催化的方式将臭氧分解,整个尾气破坏器由尾气破坏箱控制。分解后的气体臭氧浓度小于0.08 ppm,可直接排放到大气中。4套系统臭氧发生塔设置在深度水处理间外。

4.5 超滤水池、反渗透产水池及配套综合泵房

超滤系统处理后的出水由新建超滤水池收集,由配套的超滤系统供水泵输送至反渗透系统进行处理;新建超滤水池设计尺寸为14.40×16.50×4.30 m,采用钢筋混凝土,半地下式结构;超滤水池设置超滤水输送泵3套,超滤反洗泵1套。

反渗透系统处理后的出水由新建反渗透水池收集,由配套的反渗透系统供水泵输送至用户点回用;新建反渗透水池设计尺寸为16.50×7.80×4.30 m,采用钢筋混凝土,半地下式结构;反渗透水池设置超滤水输送泵3套,2用1备;反渗透系统反洗泵1套;反渗透供水泵2套,2用1备。

系统配置的水泵设置于新建水泵房内,新建水泵房设计尺寸为34.050×6.0×6.6 m,采用钢筋混凝土结构,半地下式。

4.6 浓盐水收集池

浓盐水收集池主要收集反渗透系统排出的浓盐水,由配套的提升泵输送至用户点作为冲渣水使用;浓盐水池利旧原堆煤区原有利旧水池尺寸为φ24.0×4.0 m,采用钢筋混凝土结构,半地下式;拆除原过渡池中进出水管道及附属设备;新安装进出水管道充分利用水池原有防水套管。浓盐水池设置输送泵2套。

4.7 反冲洗水收集

在深度水处理间附近新建反冲洗水收集井,反冲洗水间断进水,该收集井作为中间过渡收集水池主要收集超滤反渗透系统、多介质过滤反洗水,由2 m宽的管沟送至反冲洗水收集水池进行收集,最终由反冲洗收集水池输送泵将所收集的反冲洗水输送至混凝沉淀区进行处理,新建收集井设计尺寸为6.0×6.0×3.5 m;配置潜水泵2套。

5 运行效果

5.1 臭氧催化氧化

臭氧催化氧化后出水具体水质如表3所示,对比“A/O”系统出水水质,可知在高级氧化催化物质的作用下,产生羟基自由基(·OH)对难降解有机物的去除较明显,COD由250 mg/L降为150 mg/L,去除率达到60%,悬浮物去除率由原来的150mg/L降为80mg/L,去除率达到53.3 %。

表 3 臭氧催化氧化出水水质指标

5.2 多介质过滤器、超滤系统出水

多介质过滤器和陶瓷膜超滤作为反渗透系统的预处理,主要功能为进一步去除水中的悬浮物、胶体,通过超滤出水水质可知多介质过滤器和超滤系统对悬浮物和胶体的去除效果明显,出水悬浮物未检出,浊度小于0.5NTU,具体超滤出水水质如表4所示

表 4 超滤系统出水水质指标

5.3 反渗透系统出水

反渗透装置可脱除水中绝大部分有机物及盐分,由表5可知,反渗透出水最终达到《炼焦化学工业污染物排放标准》(GB16171-2012)中再生水用作循环冷却系统补充水水质标准要求。

最终反渗透出水作为唐山特钢生产循环冷却水补水;在该系统运行过程中由于是新老系统结合存在电气自动控制等方面的问题,在以后的工作中将逐步完善。

表 5 出水水质指标

5.4 建议补充一下是否达到设计的生产能力和回收率的要求

设计规模为300 m3/h,产水量为240 m3/h,浓盐水量为60 m3/h,回收率达到80 %。

6 工程投资及运行成本分析

深度水处理系统设施投资为1 100万元,其中不包括利旧设备材料的总价值;系统运行费用全运行成本包括人工费(本站不设值班人员,巡检人员由综合污水处理厂值班人员负责)、耗电费、药费。(水量按满负荷5 760 m3/d,系统运行按365天/年)综合以上计算,深度水处理站的运行成本见下表6。

深度处理系统建成后每年可回收污水168万m3,按照水费0.67元/ m3计,每年可节约112.56万元。(系统运行按365天计算是否可行?建议按项目设计中的有效作业时间来计算。)具有很好的推广价值。

表 6 运行成本表

7 结论

该项目是云南天朗节能环保集团与昆钢集团设计院有限公司共同开拓昆钢公司外部市场所得的成就,它预示着昆钢节能环保科技产业的蓬勃发展,所采用的工艺具有设计合理、构筑物布局紧凑、充分利用原污水处理厂构筑物基建投资小、工艺单元组合合理、系统运行安全可靠等优点,各项技术性能满足设计要求。该系统实施后,一方面充分利用再生水资源,给企业带来了经济效益;另一方面有效去除污染物,给社会带来了环境效益,大大减轻了企业当前环保压力。因此设计思路在老旧污水处理系统提质改造领域