基于装配式的桁架臂标准节建模方法研究

2020-04-02蒋春朗

李 末,王 欣,蒋春朗,考 辉

(1.大连益利亚工程机械有限公司,辽宁 大连 116021)

(2.大连理工大学机械工程学院,辽宁 大连 116023)

桁架臂架系统由于其具有自重小、运输拼接方便和抗风能力强等优点,被广泛应用于履带起重机、塔式起重机、汽车起重机副臂和浮式起重机等高耸臂架系统以及风力较大的场合[1]。标准节是桁架臂架系统的重要组成部分,在整个桁架臂架系统中使用频率较高且数量所占比例较大。在桁架臂架系统设计建模过程中需要根据计算结果对标准节尺寸及相应的管件规格进行反复调整,以使得桁架臂满足强度与刚度要求。针对标准节主结构基本相似、尺寸规格及所含附件存在较大差异、建模效率低、模型重用困难等特点,本文提出了一种能够快速创建标准节三维实体模型的方法,可缩短设计周期,减少因人为疏忽造成的错误,提高设计效率和质量,并且能够快速便捷地提供多种备选方案,从而提升企业的竞争力。

1 标准节结构体系

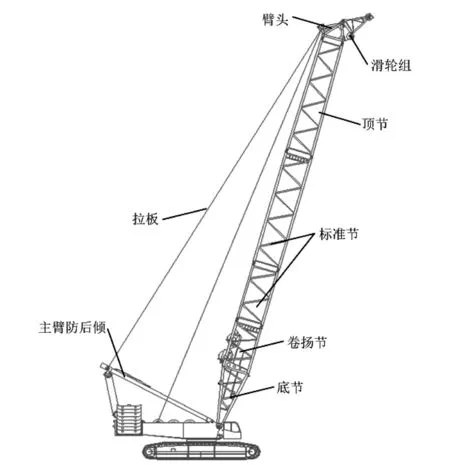

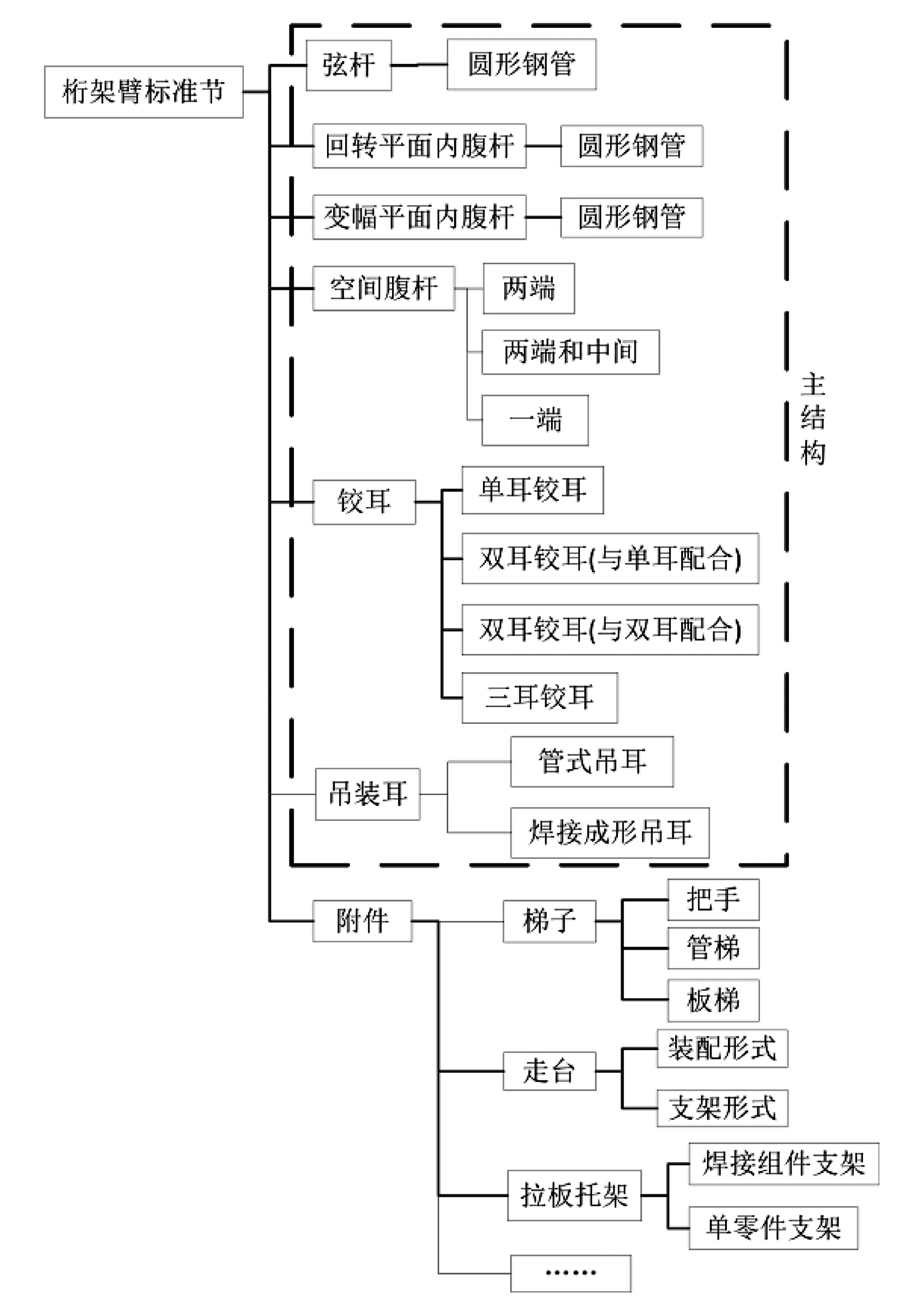

桁架臂架系统如图1所示,主要由底节、卷扬节、标准节、顶节、臂头、滑轮组、鹅头、拉板、主臂防后倾等部件组成。其中标准节是臂架系统的重要组成部分,也是使用量最多的部件。根据不同工况下起重量及起升高度的不同,按长度划分标准节可分为3 m、6 m、9 m、12 m标准节。根据承受载荷不同标准节的截面尺寸及弦、腹杆截面尺寸也各不相同,标准节所在位置不同其上所附零部件亦不相同。针对以上特点,将标准节分为主结构和附件两部分,主结构包括弦杆、回转平面腹杆、变幅平面腹杆、空间腹杆、铰耳、吊装耳,附件包含销轴、挡板、梯子、走台、拉板托架、拉板铰耳、穿销油杆托架、托绳支架、套装尼龙辊子支架等,具体划分如图2所示。

图1 桁架臂架系统

1.1 主结构

根据标准节结构特点可知,无论何种形式的标准节都是由弦杆和腹杆组成的,且弦杆、腹杆只在截面和长度尺寸上存在差异。因此,将弦杆、回转平面腹杆、变幅平面腹杆作为主结构的必选零部件,在建立参数化模型时,将其预先装到标准节主结构装配体中。

图2 标准节结构划分

空间腹杆、铰耳、吊装耳这3个部件为选配部件,且每个部件形式、样式有限,针对每种样式的装配参照关系相同但选取较复杂的情况,为提高参数化模型驱动效率,将空间腹杆、铰耳、吊装耳这3种部件的各种形式全部预先装到标准节主结构装配体中,通过隐含和恢复的方式实现不同样式的选择。

1.2 附件

由于各种附件自身的种类、形式较多,不同种类、形式的装配参照关系各不相同,因此对于附件采用参数化装配的方式进行选配。销轴是与铰耳对应进行装配的,其装配过程为通过遍历模型中的铰耳,并根据数据库中预存的装配参照关系将销轴装到对应模型一端的4个铰耳上。销轴穿销油缸托架是与销轴对应进行装配的,其装配过程为通过遍历模型中的销轴,并根据数据库中预存的装配参照关系将销轴穿销油缸托架装到所有遍历到的销轴上。

对于梯子、走台、拉板托架、拉板铰耳等其他附件,由于样式多变,安装方式与安装位置根据设计需求变化较大,因此对上述附件采用由用户指定样式、尺寸及装配位置的方式进行参数化装配,并以驱动参数的方式实现上述附件的正确安装。

2 建模关键技术

2.1 模型尺寸驱动

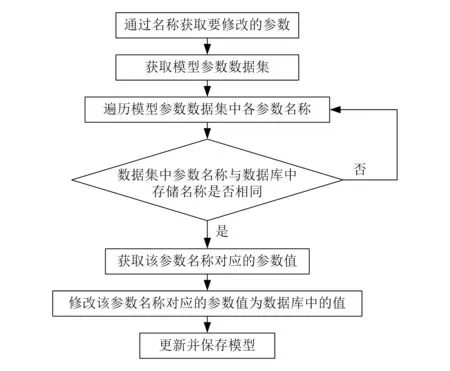

模型尺寸驱动主要是将零件模型中的尺寸信息与预先设定的相关参数信息建立对应关联关系,从而实现三维模型尺寸参数的更新。尺寸参数驱动实现流程如图3所示。

图3 尺寸参数驱动实现流程

模型尺寸参数驱动步骤主要包括:1)参数的建立,即根据模型结构特征提取模型尺寸要素,确定模型中的主动参数和从动参数;2)参数数据库的建立,即根据确定的主动参数,将模型涉及的全部主动参数如参数名称、参数所属部件名称、参数类型及参数数值等信息汇总到数据库中;3)参数间关系的建立,即根据模型结构约束特点,将从动参数与主动参数相关联,从而实现从动参数随主动参数的变化而变化。

2.2 实时装配

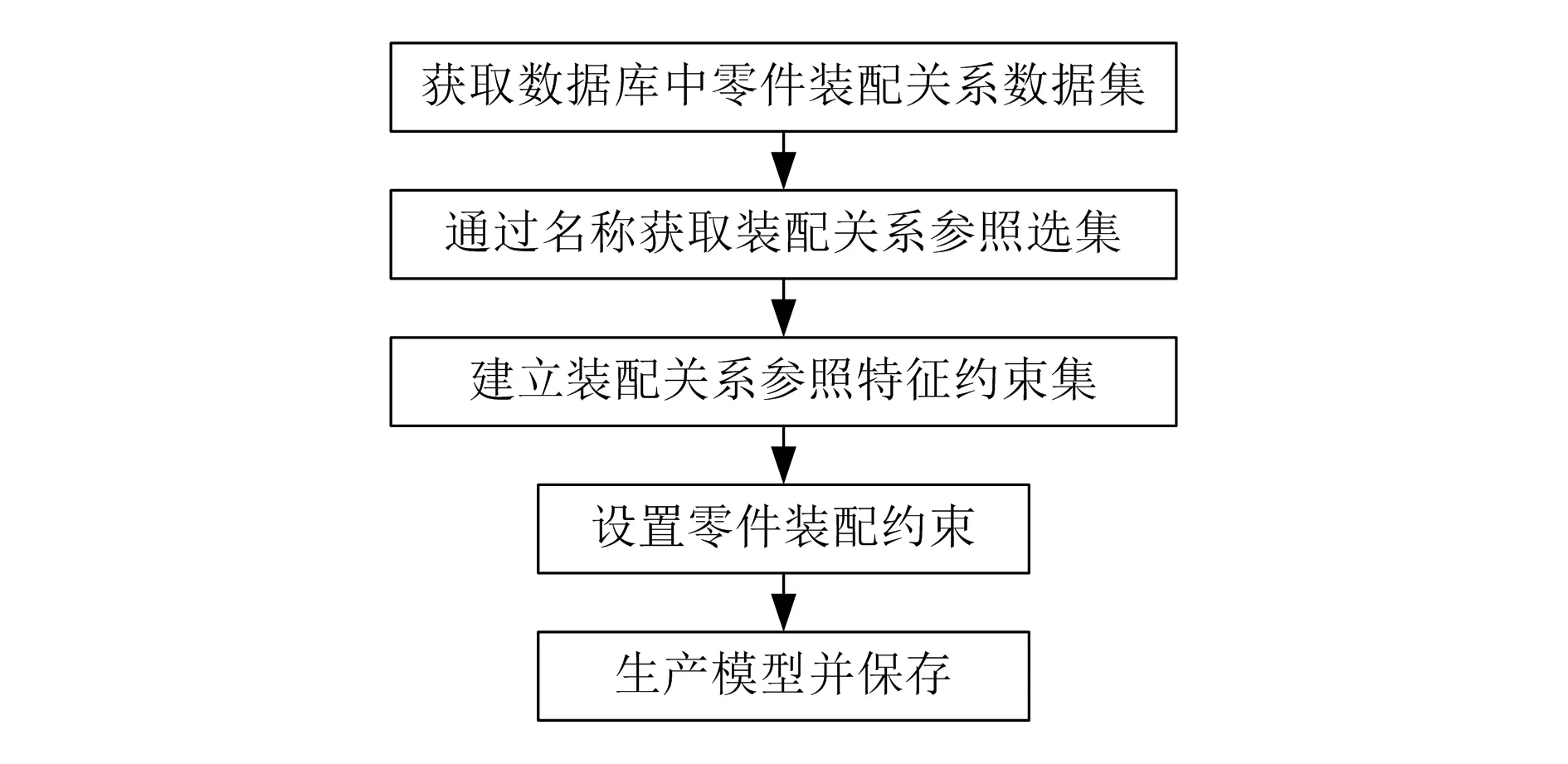

模型零部件实时装配主要是根据各零部件及组件结构中的参照特征,结合数据库中存储的零部件与组件结构的装配关系将零部件组装到组件结构上的装配过程。零部件装配流程如图4所示。

零部件装配主要步骤:1)零部件及组件参照特征建立,即根据各零部件装配特点,在组件中建立相应零部件装配参照特征,在零部件中建立与组件装配时对应的参照特征;2)建立装配关系数据库,即将组件的参照关系与零部件的参照关系存储在数据库中,包含待装配零件名称、待装配零件参照特征名、对应组件参照特征名称、装配类型、装配方向等信息。

图4 零部件实时装配实现流程

3 装配式建模实现示例

Creo是具有特征化实体建模技术、参数化边线设计的CAD应用软件,其操作简单、易学[2],因此被广泛应用于模具、工业设计、汽车、航天等领域。Creo提供了强大的二次开发工具包,用于软件功能的拓展,开发人员可通过对其进行二次开发来实现新功能,以满足用户的个性需求[3-5]。因此,本文基于Creo3.0软件,采用上述建模技术,进行标准节的参数化建模。

3.1 标准节主结构尺寸驱动

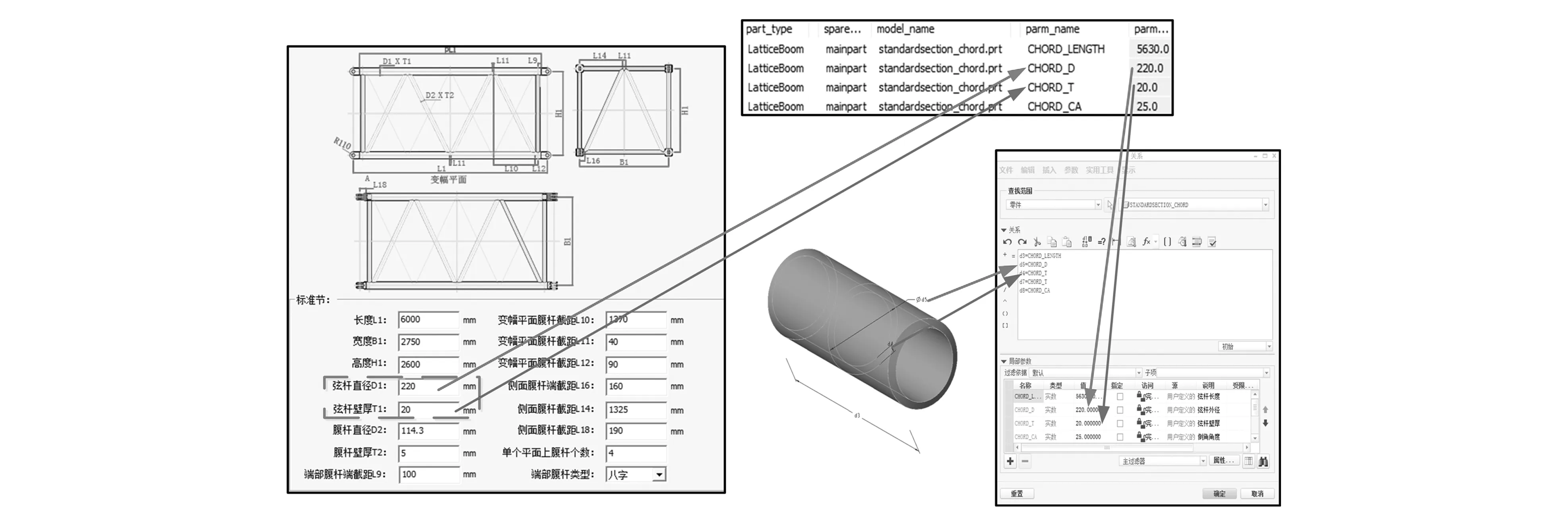

要实现标准节主结构的尺寸驱动,首先要在Creo中预先建立主结构三维模型,使用Creo提供的参数功能模块设置标准节主结构中各弦杆、腹杆截面尺寸及各腹杆排布间距和数量等参数,再使用Creo提供的关系功能模块将三维模型中的尺寸数据与之前建立的对应参数相关联;其次通过程序实现界面输入参数和数据库中存储的主动参数数据的关联;最后读取数据库中的主动参数,对预先建立的模型中对应参数值进行更新,从而实现标准节主结构的尺寸驱动。

以弦杆为例,首先建立弦杆三维模型,并在参数模块中添加弦杆外径、弦杆壁厚、弦杆长度等参数,再将三维模型中的尺寸参数与之前建立的对应参数相关联;其次将用户在界面输入的参数值存入数据库中;最后读取数据库相应参数对三维模型中的对应参数值进行更新,从而实现弦杆三维模型的尺寸驱动。具体实现过程如图5所示。

图5 尺寸驱动实现过程

3.2 标准节附件实时装配

要实现标准节附件的实时装配,首先要预先建立附件的模型,其建立过程与3.1所述方法相同;其次将零部件装配时与组件相匹配的参照特征信息预先存储到数据库中;然后在数据库中提取与附件相对应的参照约束信息;最后根据从数据库中提取的信息将所选附件组装到装配体中。

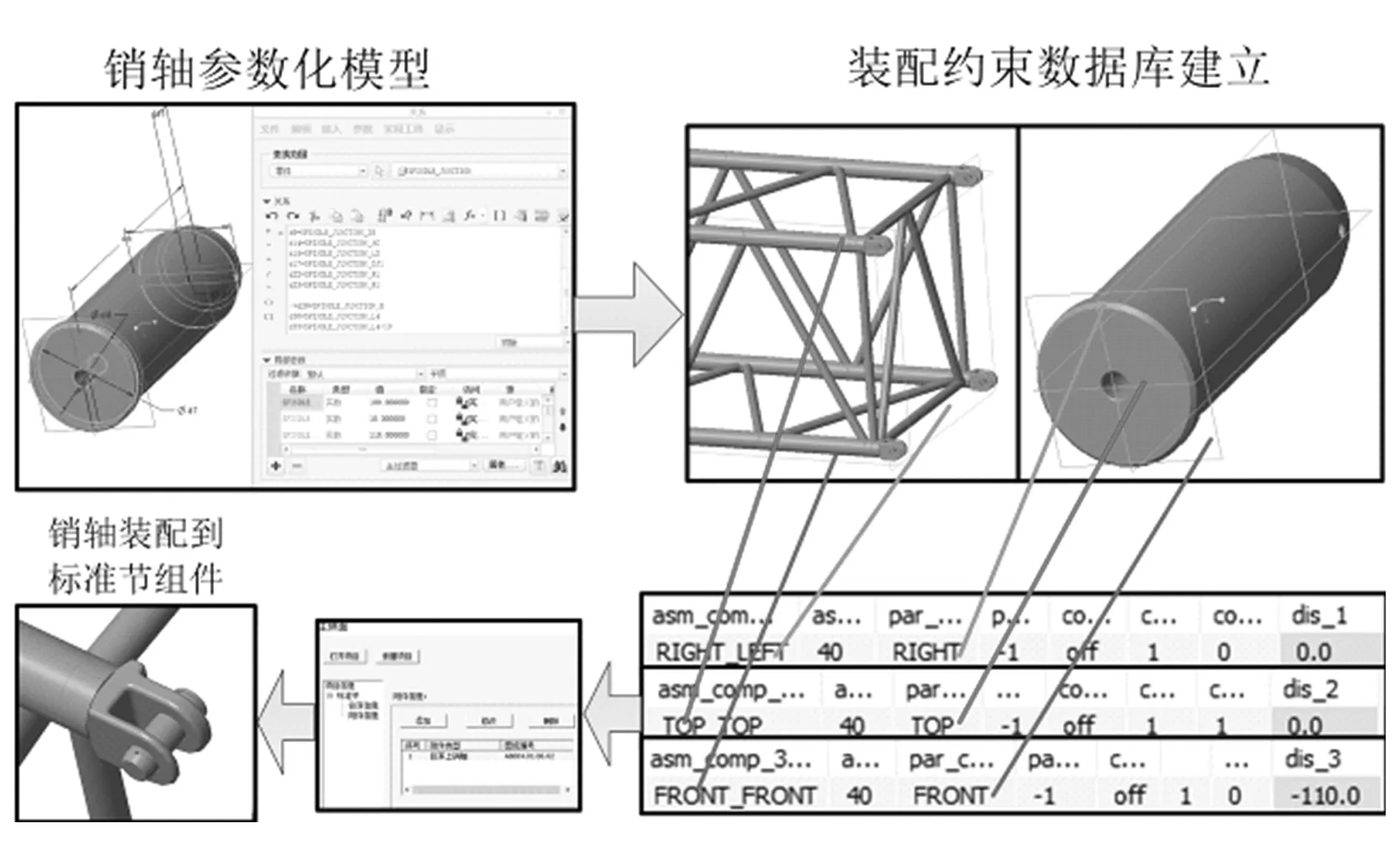

以销轴为例,首先建立附件销轴的模型;其次将销轴3个方向基准面与标准节组件之间的约束参照特征名称、特征路径ID、约束类型等信息录入数据库中;然后通过界面选择添加销轴到标准节组件中,在数据库中提取销轴的装配关系约束信息;最后根据数据库中提取的装配信息,将销轴装配到标准节组件的铰耳上。其实现过程如图6所示。

图6 实时装配实现过程

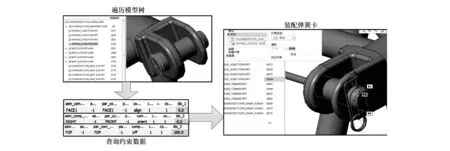

对于安装在销轴上的弹簧卡和螺栓等依附在附件上的小零件,则需要通过遍历模型树中已安装的相应附件后,再进行小零件的安装。下面以销轴上的弹簧卡为例进行说明。首先遍历模型树中的模型特征,找到销轴特征并记录;其次在数据库中提取弹簧卡装配关系约束信息;最后根据从数据库中提取的装配信息,将弹簧卡装配到每个销轴上。其装配实现过程如图7所示。

图7 弹簧卡实时装配

3.3 标准节建模

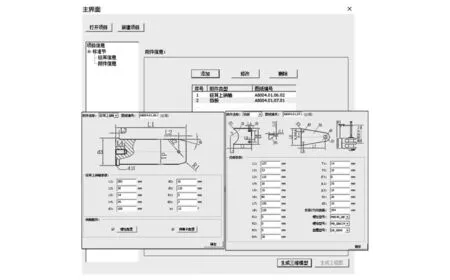

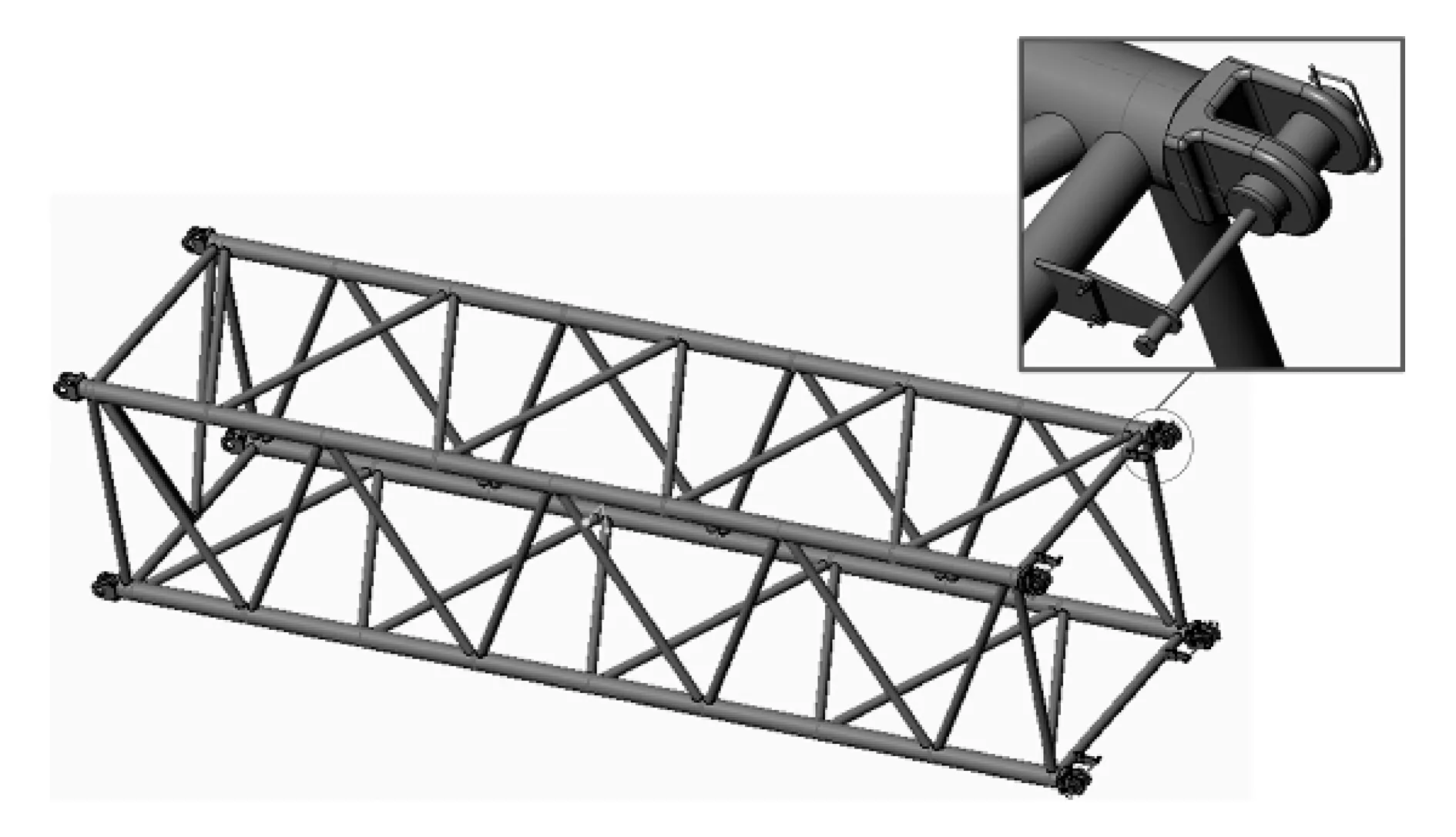

根据标准节主结构尺寸驱动及附件实时装配方法,编写标准节建模程序。用户通过如图8所示的界面输入标准节主结构相关参数、铰耳类型及其尺寸后,点击“确定”,程序通过尺寸驱动方式即可快速创建标准节主结构的三维实体模型,如图9所示。

图8 标准节建模

图9 标准节主结构三维模型

在附件选项中选择要添加的附件,并输入该附件的相关参数以及组装该附件所需的小配件的型号,例如选择添加铰耳上销轴和挡板两个附件,如图10所示。当在列表框中添加完所需附件,并完成参数输入后,点击生成三维模型按钮,程序通过实时装配方式即可创建带有附件的标准节三维实体模型,如图11所示。

4 结束语

本文对桁架臂标准节结构类型及零部件装配特点进行了系统分析,实现了标准节装配式快速建模,对已创建模型可进行快速修改及实时更新,大大缩短了设计建模及修改周期, 有效提高了标准节建模效率。同时,通过规范建模,提高了模型质量,避免了因人为疏忽而产生的错误,也可在方案遴选阶段快速提供多个备选方案,从中选择最优方案,进而提高企业和产品的市场竞争力。

图10 标准节附件销轴添加

图11 标准节三维模型