基于多自由度的自动化港口集装箱起重机设计

2020-04-02邓炯明

邓炯明

(广东中恒安检测评价有限公司,广东 惠州 516000)

港口集装箱起重机也叫吊桥或岸桥,是一种用于装卸作业的专业设备,其作为装卸作业的承受者,常见于码头、港口、岸边等地点。评价一个港口是否具有高效率,通常以集装箱起重机能否满足大型生产装卸任务为指标。随着集装箱运输船体积的不断增大,特别是超巴拿马船型的出现,对集装箱起重机提出了更高的要求[1-2]。

目前,集装箱起重机主要采用基于客户订单的小批量生产模式,应用这种加工模式生产的起重机产品更具有个性化。现有设计方法沿用的是传统的生产加工理念,在2D工程图纸中确定每个起重机零件的名称及功能来设计完整的港口集装箱起重机结构,该方法设计的港口集装箱起重机自动化水平较低,不能满足实际需求。

为解决上述问题,本文在进行产品设计时引入多自由度理念,对于自动化港口集装箱起重机来说,多自由度定义的出现,从根本解决了自由度过大带来的货物运输位置定义困难、货物运输不精确等问题。本文通过重新设计起重配装器、平衡集装梁等完成了新型起重机的结构设计,设计后的起重机自动化程度有所提升,具有较高的实用价值。

1 自动化港口集装箱起重机结构优化设计

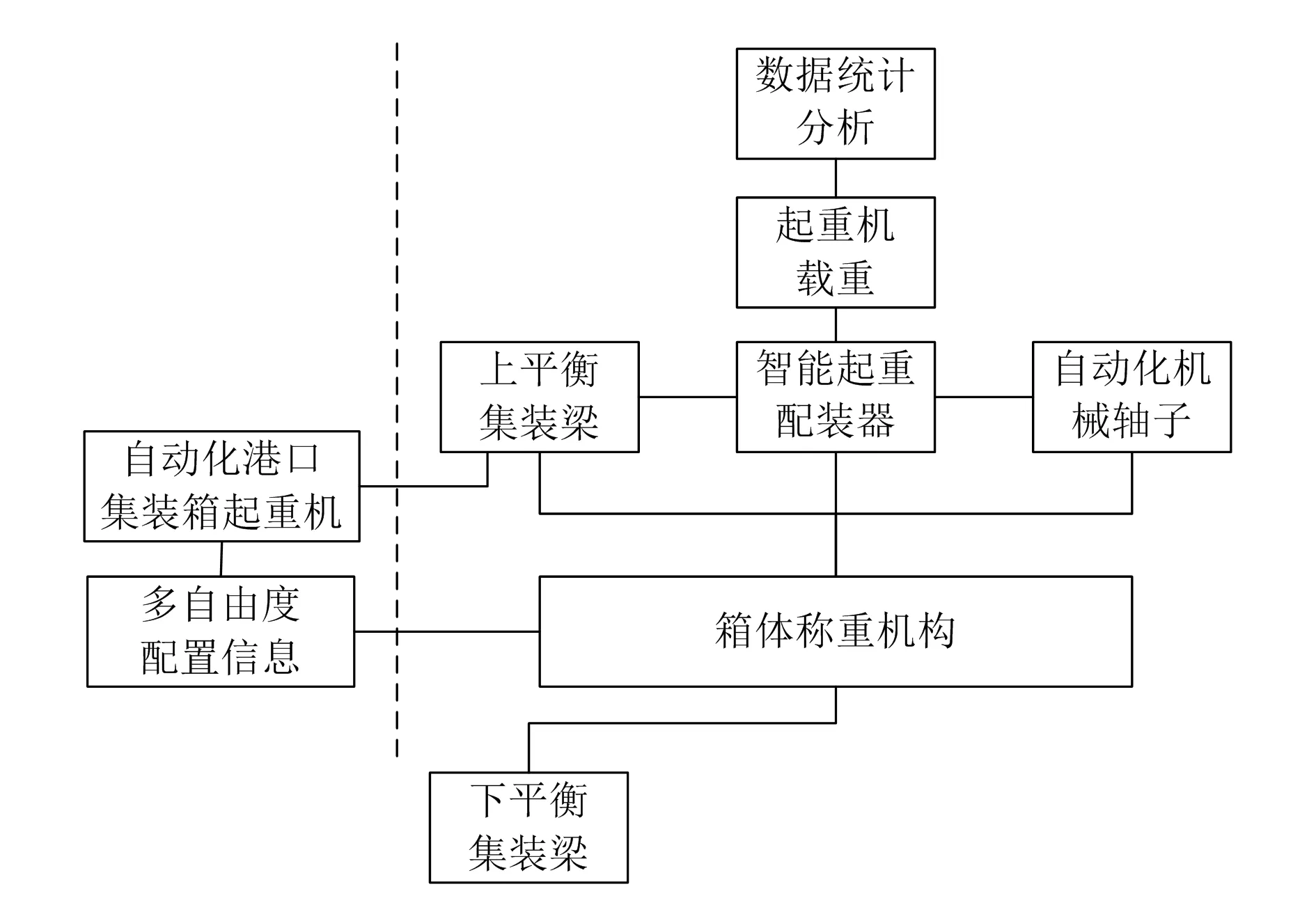

自动化港口集装箱起重机由智能起重配装器、上平衡集装梁、下平衡集装梁、自动化机械轴子以及箱体称重机构5个主要设备组成,各个设备发挥各自的作用,共同完成装卸任务。为了提升起重机的性能,对各个组成部分进行优化,具体设计方法如下。

1.1 智能起重配装器接入操作优化

港口集装箱起重机的智能起重配装器能够根据装卸需求,确定整个集装箱体的质量,设定起重机的压力分布比例。由于上、下平衡集装梁的受力分配主要受智能起重配装器连接状态的影响,因此有必要对智能起重配装器的接入操作进行优化。

货物装卸过程中,智能起重配装器首先借助轮距设备中的数据传输机构,将压力信息转换成特征参数,再将特征参数传输至机械配置库[3-4],从而完成接入操作。如果此时特征参数能够满足机械配置库的连接需求,那么数据传输机构就会继续转换配装器中的压力信息,但是在此过程中可能发生转换失败的情况,为避免此情况的发生,可以将转换中的压力上限值降低10%,然后继续进行转换,直到特征参数能够满足机械配置库的接入要求。通过上述操作实现对智能起重配装器接入操作的优化,为上、下平衡集装梁的受力分配提供了基础。

1.2 上、下平衡集装梁受力分配优化

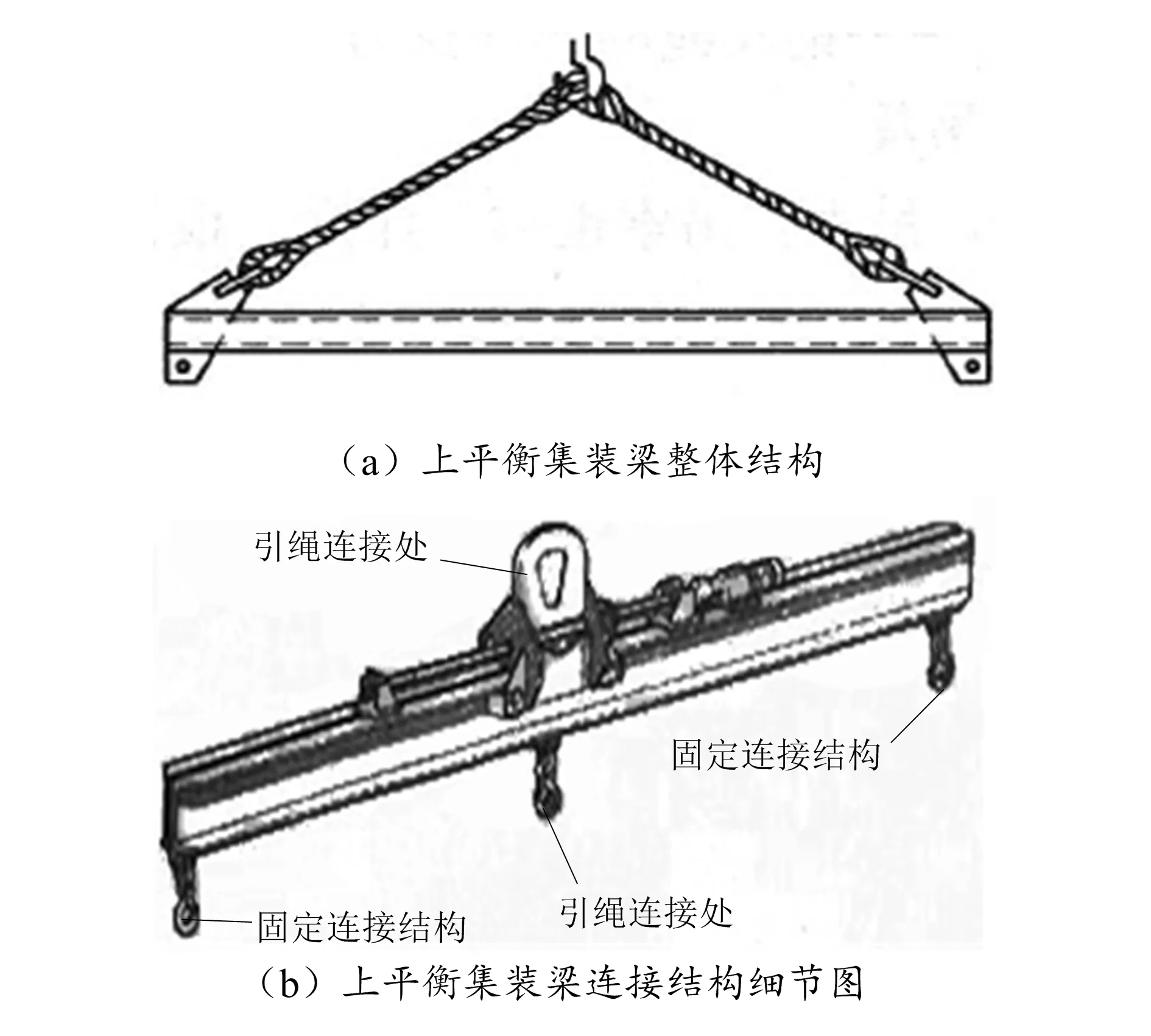

在优化智能起重配装器接入操作的基础上,分析并设计上、下平衡集装梁的受力分配。上平衡集装梁的构造与集装箱起重机的装卸传输设置有关。在货物装卸过程中,上平衡集装梁主要起到缓解局部压力的作用,因此其结构必须是平直、舒展的,图1为上平衡集装梁结构图。

图1 上平衡集装梁结构图

图1中上平衡梁中间的突起部分为引绳连接处,其作用是辅助连接绳索以便于进行更改。若装卸货物总质量远低于上平衡集装梁的承载极限时,也可不设置单独的引绳连接结构(图1(a))。当装卸货物总质量较大时,为保证箱体不出现严重的倾斜,在上平衡集装梁表面设置两个固定连接结构,分别与智能起重配装器两端的连接绳索相连,随着箱体质量的变化,绳索长短可自由调节,以保证上平衡集装梁所受承载力始终处于额定限度以下[5]。

下平衡集装梁如图2所示。在下平衡梁两端均附着两片梁体挡板,一方面用以防止平衡勾滑行现象的出现,另一方面可辅助梁面的货物保持平衡[6]。在下平衡梁的正下端分设多个平衡勾,起到巩固传输铁索连接的作用,通常情况下,平衡勾不设置固定的数量,其可随着梁面长短的变化而增加或减少。通过附着挡板、加设平衡勾以及固定螺母,优化上、下平衡集装梁分配,保障上、下平衡集装梁处于平直的状态,提高货物装卸量。

1.3 自动化机械轴子结构优化

自动化机械轴子位于集装箱起重机的顶部,上、下平衡集装梁的倾斜角度会影响自动化机械轴子的作用效果,因此必须在保障上、下平衡集装梁处于平直的状态下设定其结构。根据1.2节得到的上、下平衡集装梁受力分配结果,设置自动化机械轴子内部结构,从而起到避免货物下滑的作用。

图2 下平衡集装梁结构

自动化机械轴子是港口集装箱起重机中的重要连接结构,不具备承载高强度物理压力的能力,仅对各项起重操作进行适当的固定。平型轴子的物理承压能力相对较强,平坦的底部平面能够对机械轴子承担的压力进行均匀分配,并以此避免因承载过度而引发轴子损坏。中空型轴子具有防止货物下滑的功能,这是因为传输铁索或线索可直接穿过中空型轴子的底部与侧平面,使起重机在装卸货物时能够在铁索或线索上自由滑动,增加了滑动摩擦力,从而避免了货物下滑[7-8]。

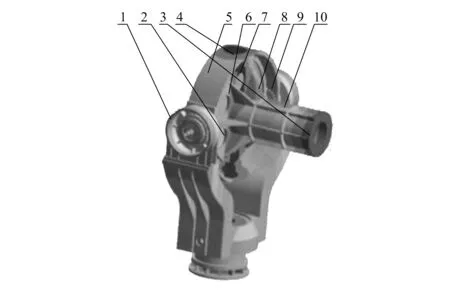

自动化机械轴子由10个零件组成,如图3所示。其中,轴顶帽体作为轴顶保护结构,负责承载自动化机械轴子受到的物理压力;自动滑块可根据装卸作业进度进行自由移动;当自动化机械轴子承载的物理压力过大时,轴顶所在结构体会出现明显下降,而机械空腔可以有效避免轴子结构体损坏,这是由于机械空腔具备一定的可压缩能力。

1—前机械轴;2—轴顶帽体;3—轴顶;4—机械连接轴;5—自动滑块;6—稳定槽;7—机械空腔;8—固定杆;9—机械主轴;10—外固定结构

1.4 箱体称重机构

如果将自动化港口集装箱起重机比作一个物理系统,那么箱体称重机构就相当于系统的核心执行单元,智能起重配装器、上下平衡集装梁、自动化机械轴子属于不同的硬件单元(完整框架结构如图4所示)。箱体称重机构具有载重、数据统计等多项功能[9],从功能层面来看,在装卸货物质量保持不变的前提下,智能起重配装器会根据集装箱称重情况,向箱体称重机构反馈一系列参数信息,确定起重机的载重数值。从结构层面来看,作为中介性结构,该结构可借助多条传输铁索或线索与其他设备结构相连,将其他设备完整地连接起来。

图4 港口集装箱起重机整体框架图

通过上述分析完成对自动化港口集装箱起重机机械结构的设计,为了进一步提升港口集装箱起重机的自动化程度,还需对其进行参数优化。

2 基于多自由度的起重机结构参数化建模

由于结构参数对集装箱起重机产生关键性的影响,因此需重点设置与调整起重机结构参数。为更好地实现自动化港口集装箱起重机的灵活装卸,提升其自动化程度,在上文所述单元结构的基础上,提出基于多自由度的自动化港口集装箱起重机设计方法。获取集装箱起重机的多自由度参数,根据多自由度参数设置全局坐标系,并进行约束计算,计算时引入ANSYS软件,以此来提升起重机结构参数化建模的精准性,最终实现参数化模型的有效构建。

2.1 多自由度参数获取

所谓多自由度参数是指在广义坐标系中对起重机起到约束调节作用的参数,其受到起重机装卸货物总质量、运输总长度等条件的共同影响[10-11]。但常规意义上,多自由度参数的定义结果受到传输铁索或线索柔软程度的影响,而传输铁索或线索柔软程度会受到铁索或线索密度ρ[12]、质量m以及体积V的影响。假设在对自动化港口集装箱起重机进行操作的过程中,只有两个多自由度参数,则可根据上述参数值获得这两个多自由度参数,分别为起重机装卸两种不同货物时传输铁索或线索的柔软度λ1,λ2:

(1)

式中:B1,B2分别为起重机装卸的两种不同货物的总质量;Q1,Q2分别为起重机装卸两种不同货物时的运输距离;w1,w2为装卸两种货物时不同的装卸调节影响变量;e1,e2分别为装卸两种不同的货物的传输权限值。

2.2 全局坐标系建立

根据获取的多自由度参数,建立全局坐标系。通常情况下,全局坐标系以起重机所装卸货物的重力方向为X轴正方向,以垂直于X轴正方向的方向为Y轴正方向,Z轴正方向的定义遵循右手法则,可近似看作以货物横、纵移动距离为四边形的对角线[13]。图5为基于多自由度的港口集装箱起重机全局坐标系。

图5 基于多自由度的全局坐标系

为有效提升起重机结构参数化建模的精准性,在进行约束计算时采用ANSYS有限元分析软件进行计算,通过区分多自由度参数在X轴、Y轴和Z轴3个方向上分向量的方式,得出精准的全局坐标系定义公式,具体如公式(2)所示。

(2)

式中:l,p,d分别为港口集装箱起重机全局坐标系的X,Y,Z轴方向的分向量;i为初次累积的边界数值下限;R为水平全局系数;f为竖直全局系数;ε为区别关系式。

2.3 约束性参数耦合

约束性参数耦合是在全局坐标系的基础上,对起重机的工作范围进行设置。假设起重机自由度为已知值,且全局坐标系中X,Y,Z轴的边界条件固定[14],根据实际情况在起重机运行机构支撑轮位置施加约束,支撑轮所在位置示意图如图6所示。

图6 起重机支撑轮约束情况

由于支撑轮的运行方向会受到约束,且轮体与线索间不存在脱离连接的可能,因此支撑轮在起重机装卸货物处于垂直方向时会被约束。

2.4 参数化模型的建立

起重机参数化模型不以直线和关键点作为研究对象,而是以多自由度节点和结构单元作为研究对象。基于多自由度的参数化模型能够对港口集装箱起重机装卸行为进行直接约束,参数化模型可以计算货物运输过程中的瞬时位置,使起重机执行机构的运行不再受到水平、竖直等位置条件的限制,使货物运输具有一定的灵活性[15]。设hX,hY,hZ分别代表起重机在X,Y,Z3个方向上可承受的装载质量,根据式(2)可将基于多自由度的起重机参数化模型GXYZ表示为:

(3)

至此,完成对自动化港口集装箱起重机机械结构与参数优化的设计。

3 实验与结果分析

以港口集装箱起重机作为模拟主体,在多自由度参数保持不变的前提下,无限延长实验时间,并截取其中数据相对稳定的时间段,分析该时间段内自动化港口集装箱起重机的实际应用情况。CL曲线、Cd曲线是港口集装箱起重机自动化应用程度的重要表现形式,通常情况下,CL曲线和Cd曲线都由主变化形式和辅变化形式组成,且两种表现形式的贴合程度越高,表示集装箱起重机的自动化应用水平越高;反之,则越低。F拓扑系数、W拓扑系数是通过CL曲线与Cd曲线相互作用得到的,在指定的时间段内,若W拓扑系数始终低于F拓扑系数,表示起重机的自动化程度较高;反之,则表示其自动化程度较低。

3.1 实验设备与平台

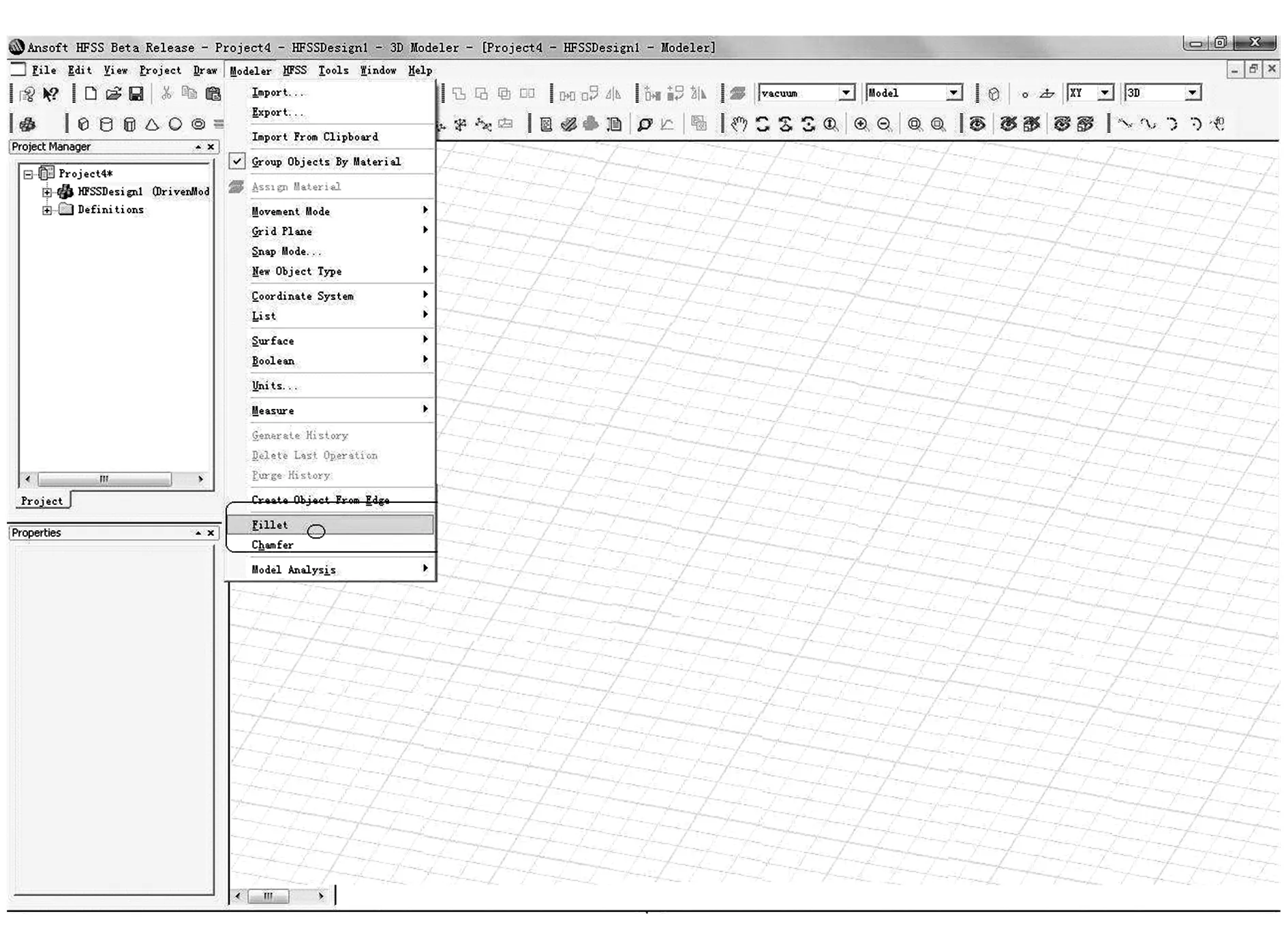

Resource Builder是一种具象化的图像处理软件,可根据各时间节点的数值变化情况,生成准确的变量曲线。运用该软件生成港口集装箱起重机模拟图,再在分屏中设置CL曲线、Cd曲线参数,借助图像生成软件记录模拟环境下CL曲线与Cd曲线的变化情况。仿真软件界面如图7所示。

图7 模拟界面

3.2 实验结果分析

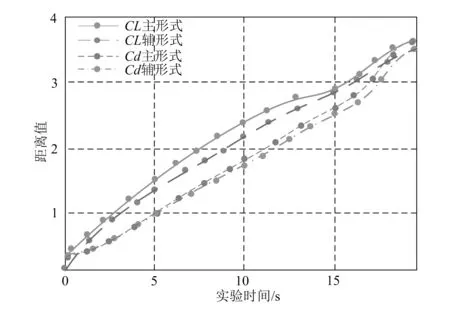

图8为模拟得到的起重机CL曲线、Cd曲线的变化情况。

图8 曲线变化图

分析图8可知,在整个实验过程中,CL主形式与CL辅形式之间的距离由大渐小,而Cd主形式与Cd辅形式之间的距离始终较为接近。因两种曲线所示的相同时段的差值不超过1,故可认为CL曲线、Cd曲线均具有较高贴合度,说明起重机有较高的自动化水平。

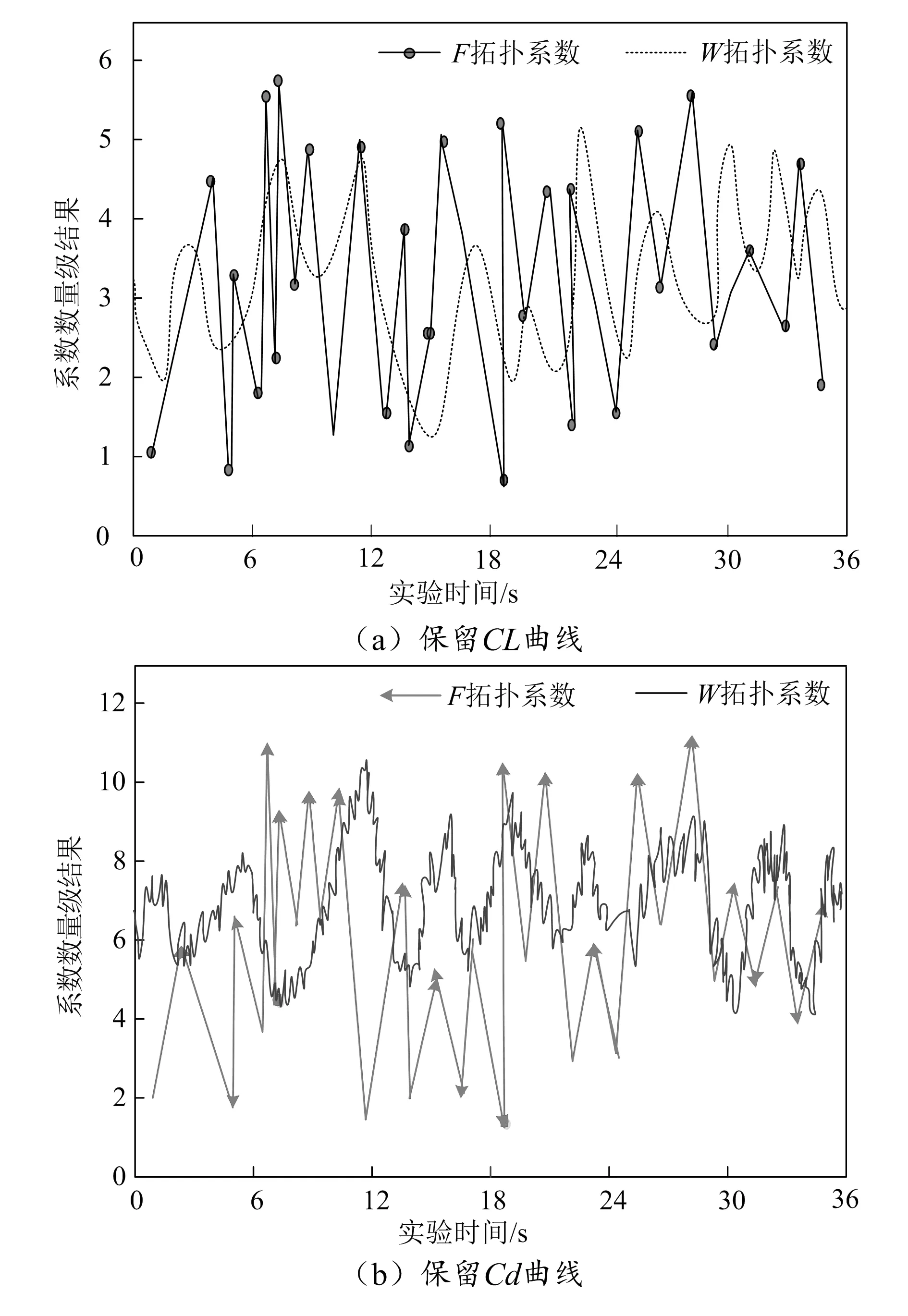

调节分屏界面中的参数,只保留CL曲线,并利用Pixel Editor软件记录集装箱起重机W拓扑系数与F拓扑系数的变化情况,如图9(a)所示;继续调节分屏界面中的参数结构,只保留Cd曲线,并利用Resource Builder软件记录集装箱起重机W拓扑系数与F拓扑系数的变化情况,如图9(b)所示。

图9 W和F拓扑系数变化图

为避免曲线重合,图9(a)、图9(b)设置了不同的纵坐标数值。分析图9可知,F拓扑系数的极值始终大于W拓扑系数,且不随实验时间的增加而发生改变,因此可以说F拓扑系数大于W拓扑系数恒成立。

为进一步分析结构优化后起重机的性能,对集装箱堆放精度加以分析,结果如图10所示。

由图可以看出,优化后的起重机能够将两个集装箱之间的堆放误差控制在50 mm之内,堆放精度较传统起重机提高了2倍。主要原因在于建立了基于多自由度的起重机结构参数化模型,使优化后的起重机各设备之间的连接紧密程度有所提高,从而提升了堆放精度,进一步实现了机体自动化程度的提升。

图10 起重机集装箱堆放精度结果分析

翻箱作业时间延长对码头提箱作业效率有一定的影响,会造成作业成本上升,因此对传统起重机与优化后的起重机的翻箱作业时间进行对比分析,结果见表1。

表1 自动化港口集装箱起重机翻箱作业时间对比 s

由表1可以看出,优化后起重机的翻箱作业时间比优化前减少了约16 s,主要原因在于优化后起重机能够直接约束港口集装箱装卸行为,提高了装卸速度,减少了翻箱作业时间。

4 结束语

自动化应用程度是衡量港口集装箱起重机性能的重要指标。本文基于多自由度对自动化港口集装箱起重机进行优化设计,以此来提高起重机的自动化程度。实验结果表明,结构优化后起重机的集装箱堆放精度提高约2倍,翻箱作业时间平均减少16 s,充分说明在本文方法下起重机的性能得到了提升。但本文的研究没有考虑故障因素的影响,可能会导致起重机作业不稳定,因此接下来会以稳定性作为重点研究内容进行深化研究。