浅谈电解铝生产中如何提高氧化铝输送效率及保持输送设备的稳定性

2020-04-02杨贵森

杨贵森

(四川启明星铝业有限责任公司, 四川 眉山 620041)

国内电解铝在氧化铝输送这一领域,多使用超浓相输送,其中斗式提升机使物料得到高势能后,才能运用超浓相输送技术将物料转送至料仓达到物料输送的目的。在传统的斗式提升机使用过程中,会出现不同问题的故障,提升机的故障率较高,物料输送效率降低,常规情况下,提升机的提升效率基本上控制在设备额定的80%,即如果提升机出厂时的输送量为100 t/h,则在实际使用过程中的输送量一般会在80 t/h,基本上都会低于额定量运行,这样才能保障设备的连续稳定运行,不然提升机就有可能超负荷运转的可能,导致设备故障或者损坏设备。

1 传统斗式提升机的保护设计

提升机生产厂家在生产斗式提升机时,基本只考虑设计了斗式提升机的上下偏移报警、转速报警、底部高料位报警等,报警控制不全面。报警发出后,依靠人来响应操作会不及时,易造成设备故障的扩大化甚至损坏设备。同时这些报警没有和系统内的相关设备参数、执行机构进行联络,适应性差。

2 传统斗式提升机的控制方式

提升机在过载或故障停机后,没有有效的综合联锁控制来保护斗式提升机,同时也没有及时阻断进料口向提升机注入氧化铝,氧化铝会不断进入提升机内部,直至物料堆积到提升机进料口为止,将提升机底部转轮及料斗淹没。造成电机堵转过电流而跳闸停机,电机损伤较大。且每次清理积料难度大,设备的维护难度大,时间较长,影响生产。

3 氧化铝输送流程简要介绍

电解铝厂氧化铝仓库的氧化铝,经行车吊运到划包平台(1.55 t/袋),人工划包,将氧化铝卸入料斗,经过滤网进行过滤进入超浓相溜槽,进入流量调节箱(含除渣功能),进入提升机入口,提升高度到36 m经出料口进入斜槽,进入溜槽,进入中转料仓(容积25 m3),再从中转仓底部出口进入后段超浓相溜槽直到电解厂房料仓。氧化铝输送流程简要如下:

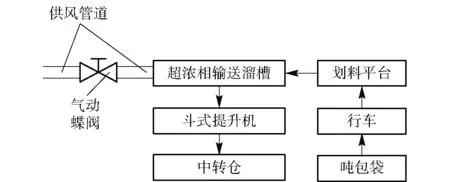

氧化铝吨包袋—行车—划包工—料斗—过滤网—溜槽(末端溜槽含气动蝶阀)—流量调节箱(含除渣功能)—提升机入料口—提升机提升—提升机出料口—斜槽—溜槽—中转仓—后续溜槽—电解料仓,示意图如图1所示。

图1 氧化铝输送流程图

4 常规的物料输送系统的缺点

(1)常规的控制方式没有流量调节箱,没有气动蝶阀,没有联动控制系统,物料输送时间较长,运行成本高,故障率高。

(2)常规的物料输送系统中,提升机设计为一用一备,进行4班3运行,提升机的运行负荷一般控制在设计的50%~80%,以此降低提升机的故障率。但是,一旦提升机进料口物料进入不均(进入过多),也会造成提升机过负荷并停机。

(3)提升机出口物料进入溜槽再进入中转仓后,有时中转仓出料口出料不及时,或者出料溜槽堵塞等,影响物料排出的速度,中转仓内物料会不断上升,直至料仓满,提升机提上的物料进入不了中转仓,导致物料返回到提升机底部,提升机机体内部物料不断积聚,提升机负荷增加,最终过负荷而停机。这样的停机对设备损坏极大:皮带、料斗、轴承、电机及调节机构等都会受到损害。

(4)失去综合保护的提升机在使用过程中故障率高,系统运行不稳定,物料输送量降低,维护难度大,维护成本高(消耗备件较多,维护人手增加、维护时间长),影响整个生产的正常开展,同时设备寿命大大降低,物料输送跟不上下游生产所需物料要求,且每一次故障处理,要排除大量堆积在提升机底部的氧化铝,工作量大且花费时间长,严重影响生产的正常运行。

5 氧化铝输送系统的优化

在该氧化铝输送系统中,提升机是核心环节,是最关键的设备,也是故障最多的设备,提升机的提升效率和稳定性就决定了该输送系统的输送能力。为了最大限度的增加提升机的提升量,同时又保护提升机,尽可能降低提升机的故障,延长设备使用寿命,在该套输送设备中,保持常规提升机的控制模式下,新增加设计以下内容:

(1)下料料斗安装5×5过滤网,进行粗过滤,降低氧化铝物料中的大颗粒物料,有利于后续物料输送的顺畅。

(2)在斗式提升机的进料溜槽安装气动蝶阀(进料口前的一节溜槽),控制溜槽供风来控制向提升机送料,气动蝶阀采用电磁阀控制的气动蝶阀。

(3)斗式提升机的顶部出料进入中转仓,中转仓安装有料位计和料位开关,料位计有数字显示表,实时显示料位高度,可联合设置该料位的报警输出,料位开关有上限和下限报警输出。

(4)斗式提升机的运行电流加装带报警输出的电流表,时时监控提升机电机运行情况,电流表设置上限和下限报警输出,及时实现联动。

(5)斗式提升机的上下四个偏移报警、底部高料位报警,斗式提升机转速报警,在划包平台处安装有报警箱,每个报警均有相对的报警灯。有一个汇总的声光报警器,出现任何一个故障报警均会触发声光报警器。

(6)将上述的各类报警,汇总控制进料溜槽气动蝶阀。

(7)在提升机入料口前段安装流量调节箱,调节提升机的进料量。

(8)除尘器收尘管在提升机顶部1分为2分别接提升机及中转仓且收尘支管道上安装手动蝶阀,便于风量调节,保证提升机的物料完全进入中转仓,避免因负压将氧化铝倒吸回提升机内部,降低提升机提升效率。

6 新功能描述

(1)过滤网由10×10改为5×5,提高过滤效果,进入流程的大颗粒物料较少,氧化铝输送较为顺畅。

(2)斗式提升机带料运行过程中,顶部出料口连接的中转仓,如果中转仓出现高料位(中转仓总高2 m,高料位设置为1.4 m,并输出报警),则关闭斗式提升机的进料溜槽的供风阀(气动蝶阀),让斗式提升机不再进料,同时触发划包平台上的声光报警器,以此来防止中转仓装满后斗式提升机堵料。

(3)斗式提升机带料运行过程中如遇过载,电机与减速机联轴器为液力耦合器,液力耦合器的易熔塞会融化将液力耦合器内的油全部喷出,或联轴销子断裂,此时电机空转,提升机内料斗停转。提升机的运行电流低于24 A(带报警输出的电流表下限报警设置为24 A),带有报警输出的电流表输出信号,则自动关闭斗式提升机的进料溜槽的供风阀(气动蝶阀),同时触发划包平台上的声光报警器,避免斗式提升机里堵料过多。

(4)斗式提升机带料运行过程中负荷过大,运行电流超过45 A(带报警输出的电流表上限报警设置为45 A),带有报警输出的电流表输出信号,则自动关闭提升机的进料溜槽的供风阀(气动蝶阀),同时触发划包平台上的声光报警,防止斗式提升机过载。

(5)斗式提升机带料运行过程中,上下四个偏移报警、底部高料位报警、提升机转速报警,其中任何一个报警的话,均会自动关闭提升机的进料溜槽的供风阀(气动蝶阀),同时触发划包平台上的对应报警灯和声光报警器。

(6)斗式提升机的上下四个偏移报警、底部高料位报警、斗式提升机转速报警、电流报警、料位报警,其中出现任何一个报警,斗式提升机的进料溜槽的供风阀(气动蝶阀)将一直处于关闭状态,此时运行人员需及时联系检修人员,查找原因并处理故障后,才能手动打开斗式提升机进料溜槽的供风阀(气动蝶阀),斗式提升机进行正常转料。

(7)现场测试提升机的实际提升能力,根据电流大少,设定流量调节箱的阀门开度,控制好均匀给料。

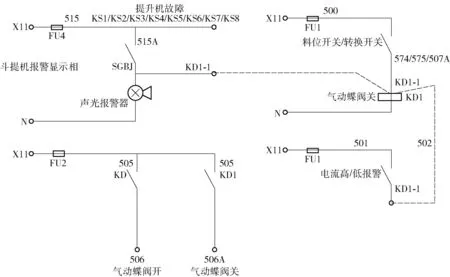

图2 氧化铝输送流程电气控制图

(8)除尘器收尘管在提升机顶部1分为2,分别接提升机及中转仓且收尘支管道上安装手动蝶阀,便于风量调节,保证提升机的物料完全进入中转仓,避免因负压将氧化铝倒吸回提升机内部,降低提升机提升效率。该两个手动蝶阀开度要求:①满足提升机料斗里面的物料能全部倒入斜槽,完全流入中转仓内;②中转仓内负压不能过高,连接该管道的手动蝶阀开度既要满足物料全部进入中转仓,又要满足仓内物料能够顺利从仓底出料管流出进入后续段溜槽,不能在此节点处现成气阻而影响仓内物料流出。

7 氧化铝输送流程电气控制

氧化铝输送过程中,存在许多不确定因素,如氧化铝人工划包存在划包的速度或块或慢,这样进入料斗中的氧化铝量在各个时段是不同的,一会大,一会小,还有不同厂家的氧化铝品质不一样,溜槽输送氧化铝的速度也不一样,这些因素就导致进入斗式提升机中的氧化铝量不均匀(进料量或大或小),因此,常规提升机一般都运行在较低的负荷状态下,以保住氧化铝量增多的情况下,有富裕的负荷提升增加的物料,否则设备都会因过负荷而出现设备故障。结果是提升机提升能力大大降低,降低输送系统效率,不经济,且也排除不了因物料过于增多而造成设备故障的可能。本控制系统就是解决上述因素而设计,做到提升机最大提升能力,长期满载运行,降低故障,保护设备,如图2所示。

(1)将提升机的8个位置感应开关信号并节入控制系统(图2中KS1、KS2、KS3、KS4、KS5、KS6、KS7、KS8),当这8个信号中任意一个信号出现,则515 A带电,继电器SGBJ动作,声光报警器动作报警。同时信号发送到KD1继电器动作,驱动气动蝶阀动作关闭气源,停止溜槽走料,提升机不进料,提升机空负荷运转;

(2)中转仓料位到达高料位时(即在料仓进料多,出料少或者不出料),料位开关或转换开关发出信号,KD1继电器动作,驱动气动蝶阀动作关闭气源,停止溜槽走料,提升机不进料,料仓不在进料。同时,将信号传送到声光报警器动作报警。

(3)当提升机电机运行电流高于设定的高电流值时(或者低于低电流设定值时),监测电机运行的电流表发出信号,KD1继电器动作,驱动气动蝶阀动作关闭气源,停止溜槽走料,提升机不进料,提升机空载运转。同时,将信号传送到声光报警器动作报警。

经过以上三方面的控制,将提升机在提升物料的过程中所可能出现的不利因素都涵盖其中,就可以很大程度增加提升机的提升量,同时保证设备的安全运行。

8 运行效果

(1)经过这样设计后,提升机运行过程中得到很好的保护,不会因为某一个故障造成对提升机的破坏,提高了供料系统的稳定性。斗式提升机在此连锁控制保护下,也提高了提升机的输送物料能力,提升机出厂设计为80 t/h,经各方面改进,现提升能力达110 t/h,大大提高了系统的氧化铝输送能力。改造后较设计提高37.5%,原先需要2个班完成的生产任务,现只需要1个白班就能完成。较大的节约了运行成本。

(2)同时,在任何故障状态下,提升机进料溜槽停止进料,没有多余的氧化铝粉料进入提升机底部,在处理起故障来省时省力,只要故障一排除,即可再次启动提升机提升转运物料。否则一般故障一次,进入提升机底部的物料大约1吨多,全靠人力将物料清理出提升机,物料放置在提升机地坑内,再一袋一袋手工装袋,再将装好袋的物料扛出地坑,搬运到上个流程中的下料料斗中,返回工艺流程继续使用。这样的处理过程费时费力,每出现一次故障,需要4~5人至少4~5小时才能恢复生产,对生产影响很大。现在处理几乎就是几分钟到十几分钟,1人处理就可以完成。

(3)经过上述设计施工运行两年多,设备运行稳定,原计划设计两套提升机,因目前设备运行较为可靠,故障极低,另一台提升机暂时未增加,减少了设备的投入费用。

9 结束语

本文简要阐述了电解铝厂氧化铝超浓相输送系统中提高氧化铝输送效率及保持输送设备的稳定性。该新增设计部分在生产实际运行过程中效果较好。在氧化铝输送过程中,为企业产生了较好的经济效益。氧化铝输送效率是一项长期的、持续改进的工作,在未来的生产实践中,也许还有更优化的工艺及设备。