综放工作面产尘分布规律及综合治理技术

2020-03-31陈芳

陈 芳

(中煤科工集团重庆研究院有限公司,重庆 400037)

粉尘是我国煤矿五大灾害之一,不仅会引起煤尘爆炸事故,还会使长期从事煤矿行业的工人患尘肺病、矽肺病等职业病[1]。近年来,随着煤矿设备开采能力的不断提升,矿井高产、集约化生产的发展模式,导致采场空间粉尘污染越来越突出[2-5],井下工作面的粉尘产量也越来越大,已经成为现代化矿井健康开采的主要问题。综放工作面作业产生的粉尘主要来自于采煤机割煤作业、放煤作业和移架作业过程中[6-8],是煤矿产尘量最大的作业场所,其产尘量约占矿井产尘量的60%[9-12],其粉尘浓度可以达到2500~3000mg/m3,大大超过新版《煤矿安全规程》中总粉尘浓度4mg/m3的管理标准。因此,要想采取针对性有效的粉尘防治措施,降低井下综放工作面的粉尘浓度,取得较好的防尘效果,首先要对工作面产尘特性及分布规律有所了解,才能针对性采取治理措施。

综采工作面技术与装备正在经历从单一化、多元化、自动化、智能化发展的阶段[13-16]。综合防尘技术及装置也正在向多元集成智能化方向迈进,本文在掌握综放面产尘规律基础上,提出了以尘源跟踪为依托的多个防尘子系统集成的智能联控喷雾降尘系统对工作面粉尘进行治理,对于改善作业地点的工作环境、保障煤矿的安全生产和煤矿工人的身体健康及粉尘治理技术发展具有重要的现实意义。

1 工作面概况

经取样测试,王家岭煤矿20106综放工作面所开采的2#煤层属于低渗透、难湿润、极干燥易破碎、绝对憎水性煤层。采用落锤法利用MC-1型煤岩产尘实验装置测试煤的产尘能力,即煤在单位能量作用下产生的细微粉尘含量,一般煤产生的细微粉尘含量与破碎能量成正比。通过测试可知:该煤层产尘能力较高,生产过程中会产生大量粉尘。测试结果见表1。

表1 2#煤层理化性质

20106综放工作面长度269m,采高为3.1m,放煤高度3.6m,日进尺6m。工作面采用U型通风,供风量为1350m3/min,实测采煤工作面平均风速能达到1.5m/s以上,在采煤机附近的局部风速可以达到3.0m/s以上。工作面选用MGTY-650/1605-WD型采煤机和ZFY10000/23/34型放顶煤液压支架。为保证采煤工作面防尘供水需要,选用BPW315/16单列式柱塞泵3台(两用一备,其中一台供内喷雾,一台供外喷雾)和BPW516/16单列式柱塞泵2台(一用一备)保障防尘用水压力。

通过现场调研,采煤机内喷雾由于堵塞基本无法正常工作,仅在采煤机面上布置有朝向滚筒的喷雾装置,每个喷雾装置配备三个喷嘴,喷雾压力约为2~4MPa,上风侧喷雾有效射程很难到达采煤机滚筒位置,降尘效果较差,而针对降柱移架及放顶煤等尘源基本没有相应的治理措施,粉尘污染极其严重。在工作面回风巷距离端头30m处布置有2道网状挡尘帘,挡尘帘上方布置有手动喷雾,开启与否受人为因素较大。

2 尘源点及产尘特性

综放工作面是机械化矿井连续产尘强度较大的作业场所,各项工序都会产生大量的粉尘。整个工作面包括进风巷的产尘工序主要包括进风巷输送带、一部机尾转载、破碎机、前后部刮板运输机转载、采煤机割煤、降柱移架。通过现场调研发现:

1)逆风割煤垮落产尘量较大。其原因主要是由于采煤机逆风割煤时,前滚筒处于上风侧割顶煤,垮落产尘严重;同时,位于采煤机前方陆续收回支架前探梁及护帮板,收回的过程中,摩擦产生的碎煤和部分顶煤垮落产尘,产尘量极大且具有阵发性;其次,当前滚筒割顶煤时,顶煤及前方煤壁受煤机挤压破碎,大量煤块垮落并冲击到刮板机中部槽中,瞬间产生大量的冲击煤尘。

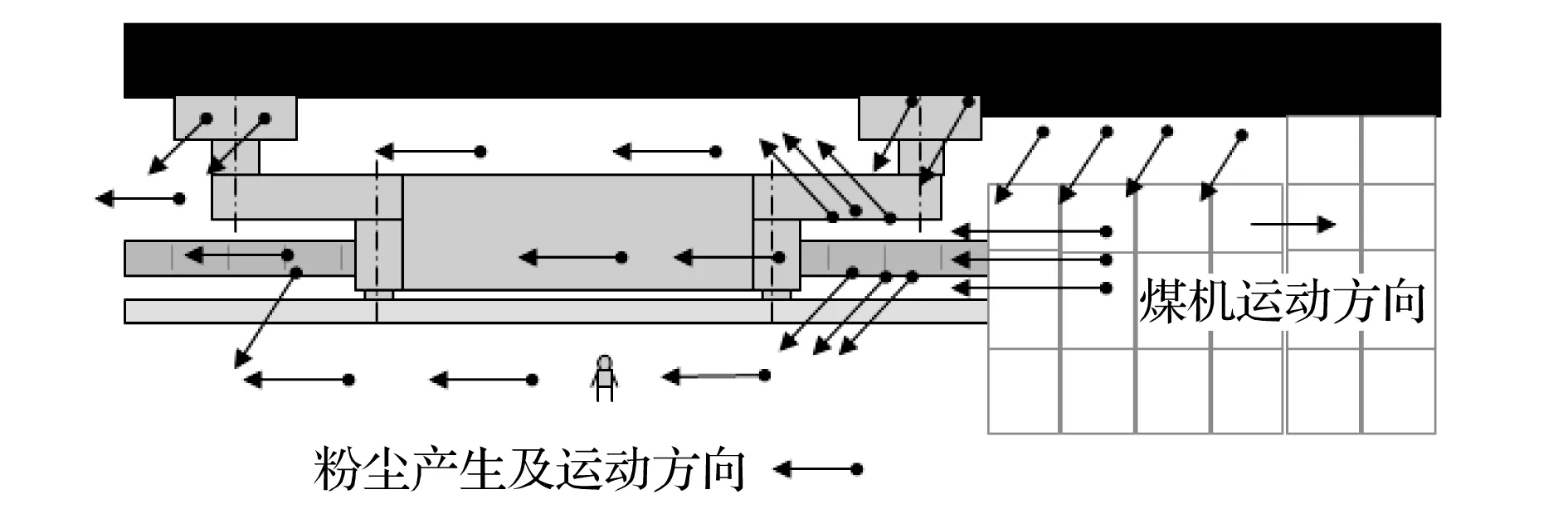

2)司机位置处粉尘浓度较高。其原因主要是由于收前探梁和采煤机前滚筒割顶煤时,大量的煤块垮落下来,产生的落煤扬尘和冲击煤尘,上述两部分煤尘在高速风流作用下迅速扩散,并向下风运动,含尘气流就受到截割电机、摇臂及电缆槽阻挡;含尘气流一部分通过采煤机摇臂后的通道靠煤壁一侧运动,第二部分是翻过截割电机通过采煤机机面向下风流运动,第三个部分则是翻过电缆槽进入人行道,通过司机作业区域向下风运动,到达司机位置处,如图1所示。

图1 逆风割煤粉尘运动方向示意图

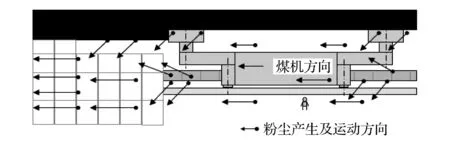

3)顺风割煤粉尘扩散较小。顺风割煤时,采煤机前滚筒割顶煤,由于采煤机下风侧无直接阻挡,破碎垮落产生的粉尘随风流沿煤壁向下风侧运动,只有部分扩散到人行道空间,使得作业人员出粉尘浓度较小。顺风割煤含尘气流运动方向如图2所示。

图2 顺风割煤粉尘运动方向示意图

4)降柱移架产尘严重。降柱移架作业下风侧粉尘突发增加,主要是由于在移架过程中支架顶梁与顶煤发生摩擦,产生大量细微颗粒,并从支架两侧缝隙掉落,受风流扩散影响,迅速弥漫至整个作业空间。

通过观察,现场粉尘污染严重,急需进行有效治理。为能精准治理工作面粉尘,必须针对整个工作面粉尘浓度进行测试,得到分布规律,为建立和优化治理措施提供基础支撑。

3 工作面粉尘浓度分布规律

通过采用CCZ20型粉尘浓度采样器按照风流流动方向依次连续测试进风巷、回采空间、回风巷等地点粉尘浓度,得到整个工作面粉尘浓度分布规律。

3.1 进风巷粉尘浓度分布

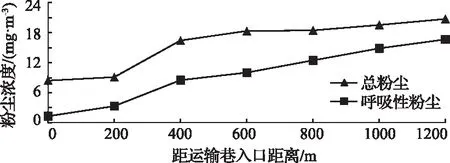

沿着风流方向从巷口至工作面端头,每间隔200m测试一组数据,得到进风巷内粉尘浓度分布如图3所示。

图3 进风巷粉尘浓度分布

通过测试可知:进风巷生产期间粉尘浓度呈增大趋势,在进风巷入口,总粉尘浓度为8.4mg/m3,呼吸性粉尘浓度为1.3mg/m3,沿着风流方向总粉尘浓度不断地升高,到达一部机尾转载点时,总粉尘浓度为20.7mg/m3,呼吸性粉尘浓度为16.6mg/m3,粉尘来源主要为皮带运输震动产尘以及因风流运动造成的扬尘。

3.2 回采空间粉尘浓度分布

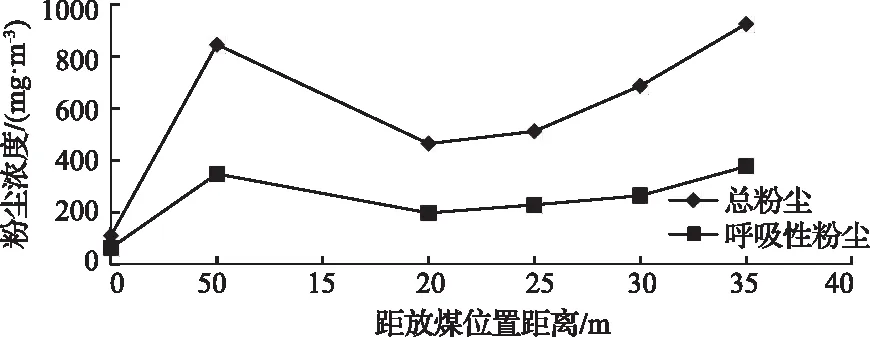

工作面的主要尘源点有采煤机割煤、放顶煤以及降柱移架环节,在采煤机附近,每间隔5m测试一组粉尘浓度,得到采煤机顺逆风割煤时沿风流方向的粉尘浓度分布。

3.2.1 逆风割煤期间

箫声流淌,四小姐进入乐音营造的世界。她仿佛看见,一只哀鸿在寒潭照影,在青霄孤鸣,心中突如其来涌上阵阵感动,再看面前的腊梅,仿佛也跟着颤动。

采煤机逆风割煤时工作面粉尘浓度分布如图4所示。经测试可知:采煤机逆风割顶煤时,上风侧滚筒割顶煤,下风侧滚筒割底煤,风流经过采煤机前滚筒总粉尘浓度达到2312mg/m3,采煤机司机位置处总粉尘浓度为1125mg/m3,后滚筒处总粉尘浓度为827mg/m3,经过降柱移架尘源叠加作用后总粉尘浓度增加至1034mg/m3,其中采煤机前滚筒处粉尘浓度最高,整体呈现粉尘浓度随风流方向,先迅速增加、再逐渐减小、采煤机机尾10m至20m位置小幅增加、随后逐渐减小的趋势。

图4 逆风割煤粉尘浓度分布

3.2.2 顺风割煤期间

采煤机顺风割煤时工作面粉尘浓度分布如图5所示。

图5 顺风割煤粉尘浓度分布

从图5可知:采煤机顺风割煤时,风流依次经过放顶煤、采煤机后滚筒、前滚筒等尘源点,经过放顶煤位置后总粉尘浓度达到847mg/m3,采煤机后滚筒、司机处及前滚筒处总粉尘浓度分别达到465mg/m3、513mg/m3、665mg/m3,总体产尘量相对逆风割煤时有所减小,呼吸性粉尘浓度与总粉尘浓度变化趋势相似,都呈现先增大后减小再增大的趋势。

3.3 回风巷粉尘分布

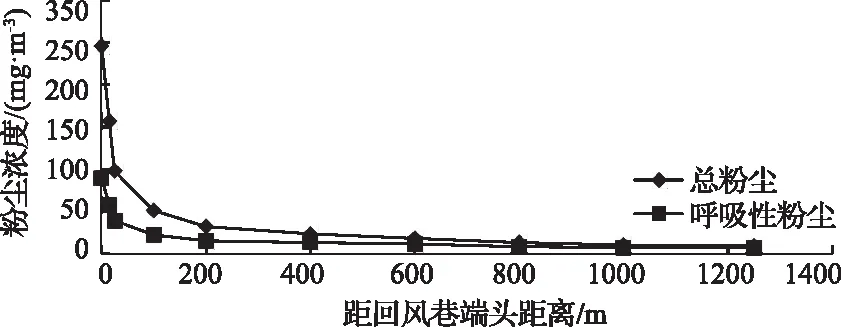

工作面回风巷道并无尘源点,粉尘主要来源于工作面生产作业,回风巷内粉尘浓度变化规律如图6所示。

图6 回风巷粉尘浓度分布

从图6可知:工作面回风巷粉尘浓度沿风流方向总体呈现下降趋势,距离工作端头越远粉尘浓度越小,其中总粉尘沉降速率大于呼吸性粉尘。在回风巷回风端头总粉尘浓度为246mg/m3,而200~400m范围内,粉尘沉降速率减缓,呼吸性粉尘浓度所占比例逐渐增大;在400m之后,粉尘浓度基本稳定并缓慢降低。

4 粉尘治理技术

针对进风巷、工作面、回风巷粉尘产尘特点及分布规律,20106综放工作面采用综放面智能联控高效喷雾降尘技术进行综合治理。该技术首先利用风流净化系统对进风巷风流进行净化处理,避免进风巷粉尘进入工作面;其次,对采煤机、支架等重点产尘区域,利用智能跟踪喷雾技术,在采煤机上下滚筒尘源处,及时湿润垮落煤体,实现就地灭尘,最大限度防止粉尘飞扬;结合采煤机控尘技术,控制和引导浮游粉尘或含尘风流靠煤壁一侧运动,在煤壁侧实现集中降尘,避免其向人行道扩散进而危害作业人员;通过合理设计支架架间喷雾布置方式及喷雾参数实现快速湿润降柱移架及放顶煤过程中产生的破碎煤体,从源头上减少粉尘的产生量;最后通过回风巷集中喷雾及捕尘作用,净化工作面未处理粉尘,从而实现解决整个工作面的粉尘问题,并最终形成了一套适用于类似工作面的智能联控喷雾降尘系统。该系统按不同尘源点的治理途径可以分为进风巷防尘、采煤机割煤防尘、放顶煤防尘、降柱移架防尘及回风巷防尘等5个子系统组成。

4.1 进风巷防尘子系统

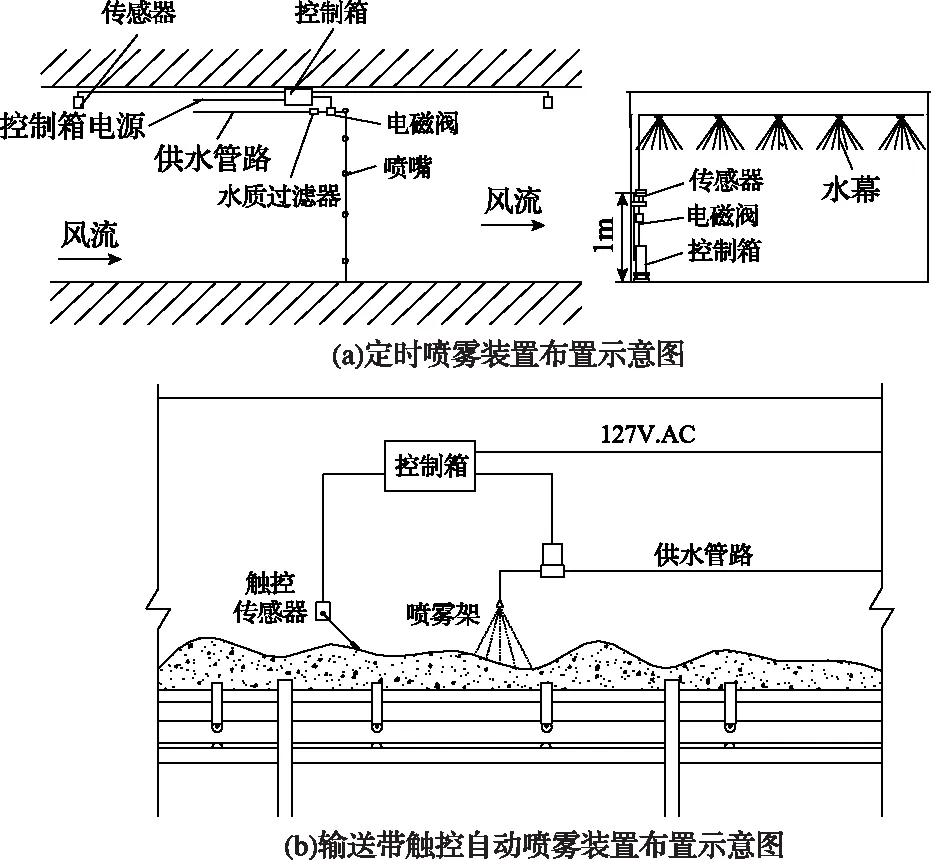

图7 进风巷防尘子系统安装布置示意图

4.2 采煤机割煤防尘子系统

主要由布置于支架顶部的采煤机尘源跟踪喷雾装置,以及布置于采煤机机身上风侧方向机面外缘处、距采煤机上风滚筒行走部约1m位置的悬臂式含尘气流控降尘喷雾装置、悬挂于含尘气流喷雾控降尘装置下方的长度4m、宽度1m的控尘帘、布置于采煤机机面的2道喷雾控降尘装置,以及布置于采煤机下风侧滚筒摇臂根部位置的负压二次喷雾控降尘装置等组成。其中布置于支架顶梁的所有尘源跟踪喷雾装置采用一套高压泵站供水,供水压力约8~10MPa,喷雾流量为180L/min,通过自动定位采煤机位置实现顺次开启和关闭;布置于采煤机机身上的所有喷雾采用另外一套高压泵站供水,供水压力5~6MPa,喷雾流量为160L/min,通过手动控制实现喷雾的开启和关闭。采煤机控降尘防尘子系统布置方式如图8所示。

图8 采煤机防尘子系统安装布置示意图

4.3 放顶煤防尘子系统

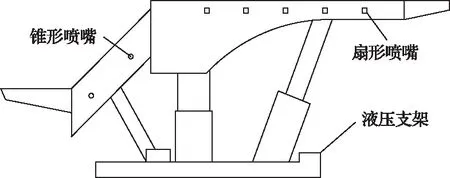

主要由布置于支架尾梁放煤口处的喷雾装置、控制阀及高压管路组成,与采煤机防尘子系统中布置于支架顶部的高效抑尘喷雾相同,采用同一套高压泵站供水,垂直于后部运输机中部槽向下喷雾,同时开启相邻支架喷雾,供水压力约8~10MPa,喷雾流量为75L/min,通过定位采煤机实现顺次开启和关闭,安装布置如图9所示

图9 放顶煤防尘子系统安装布置示意图

4.4 降柱移架防尘子系统

主要由布置于支架两侧的侧护板喷雾、支架断面喷雾、控制阀及高压管路等组成,与采煤机防尘子系统中布置于支架顶梁的喷雾共用一套高压泵站供水,供水压力约8~10MPa,喷雾流量为80L/min,通过感知降柱移架液缸压力变化,实现自动顺次开启和关闭,如图10所示。

图10 降柱移架防尘子系统安装布置示意图

4.5 回风巷防尘子系统

主要由布置于巷道顶部的断面喷雾及布置于距回风巷端头30~50m的两道捕尘网及管路等组成,采用静压供水,定时自动控制开启和关闭,供水压力约2~3MPa,断面喷雾布置方式与进风巷定时喷雾相同。

按照上述各子系统技术参数在20106综放工作面进行调试应用后,测试逆风割煤条件下系统使用前后工作面各点粉尘浓度,综合降尘效果见表2。

采煤工作面智能联控高效喷雾降尘系统使用以后,逆风割煤时各尘源点处的粉尘浓度均有大幅的降低,采煤机逆风割煤时司机处的总尘及呼吸性粉尘浓度可分别控制在52.6mg/m3和27.4mg/m3,降柱移架司机处的总尘及呼吸性粉尘浓度可分别控制在50.8mg/m3和22.3mg/m3以内,工作面采煤机附近综合降尘效率达到90%以上,进回 两巷粉尘浓度控制在20mg/m3左右,效果显著,可有效缓解综放面粉尘污染问题。

表2 综合降尘效果(逆风割煤)

注:各类喷雾均正常使用。

5 结 论

1)工作面进风巷粉尘浓度随风流方向一直呈增加趋势,回风巷内粉尘浓度呈减小趋势,进回风两巷粉尘浓度距离工作面端头越近粉尘浓度越大,但回风巷呼吸性粉尘的含量随着距离的增加而增大。

2)在工作面割煤空间采煤机附近,沿风流前进方向,粉尘浓度呈现先迅速增加、再逐渐减小、采煤机机尾10m至20m位置小幅增加、随后逐渐减小的变化趋势;采煤机逆风割煤时,其中司机位置处总粉尘浓度达到1125mg/m3,呼吸性粉尘浓度为778mg/m3;采煤机顺风割煤时,滚筒及采煤机司机处粉尘浓度相对较小,其中司机位置处总粉尘513mg/m3、呼吸性粉尘浓度为232mg/m3。

3)经采用智能联控高效喷雾降尘系统进行粉尘综合治理后,逆风割煤时各尘源点处的粉尘浓度均有大幅的降低,采煤机逆风割煤时司机处的总尘及呼吸性粉尘浓度可分别控制在52.6mg/m3和27.4mg/m3,降柱移架司机处的总尘及呼吸性粉尘浓度可分别控制在50.8mg/m3和22.3mg/m3以内,工作面采煤机附近综合降尘效率达到90%以上,进回两巷粉尘浓度控制在20mg/m3左右,效果显著,可有效缓解综放面粉尘污染问题。