承压水上含隐伏构造底板突水机理研究

2020-03-31魏大勇孙亚楠闫奋前吴俊达

魏大勇,孙亚楠,闫奋前,吴俊达

(1.山西岚县昌恒煤焦有限公司,山西 岚县 033599;2.山东科技大学 矿山灾害预防控制国家重点实验室培育基地,山东 青岛 266590;3.矿业工程国家级实验教学示范中心,山东 青岛 266590)

随着煤炭开采时间的延续,浅部以及赋存情况良好的煤炭资源逐渐被开采殆尽[1]。在面临居高不下的煤炭需求下,煤炭开采逐渐转向深部以及赋存条件复杂且危险的煤炭资源,这就使得煤炭开采的危险性大幅增加[2,3]。在众多的煤炭生产安全事故中,矿井水害一直是煤矿最严重灾害之一[3-7]。在众多的突水事故中,煤系陷落柱又是底板突水的主要因素之一[8-10]。煤系陷落柱是煤系下伏可溶岩系中的大跨度溶洞发生持续向上塌陷所形成的,其中绝大多数以隐伏形式存在[11-15],在华北晚古生代(辽冀鲁晋蒙陕豫皖苏煤田)和中生代(大同煤田)、华南晚三叠世须河组含煤岩系中广泛分布[16-18]。华北型煤田中分布的陷落柱一般为奥灰之上层位陷落柱和奥陶纪陷落柱,形状上多为上小下大的圆台型[19]。随开采深度逐渐加深,工作面距奥灰的距离逐渐缩短,煤田开采受到奥灰水的威胁也随之增大,再加上底板下的隐伏陷落柱柱底沟通奥灰水时底板隔水层有效厚度降低,并且还存在因陷落柱存在而造成的其他风险[20]。因此系统分析含有隐伏陷落柱底板的应力分布规律,底板塑性区发育过程,进而分析总结出该类情况的突水致灾机理,对矿井水害的预测和治理有重要意义。

1 矿区地质特征

山西岚县昌恒煤焦有限公司9102工作面为矿井9号煤层的第一个回采工作面,位于F1断层以北区域,西与9101工作面相接,东与9103工作面(计划)相接,北到配风巷,南至切眼风、机巷走向长度为1680m,工作面斜长为192m,工作面标高为925~961m;面积为323520m2。煤层厚度8.8~9.5m,煤层倾角80°,采用综合机械化放顶煤开采工艺,全部垮落法管理顶板。

研究区域内煤层底板下57m为奥灰水,其水压平均值为4.18MPa,计算得到其突水系数值为0.073MPa/m,且工作面中部存在一个隐伏陷落柱,底板整体为“软-硬-软”的岩层结构。根据《煤矿防治水细则》,底板受构造破坏块段的临界突水系数要求不大于0.06MPa/m,正常块段不大于0.10MPa/m,因此本区域属于局部突水危险性区域。

2 FLAC3D数值模拟

2.1 边界条件及主要岩层力学参数

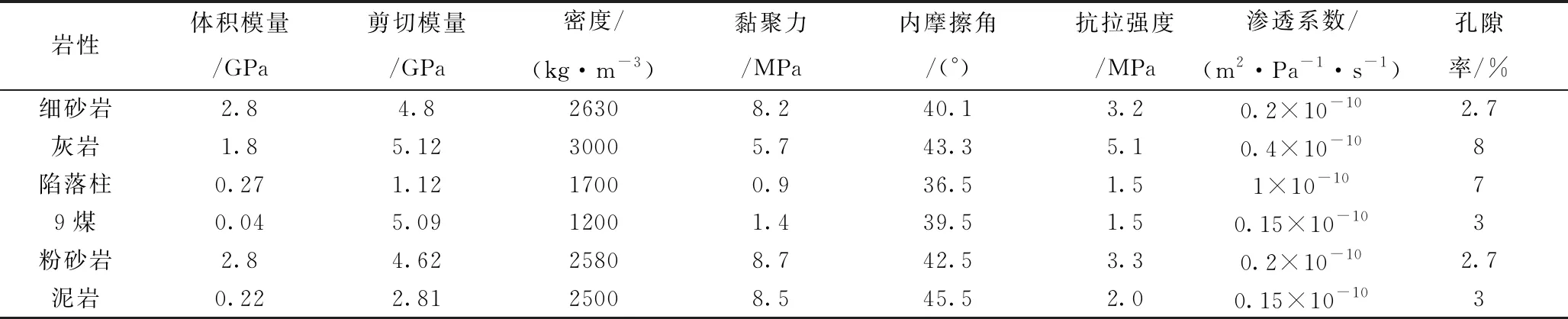

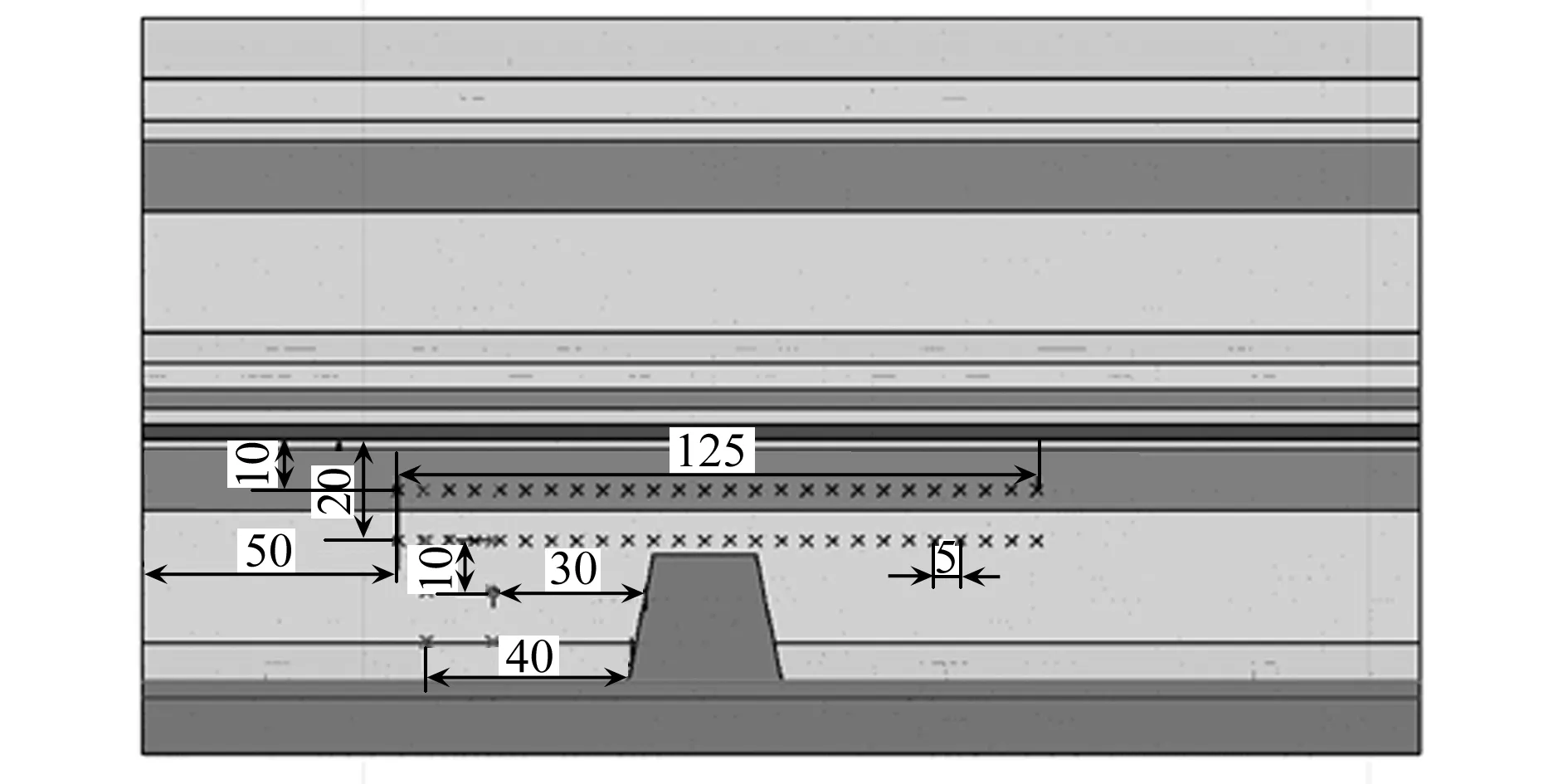

模型四周施加水平位移约束,底面为固定约束,模型顶面施加面力4.5MPa以模拟上覆岩层的自重。因煤层倾角为8°,在模型将其简化为水平煤层。含水层施加实际水压值,四周设为不透水边界,煤层开挖采用逐步“赋空”的方式实现,同时将空模型设为“fl_null”模式,以不容许水体通过。力学模型选用莫尔-库伦模型,在流体进程的计算上选用各向同性流体模型,主要岩体的力学参数见表1,初始模型如图1所示。

表1 主要岩层力学参数表

图1 初始模型图(m)

2.2 模拟结果分析

2.2.1 应力分布特征

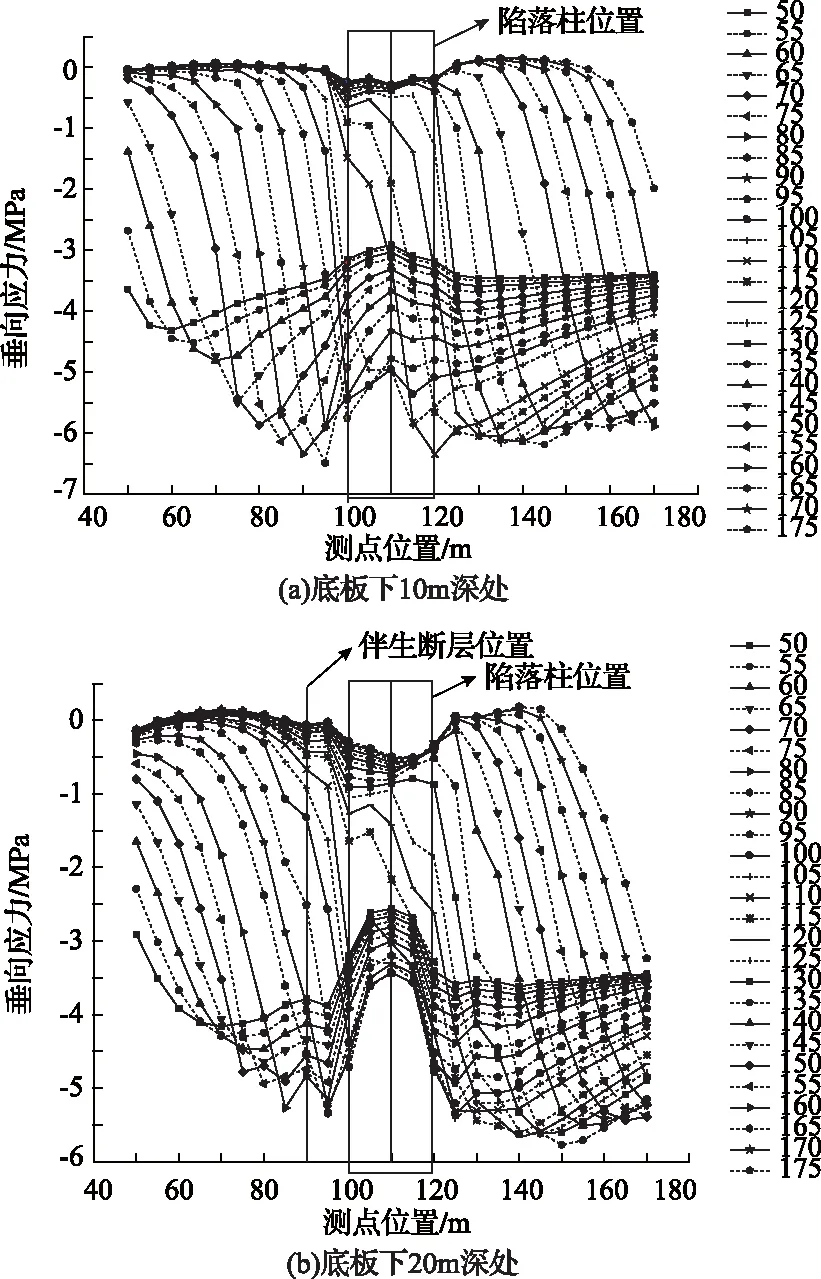

模型建好后工作面由左向右推进,每隔5m布置一测点,随着工作面不断的推进,沿煤层方向提取各测点数据。在煤层底板10m和20m深度处从距离模型边界50~170m每隔5m布置的测点随工作面开采的应力分布如图2所示。

图2 横向各测点在回采过程中应力分布图

由图2分析可知,在陷落柱的影响下,当工作面接近陷落柱时煤层底板出现应力集中(在距离陷落柱中心30m处最为明显),而在陷落柱顶部位置应力则相对较小。由图2(a)和(b)对比分析可知,测点距离煤层底板越深受采动影响越小;从曲线变化情况上看,图2(a)中应力曲线的变化要比图2(b)剧烈;但由于图2(b)中的测点更加靠近陷落柱和伴生断层,其受陷落柱和伴生断层的影响更为明显。

陷落柱前30m和40m处底板下10~40m深度的4个测点在整个开采过程中的应力变化情况如图3所示,图中52、42、32、22为模型中测点z坐标值,分别代表底板下10m、20m、30m、40m处的测点。由图3(a)和(b)对比可知测点距离陷落柱越近,受到陷落柱的影响越剧烈,测点距离煤层底板越深受采动影响越小,其中位于底板下10m处的测点表现最为明显,陷落柱前30m的应力峰值比陷落柱前40m的应力峰值高0.5MPa。

图3 纵向各测点在回采过程中应力分布图

2.2.2 塑性区发育特征

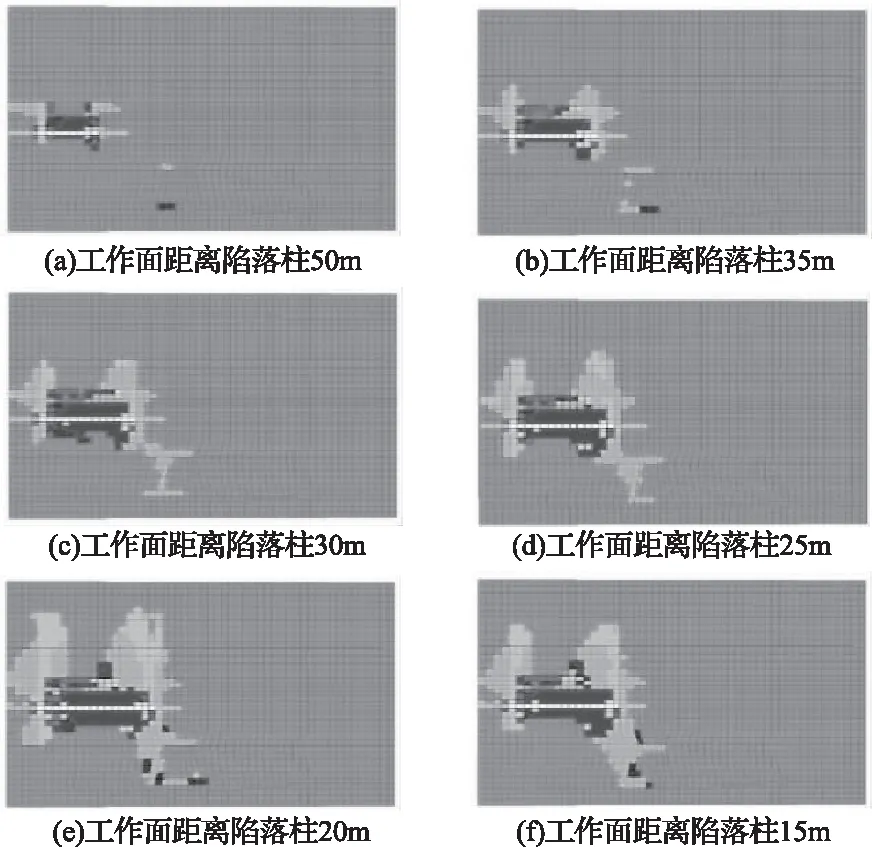

随工作面推进,工作面与陷落柱间的水平距离缩短,底板岩体的塑性破坏发育过程如图4所示。由图4(a)可知,当工作面距离陷落柱50m时,煤层回采开始对陷落柱产生影响,在陷落柱上边界左侧以及下边界左侧出现了破坏,但破坏规模较小;由图4(b)可知,随着工作面向陷落柱靠近,采动影响引发陷落柱破坏程度逐渐加剧,同时工作面前端靠近陷落柱处底板的破坏深度逐渐增大,而且比采空区后端底板破坏深度要大,但工作面底板塑性区并未与陷落柱塑性区相沟通。

图4 工作面距陷落柱不同距离时塑性区连通过程图

由图4(c)—(f)可知,工作面距离陷落柱30m时,底板塑性区与陷落柱塑性区沟通,该位置也是底板应力的峰值区,是底板应力集中程度最高的位置,随着工作面更加靠近陷落柱,塑性区及塑性区连通范围也越来越大,且破坏形式主要以剪切破坏为主,破坏区域主要集中在陷落柱左侧边界,即工作面最先接触到的陷落柱侧边界,当底板塑性区与陷落柱塑性区连通时,突水通道随即形成。

3 现场监测数据分析

3.1 监测目的及钻孔布置

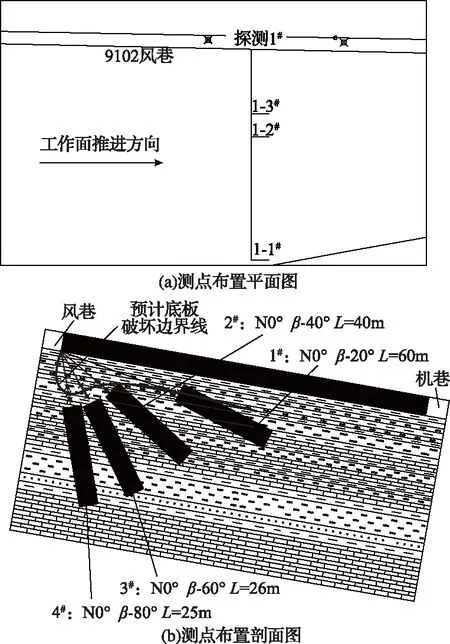

从模拟数据分析可知,在不采取保护措施的情况下,在工作面距陷落柱30m左右时底板会发生突水,所以决定对该陷落柱进行注浆加固改造,以避免水灾事故的发生,为验证注浆效果,在距陷落柱30m处埋设底板应变计对底板岩体变形破坏情况进行监测。钻孔布置情况如图5所示,传感器间距为3m。

图5 底板破坏监测测点布置图

3.2 监测数据分析

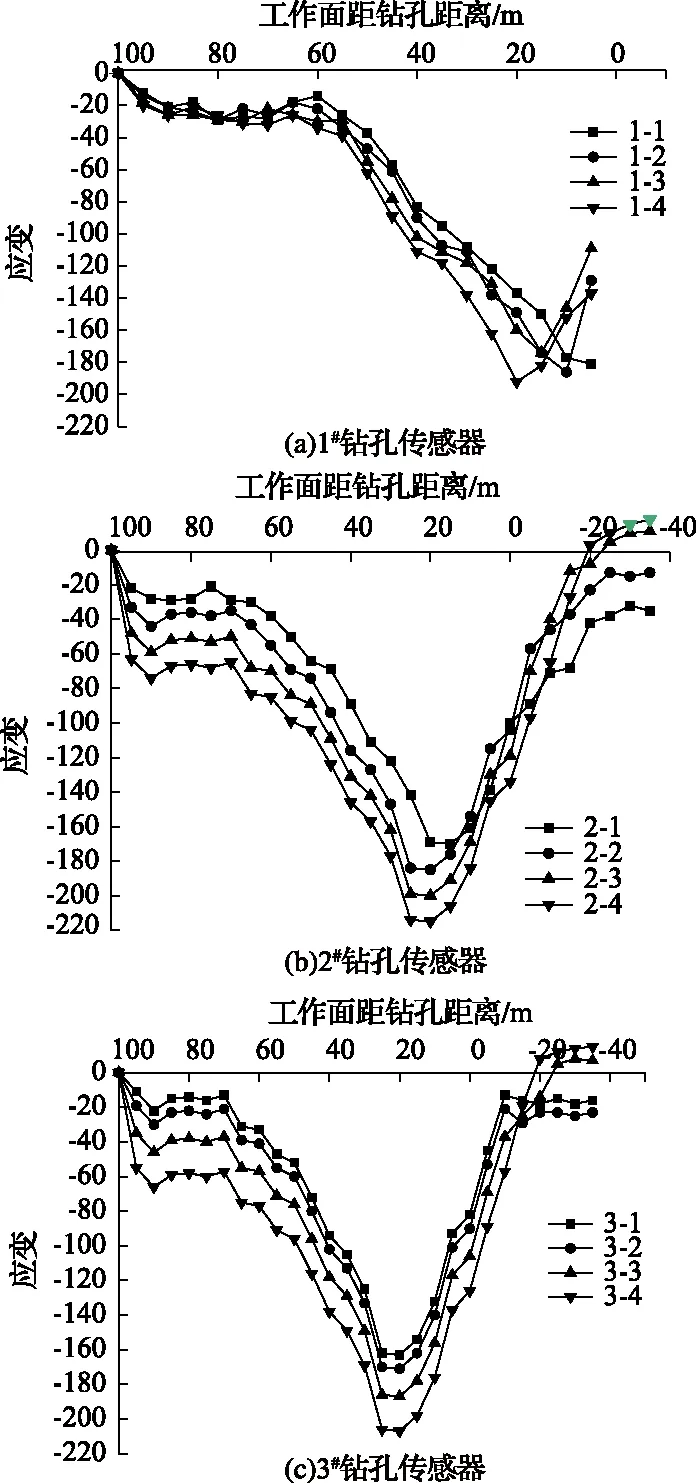

各钻孔中各个传感器所采集的应变数据如图6所示。由图6可知,3个钻孔中的12个传感器由于在同一剖面上的不同深度,所以受矿山压力影响的变化规律基本相同,由于不同的传感器处在不同深度,各个传感器的数据在数值上又有所差异。从图6中可以看出,工作面距离钻孔60m左右时,由于矿山压力的作用对钻孔位置产生应力影响,随着工作面向前推进,影响越来越剧烈,在距离钻孔10~20m达到峰值,由于各个传感器深度不同,所以各个传感器应变达到峰值的位置略有差别,此后虽然应力集中仍然持续,但都低于该点。1#钻孔倾角比较大(与水平方向夹角为20°),4个传感器垂直距离较小,所以各传感器的应力差异较小,4条应力曲线重叠度较高。2#和3#钻孔的倾角逐渐增大,各个传感器的垂直落差也进一步加大,所以同一钻孔中的各个传感器数据差异也越来越大。

图6 各钻孔传感器所采集的应变数据

1#钻孔中的4个传感器由于现场开采条件限制,在工作面推进到钻孔位置时予以手动拆除,所以1#钻孔中4个传感器的监测到工作面推进到钻孔位置时即停止。从图6(a)中可知,压应变达到峰值的位置,并未出现破坏点。由于1#钻孔中的4个传感器距离煤层较近,可知此组传感器所在岩层在采动影响下必然破坏。

2#钻孔中4个传感器在整个监测过程中一直有效。由图6(b)可知该位置处岩层在采动影响下经历采前超前支承压力到采后应力释放及恢复的全过程。其中,2-3#、2-4#传感器在工作面推过钻孔位置15~25m处出现应变变异点(由压应变转变为拉应变),此时表征该处岩层的破坏,而2-1#、2-2#传感器并未出现应变变异点,表征该处岩层并未因采动而破坏。所以该处岩层的破坏深度为11~14m。

由图6(b)、(c)对比可知,3#钻孔中4个传感器情况与2#钻孔类似,由于3#钻孔与水平方向夹角更大,所以四条应变曲线相对更加离散。3-3#、3-4#传感器在工作面推过钻孔18~28m处出现应变变异点,3-1#、3-2#传感器则没有出现变异点,由此可知该处岩层破坏深度为17~19m。

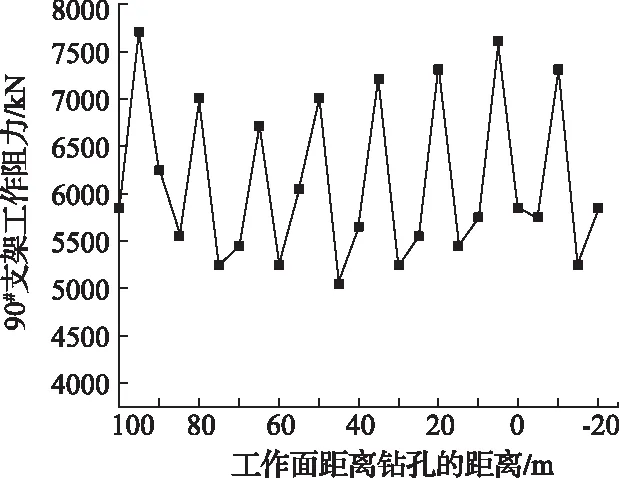

将三个钻孔中的传感器数据与图7对比分析可知,9102工作面的周期来压步距为15m左右,当工作面距离钻孔较远(50m以外)时,受到超前支承压力的影响传感器数据增大;当工作面推进到钻孔附近(10m左右)时,支架受力情况与传感器应变变化基本一致,即当支架承受的压力增大时,传感器数据也进一步增大,当支架由于顶部垮落卸压时,传感器数据也由大变小。

图7 90#支架工作阻力分布图

通过现场监测的方法,最终得到注浆改造后因工作面回采引发的煤层底板破坏深度为17~19m。

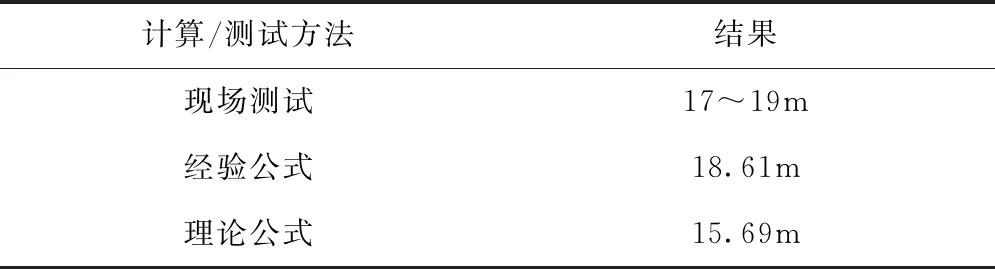

根据经验公式[21],针对9102工作面实际情况,选取开采深度H=285.0m,煤层倾角a=10°,工作面斜长L=175m,煤层内摩擦角φ0=43°,具体计算结果见表2。

表2 底板深度结果对比表

由表2对比分析可知,现场监测结果和经验及理论公式的计算结果能保持一致,验证了现场测试方法的可行性及科学性。

4 结 论

1)由于陷落柱等地质构造的存在,工作面回采导致在地质构造前出现应力集中现象,其超前距离约为30m。

2)工作面回采引发的底板岩体破坏形式以剪切破坏为主,且塑性区与陷落柱顶部靠近工作面一侧边界的塑性区先沟通,形成突水通道,而引起底板突水。

3)采用应变计监测获得9102工作面回采引发的煤层底板破坏深度为17~19m,与经验及理论公式的计算结果能保持一致,验证了现场测试方法的可行性及科学性。