基于彩色图像处理的浮选尾煤灰分软测量研究

2020-03-30王靖千王然风

王靖千,王然风,付 翔,吴 桐

(太原理工大学 矿业工程学院,山西 太原 030024)

选煤过程中,浮选环节主要是处理细粒级煤泥。其中浮选尾煤灰分是浮选产品的一个重要指标,对反映精煤产品回收率以及实现浮选过程闭环控制具有重要意义[1]。

目前对于矿浆灰分的检测方法主要有:人工快灰试验、γ射线检测法、光电式测灰法和图像识别[2]。人工快灰试验存在很大的滞后性,不能实现在线测灰。γ射线检测设备昂贵,且含有放射源,安全管理成本较高,所以应用限制很大。光电式测灰法是用白光照射尾矿煤样,通过检测元件测量光源光强和反射光强,计算煤样的反射率来间接检测尾矿灰分,该方法本质上是利用灰度均值与灰分的关系来检测灰分[3]。图像识别法是通过分析矿浆的图像特征,构建软测量模型来检测灰分[4]。王光辉等通过采集浮选尾煤的图像,提取图像的灰度特征作为BP神经网络的输入变量,构建尾煤灰分的软测量模型,但有较大误差[5]。包玉奇等对尾矿图像灰度特征进行分析,提出一种灰度区间离散变量,结合光源光强和反射光强作为BP神经网络的输入预测灰分,可以较好地识别尾矿灰分[6,7]。长期以来,针对浮选尾矿的图像研究主要在于图像的灰度特征,而忽略了图像的彩色特征[8],所以本研究重点以浮选尾煤彩色图像为研究对象,研究了尾煤图像在不同颜色空间的彩色特征,并建立了相应的浮选尾煤灰分软测量模型,从而进一步的提高尾煤灰分软测量模型的预测精度。

1 试验材料与方法

1.1 试验材料及设备仪器

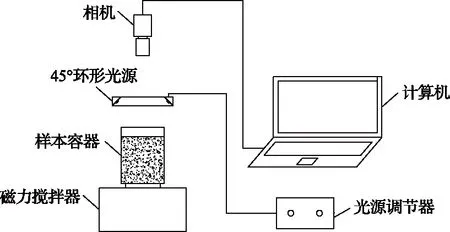

试验样本为灰分为10.83%,31.39%和71.48%的浮选精煤干粉、浮选尾矿干粉和矸石粉,粒度为0~0.25mm。试验所用的主要仪器包括:MV-EM200彩色CCD工业相机、45°环形光源、磁力搅拌器、样本容器等。实验装置如图1所示。

图1 实验装置组成

1.2 光照条件

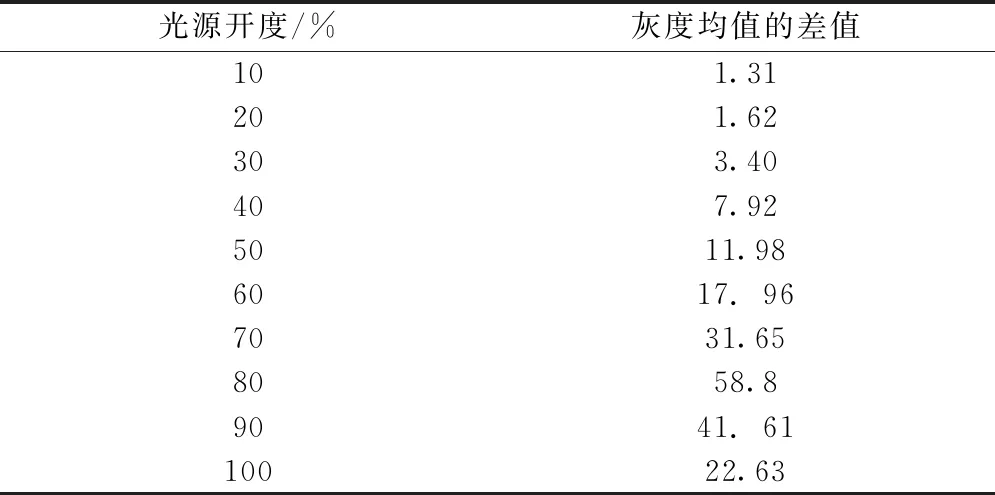

由于外界光照强度不稳定,会对拍取的图像质量造成干扰,进而影响后续的图像分析,整套实验装置布置于暗室中。同时,为了增大不同灰分矿浆图像的特征值差别,分别拍取了光源不同光照强度下40g/L浓度20%灰分和70%灰分的矿浆图像,以灰度均值的差值大小为依据,设定适合的光照强度。实验结果见表1。由表1可知,在光源调节至80%开度时,相同浓度下,20%灰分和70%灰分的图像灰度均值区分度最大,因此,本试验的光源强度设定为光源最大亮度的80%。

表1 不同光源开度下图像灰度均值的差值

1.3 试验方法

通过往尾煤干粉中添加浮精干粉或矸石粉来调配灰分为20%~70%,间隔2%的煤样。将煤样放入样本容器中,然后加水搅拌,配制浓度为10~70g/L的矿浆,共182份实验样本。待矿浆充分搅拌,状态稳定后,拍取矿浆图像。

2 特征提取

2.1 图像预处理

为提高图像质量,消除其他因素干扰,必须对图像进行预处理[9]。截取规定大小的尾矿图像(本试验截取图像大小为400×400)剔除图像四周的无关信息,如容器边缘等。然后采用以5×5矩形区域为模板的中值滤波处理,消除图像采集过程中产生的各种噪声。这样不仅降低了系统的运算量,而且保证了图像质量。原图像f(x,y)处理后的图像为:

g(x,y)=med{f(x-5,y-5)}

∩intercept(300,300)

(1)

式中,g(x,y)为预处理后的图像;intercept(300,300)为截取300×300的图像。

2.2 灰度特征提取

彩色图像每个像素点都由R、G、B分量组成,因此首先把彩色图像转换为灰度图像,将图像中每个像素点的R、G、B分量通过下式计算得到该像素点的灰度值。

f=R×0.3+G×0.59+B×0.11

(2)

式中,f为像素点的灰度值;R为像素点红色分量值;G为像素点绿色分量值;B为像素点蓝色分量值。

分别计算预处理后的182幅图像的灰度均值。

式中,He为图像灰度均值;f(i,j)为图像第i行j列的灰度值。

2.3 彩色特征提取

根据不同的颜色空间可以把彩色特征分为RGB空间特征,YUV空间特征,HIS空间特征[10]。

RGB颜色空间是工业界最常用的一种颜色模型,通过不同灰度级的三原色组合成不同的色彩,彩色数字图像可直接提取红色分量(R)、绿色分量(G)、蓝色分量(B)。

YUV颜色空间是一种优化彩色视频信号传输的颜色编码方式,其根据人眼对亮度的敏感程度超过色度这一原理将每个像素点分以明亮度(Y)、色度(U)、浓度(V)三种特征来表征颜色。RGB颜色空间和YUV颜色空间下像素点特征转换公式如下:

Y=0.299R+0.587G+0.114B

(4)

U=-0.147R-0.289G+0.436B

(5)

V=0.615R-0.515G-0.100B

(6)

HSI颜色空间是基于色彩学的一种数字图像模型,其根据人眼感知色彩的方式,将彩色图像的像素点以色调(H)、饱和度(S)、亮度(I)三种特征来表征颜色。RGB颜色空间和YUV颜色空间下像素点特征转换公式如下。

3 基于POS-LSSVM的浮选尾矿灰分模型建立及分析

3.1 最小二乘支持向量机

最小二乘支持向量机(Least Squares Support Vector Machine,LSSVM )是一种遵循结构化风险最小化原则的机器学习方法[11],其原理如下:

将样本的训练数据表示为X={(x1,y1),(x2,y2),…,(xn,yn)},xi∈Rn,yi∈R,i=1,2,…,n。其中xi为输入变量,yi为目标值,在特征空间(Rnf)中,模型表示为:

F(x)=ωTψ(x)+b

(11)

式中,ω∈Rnf为超平面的权系数;ψ(x)为非线性映射函数;b为偏置量。

根据结构化风险最小化原则,通过寻找合适的b和ω使得下式最小。

式中,γ为误差惩罚因子;Remp为误差函数。

引入拉格朗日乘子后,可由决策函数支持向量点在高维空间的数据内积得到核函数K(xi,x),即:

K(xi,x)=ψ(xi)·ψ(x)

(13)

常用的核函数有径向基函数、多项式函数和sigmoid函数。径向基函数相比起来,具有较好的非线性映射能力,而且只需要确定一个参数,因此本文选用径向基核函数,其表达式为:

式中,σ为径向基核函数的宽度参数。

3.2 粒子群优化算法

粒子群优化(Particle Swarm Optimization,PSO)算法是受鸟群活动的规律启发,利用群体中个体之间共享信息,从而在可解空间中由无序运动转变为有序运动,逐步找到最优解的优化算法[12]。

粒子群优化算法运行时,需初始化一群在可解空间的随机粒子,每个粒子具有初始的随机位置及速度,不同粒子对于目标函数有各自的个体适应度,通过个体适应度和群体适应度调整自己的运动轨迹,从而朝最优解点的位置靠拢。如某个粒子的位置为xi=(xi1,xi2,…,xin),运动速度为vi=(vi1,vi2,…,vin),个体适应度值为pi,个体适应度极值为pib,全局适应度极值点为pgb,其中n为种群粒子数。则每个粒子根据当前状态及运动经验更新速度及位置:

式中,k为迭代次数;b1、b2为学习因子;r1、r2为两个[0,1]区间内的随机数;ω为惯性权重。

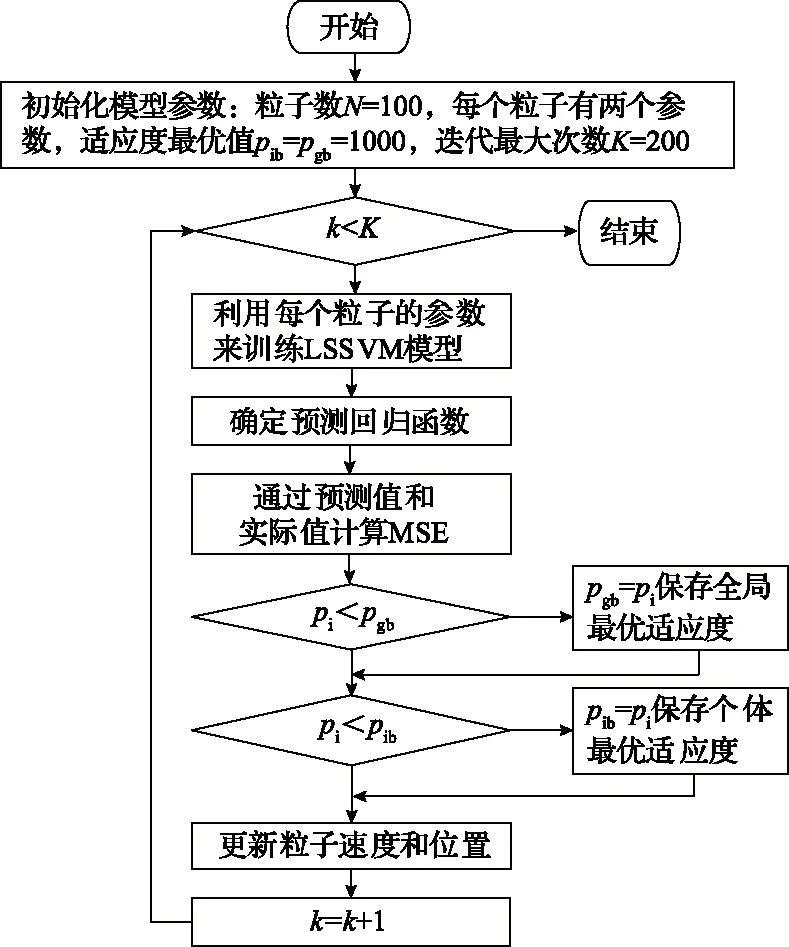

3.3 基于PSO-LSSVM的浮选尾矿灰分预测模型

在最小二乘支持向量机中,至关重要的两个参数为误差惩罚因子(γ)和核函数的宽度参数(σ),因此本文通过基于粒子群算法优化参数的方法,可以提高模型参数寻优效率和预测精度[13,14]。本文建立模型步骤如下:

1)将182组数据导入到MATLAB软件中,并对所有数据进行归一化处理,将所有数据整合到统一量纲上。

2)随机抽取128组(占总样本70%)数据作为模型训练集数据,其余54组为测试集数据。

3)设定模型的参数,粒子数N设定为100,学习因子b1设定为1.5,学习因子b2设定为1.7,最大迭代次数K为200,误差惩罚因子γ的区间为[0.1,1000],核函数的宽度参数σ的区间为[0.01,1000],初始化粒子的位置xi及速度vi。

4)检查每个粒子是否在可解空间内,若不在空间内,则将粒子重置为上一位置。

5)计算各粒子的均方误差(MSE)作为各自的适应度pi,并各粒子适应度的最小值作为全局适应度pgb。

6)根据粒子的适应度,找到个体自适应度极值pib和全局适应度极值pgb。比较当前适应度pi与个体自适应极值pib,将更优值更新于pib。比较当前适应度pi与全局自适应极值pgb,将更优值更新于pgb。

7)根据前述公式更新每个粒子的位置及速度。

8)检查迭代过程是否满足终止条件,如果不满足则重复步骤4)—7)。

PSO-LSSVM模型构建流程如图2所示。

3.4 软测量模型预测结果分析

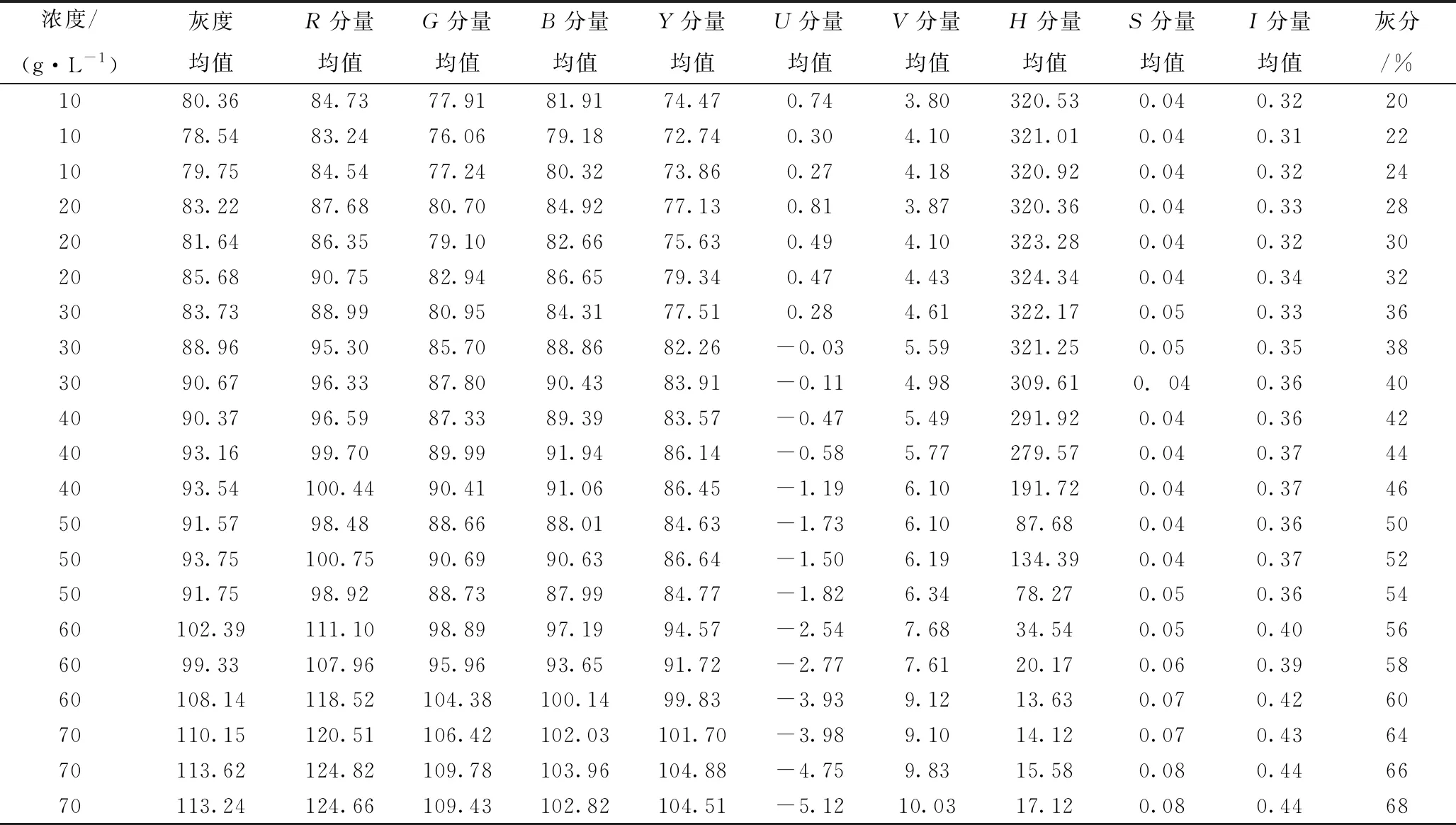

本文通过采集不同浓度不同灰分的矿浆图像,提取图像的灰度特征(灰度均值)和彩色特征(不同颜色空间下的分量均值),以及矿浆浓度作为PSO-LSSVM模型的输入,将浮选尾矿灰分作为模型的输出,部分样本数据见表2。

图2 PSO-LSSVM模型构建流程图

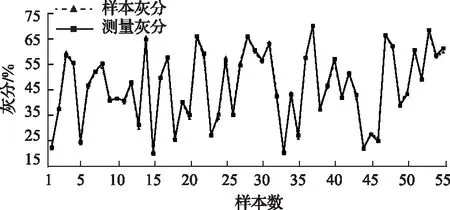

基于PSO-LSSVM的浮选尾矿图像分析模型建立好后,对浮选尾矿图像特征数据进行训练与验证。最终迭代寻优的结果如图3所示,支持向量机最优参数为误差惩罚因子γ=912.7065,核函数的宽度参数σ=33.2087,均方误差MSE=2.5333。

表2 部分输入输出样本数据

图3 尾矿彩色图像特征预测结果

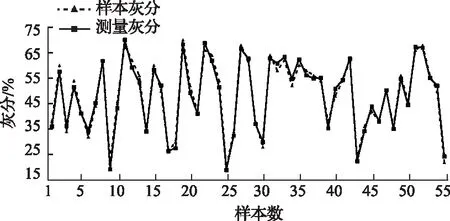

作为对比分析,用相同样本数据,将矿浆浓度和灰度均值作为模型输入,得到的尾矿灰分软测量结果如图4所示,支持向量机最优参数为误差惩罚因子γ=571.2794,核函数的宽度参数σ=16.9102,均方误差MSE=12.0758。两种模型误差统计及对比见表3。

图4 尾矿灰度图像特征预测结果

表3 不同输入特征的模型误差及精度

由表3可以看出,模型输入变量加入浮选尾矿图像的彩色特征后,精度达到96.89%,高于仅输入灰度特征的模型,而且均方误差也小于后者,表明结合图像的彩色特征和灰度特征可以提高尾矿灰分软测量模型的精度,而且随机抽取样本数据也说明模型也具有较好的泛化性。

4 现场应用

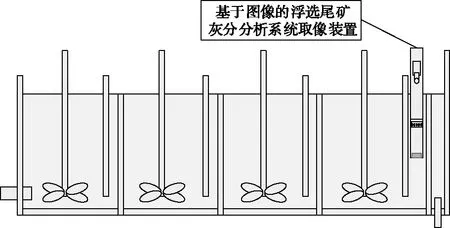

柳湾矿选煤厂一、二两个生产车间,每个车间各使用两台浮选机并行处理,根据现场情况,决定以二车间的一台浮选机为实验对象,在尾矿槽处安装图像采集装置。安装位置如图5所示。

图5 尾矿灰度图像特征预测结果

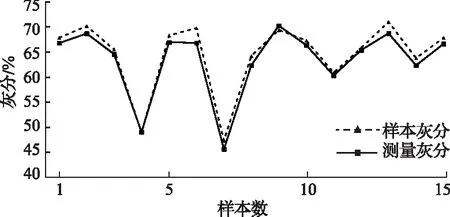

由于工业现场创造暗室条件比较困难,因此现场试验装置设计为投入式,在液面下拍取图像,排除外界光的干扰,取相面为装置视窗与矿浆的界面。生产过程中,每间隔一小时拍取尾矿图像,并取样烧灰,收集模型训练样本数据。经过采集一周的现场数据采集,将训练好的PSO-LSSVM模型应用于尾矿灰分的软测量,尾矿灰分的实际烧灰结果与模型软测量结果进行对比结果如图6所示。

图6 尾矿灰度图像特征预测结果

由图6可以看出,基于彩色图像的浮选尾矿灰分分析系统可以较好的测量尾矿的灰分,软测量结果与烧灰结果基本吻合,在误差允许的范围内可以实现以基于彩色图像的浮选尾矿灰分软测量模型代替人工烧灰工作。

5 结 语

本文以浮选尾煤为研究对象,研究了基于彩色图像的浮选尾矿灰分软测量方法。通过实验分析,将彩色图像特征提取和软测量建模方法相结合,提出一种通过矿浆浓度、图像的彩色特征和灰度特征分析浮选尾矿灰分的软测量方法,利用实验数据训练PSO-LSSVM模型,并与基于传统灰度特征作为输入变量构建的模型进行了对比,结果表明所建立的基于彩色图像分析的浮选尾煤灰分软测量模型精度良好,预测精度达到了96.89%,在软测量模型中引入彩色图像特征能够提高模型预测精度。经过现场的实验对比分析,基于彩色图像处理的浮选尾矿灰分软测量模型在误差允许的范围内可以较好地实现对浮选尾矿灰分的软测量,该方法不仅可以实现尾矿灰分的在线检测,而且可以避免烧灰过程中的人工误差,同时为浮选自动加药提供了可靠依据,提高了企业整体效益。