厚煤层大采高工作面无煤柱开采技术研究及应用

2020-03-30谢益盛郝晓飞杨亚威

谢益盛,郝晓飞,2,杨亚威

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.山西新景矿煤业有限责任公司,山西 阳泉 045000)

我国煤矿一般通过留设煤柱来达到护巷的目的,但采用传统的留设护巷煤柱的方式,会损失大量煤炭,损失量高达10%~30%,且下区段巷道在二次采动影响期间,存在维护困难、支护成本较高及上隅角瓦斯易积聚等问题。无煤柱开采技术作为一种提高煤炭采出率、改善巷道维护量、减少巷道掘进量的开采工艺,其主要包括沿空掘巷和沿空留巷两种方式,国内外众多学者在无煤柱开采技术方面取得了众多的研究成果。在沿空掘巷方面,如侯朝炯、柏建彪等人[1-3]采用理论分析与力学推导相结合的方式,建立了沿空掘巷基本顶三角块的力学模型,给出了基本顶三角块结构在掘巷不同阶段的稳定性系数;李学华[4,5]等人通过建立沿空掘巷时上覆岩体大结构的力学模型,并对其稳定性进行具体分析,提出沿空掘巷围岩变形的基本规律及其机理;在沿空留巷方面,漆泰岳等人[6,7]针对不同围岩条件下基本顶破断时,进行整体浇筑充填体变形及支护强度的研究,提出了充填体变形及支护强度的理论计算方法;张东升[8,9]等人针对厚煤层的无煤柱开采技术展开研究,提出并实施了综放工作面巷内充填的原位沿空留巷技术。但目前国内外对厚煤层大采高工作面无煤柱开采方面研究较少,本文主要依据长平煤业Ⅲ4303工作面的具体条件,通过实验室试验、理论分析与工业性试验相结合的方式对厚煤层大采高工作面无煤柱开采技术进行研究,为类似工程实践提供一定的参考和借鉴。

1 工程背景

山西省晋煤集团长平煤业Ⅲ4303工作面位于Ⅲ四盘区,工作面走向长599.78m,倾斜长225m,工作面东部为下区段Ⅲ4305工作面,目前尚未掘进,Ⅲ4303工作面所采煤层为3#煤,煤层厚度4.6m~5.2m,平均4.9m,平均倾角10°,煤层顶底板岩层特征如图1所示。

图1 Ⅲ4303工作面顶底板岩层特征图

Ⅲ4303工作面进风巷设计沿3#煤层顶板随层掘进,工作面采用走向长壁大采高一次采全高采煤工艺,采高控制在4.9m。Ⅲ4303工作面原有设计留设煤柱宽度25m,仅因留设煤柱一个工作面损失煤炭25万t。且3#煤为煤与瓦斯突出煤层,巷道掘进需进行消突,降低了巷道掘进速度,故决定采用无煤柱开采技术来提高煤炭的采出率,实现工作面安全开采。

2 柔模混凝土力学性能试验

2.1 试验方案设计

根据中华人民共和国行业标准《自密实混凝土设计与施工指南》和《普通混凝土配合比设计规程》和所给定的配合比设计方法[10],取水灰比、石子的体积含量、外加剂掺量和砂子的体积比例4个主要影响因素进行C30混凝土配合比试验,具体如下:

1)根据混凝土的设计强度等级C30,确定水灰比。

混凝土配制强度fcu.o的确定;计算公式如下:

fcu.o=fcu.k+1.645σ

(1)

式中,fcu.o为混凝土配制强度,N/m2;fcu.k为混凝土立方体抗压强度标准值,N/m2,取为30.00×106N/m2;σ为混凝土强度标准差,取σ=5.00×106N/m2。

经过计算得:fcu.o=38.225×106N/m2。

计算水灰比:

式中,αa,αb为回归系数,本次混凝土中使用粗骨料为碎石,故通过查表知αa=0.46,αb=0.07;fce为水泥养护28d抗压强度实测值,在无水泥标准养护28d抗压强度的实测数据时,fce按fce=γc×fce.g确定,Pa;fce.g为水泥强度等级值,Pa;γc为水泥强度等级值的富余系数,取为1.13;根据使用水泥标号为42.5。

计算得fce=48.025×106N/m2。

将上述数据代入式(2)中计算得出水灰比为0.55;配制C30等级以上的混凝土,自密实等级为II级的混凝土,所需混凝土的水灰比在0.55以下。

2)综合砂浆中砂的体积含量、水灰比、用水量及粗骨料的松散体积等因素对混凝土流动性的影响,选取水灰比为0.5,砂浆中砂的体积含量0.5,粗骨料的松散体积0.6,在试验初期控制粉煤灰掺量为粉体材料的10%~18%,外加剂的掺量为水泥0.2%,基于上述分析最终本实验的配合比见表1。

表1 实验的配合比

3)在进行混凝土立方体抗压强度试验时采用150mm×150mm×150mm的立方体试件,一组设置3个试件,分两组进行试验,一组为普通模具制作的混凝土试件命名为标准组,模具采用普通钢试模;另一组采用柔模制作的混凝土试件命名为试验组,通过在钢试模内放置柔模,并在外部钢试模中通过打设钻孔的方式形成具有透水不透浆特性的柔模混凝土模具[11,12];标准组:试块在分别养护1d、3d、5d、7d、14d和28d时进行抗压强度实验;试块在每个龄期下进行三组试验;对照组:试块在分别养护8h、12h、1d、3d、5d、7d、14d和28d时进行抗压强度实验;试块在每个龄期下进行三组试验。

4)将普通混凝土试块和柔模混凝土试块在各个养护龄期下进行抗压强度实验所得的实验数据进行处理,并绘制成曲线进行具体分析。

2.2 试验结果分析

根据实验结果得出混凝土强度随时间的增长曲线图如图2所示。通过分析图2能够得出,混凝土在1—5d内强度增长较快,柔模混凝土在5d强度已达到21.3MPa,普通混凝土和柔模混凝土养护28d的强度分别为32.6MPa和38.3MPa,对照组的强度高于标准组的强度,即柔模混凝土的强度高于普通混凝土的强度,导致该现象出现的主要原因为柔模自身的透水特性,会让混凝土中多余的水分通过柔模流失,另外柔模同时具有透水不透浆的特性,采用柔模浇注的混凝土具有高强度、高密度及整体性好等特征,因此柔模混凝土的强度高于普通混凝土强度。

图2 混凝土抗压强度曲线

3 无煤柱开采支护方案设计

3.1 无煤柱开采技术

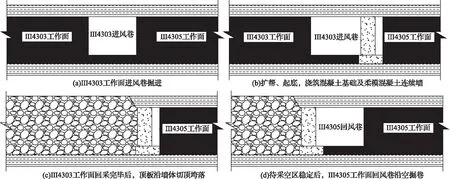

在Ⅲ4303工作面回采前,超前Ⅲ4303工作面,在进风巷副巷进行扩帮和起底作业,扩帮宽度2.5m,起底深度1.5m,在Ⅲ4303进风巷沿煤柱帮浇筑一道1.5m宽的柔模混凝土连续墙,待Ⅲ4303工作面回采后,顶板沿切顶垮落,待采空区上覆岩层垮落充分后,在采空区边缘浇筑柔模混凝土连续墙,并进行Ⅲ4305工作面回风巷的掘进作业,以此实现Ⅲ4303工作面的无煤柱开采[13],具体技术路线如图3所示。

图3 无煤柱开采技术路线图

3.2 支护方案设计

3.2.1 Ⅲ4303工作面进风巷基本支护

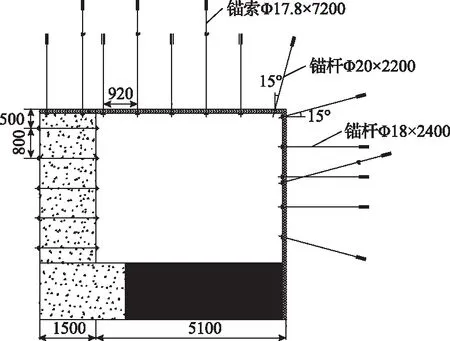

Ⅲ4303工作面进风巷断面为矩形断面,净宽×净高=5.0m×4.0m,采用“锚杆+锚索+经纬网+波纹钢带”联合支护,钢带眼间排距为960mm×1000mm,顶部锚索“二·二”方式布置在钢带上,顶板角锚杆距两帮200mm,角锚杆与垂直方向的夹角为15°,其它锚杆均垂直顶板布置;巷帮锚杆间排距为800mm×800mm,其中煤柱帮侧距巷道底板2.0m位置,布置一排帮锚索,锚索型号与顶板相同,锚索向上倾角小于15°,按2.7m的排距进行布置,具体支护方案如图4所示。

3.2.2 Ⅲ4303工作面进风巷补强支护

1)进风巷扩帮支护。由于Ⅲ4303工作面进风巷沿顶板掘进,底板有0.9~1.5m的煤,为了保证墙体的稳定及防止墙体发生钻底现象,采用混凝土对墙体下方的煤体进行置换,在扩帮作业时一同起底,起底深度1.5m,宽度2.5m;扩帮区顶板采用锚网索带支护,顶部每排布置1根型号为Φ20mm×2200mm的左旋无纵筋螺纹钢锚杆,布置2根型号为Φ17.8mm×7200mm的锚索,锚杆锚索相间布置,间排距为960mm×1000mm,采用波纹钢带组合支护。

图4 Ⅲ4303工作面进风巷支护方案(mm)

2)巷旁充填体支护。运用“分离岩块法”分析确定柔模混凝土连续墙所承受的压力,该理论主要原理为巷旁充填体上方和沿空巷道一定范围内分离岩块的重量构成了隔离墙载荷[14-16]。隔离墙在冒落矸石和未采动煤体的高压力区之间,属于降压区。采空区侧为主要的自由面。由于覆岩呈层状赋存,可能出现离层现象,进而使得岩块沿煤壁以α角断裂,断裂后的岩块进入自由状态,成为隔离墙的载荷。无煤柱开采矿压计算模型如图5所示。计算公式见式(3)。

图5 分离岩块法计算墙体压力模型

式中,q为隔离墙载荷,MPa;h为采高,m,取5m;α为剪切角,根据经验选取为26°;bB为隔离墙内侧到煤帮的距离,m,即以Ⅲ4305回风巷的掘巷宽度,取5m;x为隔离墙宽度,取1.5m;bC为隔离墙外侧悬顶距,取0.3m;γ为顶板分离岩块容重,取26kN/m3;θ为煤层倾角,取8°;

代入式(3)得出隔离墙承受的载荷q=3.4MPa,动压系数取2,能够计算出柔模混凝土上承受的压力为10200kN/m。

根据柔模混凝土力学性能试验得知,选取每立方米水泥用量450kg,水用量200kg,砂用量800kg,石子1000kg,外加剂0.9kg配置的C30柔模混凝土养护28d的强度为38.3MPa,查阅相关规范知素混凝土墙体的正截面承载能力为:

基于上述数据能够计算出柔模混凝土墙宽度为1.5m时,此时每米墙体的承载能力N=23025.4kN,远大于作用在墙体上的最大载荷10200kN/m,理论计算安全系数为2,故可视充填墙的支护强度满足要求。

为充分保证混凝土墙的强度,在墙体内布置横向锚栓,两侧布置横纵向钢筋钢带,并铺设钢筋网;锚栓采用型号为Φ22mm×1650mm的螺纹钢,间排距为800mm×750mm;锚栓预紧扭矩不小于150N·m;钢筋钢带Φ16圆钢焊接而成;钢筋网规格:Φ6.5mm,网孔100mm×100mm;在进行混凝土浇筑作业时,在距离煤帮800mm的位置时开始浇筑作业,浇筑时使用单体支柱挂设柔性模板;柔模混凝土墙体支护断面图及墙体锚栓及钢筋钢带布置如图6所示。

3)Ⅲ4305工作面回风巷支护。根据Ⅲ4305工作面回风巷的具体情况,并参照相邻工作面的支护设计及大采高工作面无煤柱开采工程实践,对Ⅲ4305工作面回风巷支护参数进行具体设计,巷道采用“锚杆+锚索+经纬网+波纹钢带”联合支护,支护参数如下:①顶板支护:锚杆采用Φ20mm×2200mm螺纹钢锚杆,间排距920mm×1000mm,锚索采用Φ17.8mm×7200mm钢绞线,间排距1840mm×1000mm,波纹钢带采用6孔钢带,钢带眼间距960mm;②帮部支护:锚杆采用Φ20mm×2200mm螺纹钢锚杆,间排距800mm×1000mm,最下一排锚杆距底板600mm,且向下倾斜15°布置,最上一根锚杆距顶300mm,且向上倾斜15°布置,其它锚杆垂直布置。在距离顶板2.0m位置,按2.7m间距布置一排帮锚索,且向上倾角不超过15°,具体Ⅲ4305工作面回风巷支护方案如图7所示。

图6 Ⅲ4303工作面进风巷无煤柱护巷支护断面图(mm)

图7 Ⅲ4305工作面回风巷支护断面图(mm)

4 效果分析与经济效益

4.1 效果分析

由于在进行无煤柱开采作业时,在Ⅲ4303工作面进风巷侧浇筑了一道柔模混凝土墙体,因此Ⅲ4303工作面进风巷在掘巷期间巷道围岩变形量较小,当Ⅲ4303工作面回采完毕后,进风巷即垮落形成采空区,故主要对Ⅲ4305工作面回风巷掘进期间进行观测,从巷道掘进迎头开始,每50m布置一个巷道表面位移监测站,采用十字交叉法进行表面位移的监测,根据监测结果如图8所示。

图8 Ⅲ4305工作面回风巷围岩变形量曲线

通过分析图8可知,Ⅲ4305工作面回风巷在掘进期间,巷道围岩变形量在逐渐增大,当距离掘进工作面80m时,巷道围岩的变形速度逐渐降低,在距离掘进工作面130m时,此时巷道的围岩变形量基本达到稳定,最终巷道顶底板及两帮移近量的最大值分别为220mm和240mm,另外根据现场观测知,Ⅲ4303工作面掘进和回采期间,进风巷的围岩变形量均满足使用要求,据此可知Ⅲ4303工作面采用无煤柱开采技术,能够保障巷道围岩的稳定。

4.2 经济效益

Ⅲ4303工作面采用无煤柱开采技术主要的经济效益体现在以下三个方面:①煤柱效益:按照Ⅲ4303工作面进风巷煤柱宽度25m,可采长度为1370m,煤层厚度5.0m,多采煤柱27.2万t,每吨售价420元,共计1.14亿元,无煤柱开采每米墙体材料费、基础材料费、人工费用共计8475.65元/m,无煤柱的开采成本共计约为0.12亿元,据此可知实现煤柱增收1.02亿元;②减少防突费用:Ⅲ4305工作面回风巷掘进期间,可减少区域防突措施,按照小煤柱工艺掘进;③加快掘巷速度:Ⅲ4305工作面回风巷掘进时,墙体替代以一个煤帮,减少了一帮的支护时间,可增加掘进效率。

5 结 论

1)根据柔模混凝土的力学性能试验可知,由于柔模本身透水不透浆特性的存在,使得C30的柔模混凝土的强度高于普通混凝土的强度,在标准条件下养护28d时C30普通混凝土强度为32.6MPa,柔模混凝土强度达到38.3MPa,抗压强度相对提升17.5%。

2)根据Ⅲ4303工作面和Ⅲ4305工作面的具体地质条件,对Ⅲ4303工作面无煤柱开采的技术原理和巷道的支护方案进行具体设计,确定Ⅲ4303工作面进风巷和Ⅲ4303工作面回风巷均采用“锚杆+锚索+经纬网+波纹钢带”联合支护的方式,采用实验分析和理论验证确定1.5m的C30柔模混凝土巷旁充填体强度满足无煤柱开采的使用要求。

3)厚煤层大采高工作面采用无煤柱开采技术主要的经济与社会效益体现在:提高煤柱效益、减少防突费用、提升巷道的掘进速度。