典型煤焦油加氢工艺对比分析

2020-03-30牛鸿权刘振虎史义存王运涛

牛鸿权 ,李 斌,刘振虎,史义存,王运涛

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

煤焦油是煤炭在干馏或热解过程中得到的液体产品,早在二十世纪初即开始了对其的加氢研究,1927年第一座煤及焦油加氢装置实现工业化,并在二战期间成为德国等石油资源短缺国家制备燃料油品的主要原料来源之一。随着第二次世界大战的结束和石油资源的大量开采,煤焦油加氢工艺的研究趋缓,煤焦油的应用转向精细化学品的提取,除此之外大多直接作为锅炉等的燃料油被烧掉。二十世纪后期,随着人类环保意识的提升及石油资源日渐紧缺,煤焦油加氢的研究及应用再次提上日程,对于富煤少油的我国尤其明显[1]。

1 煤焦油性质

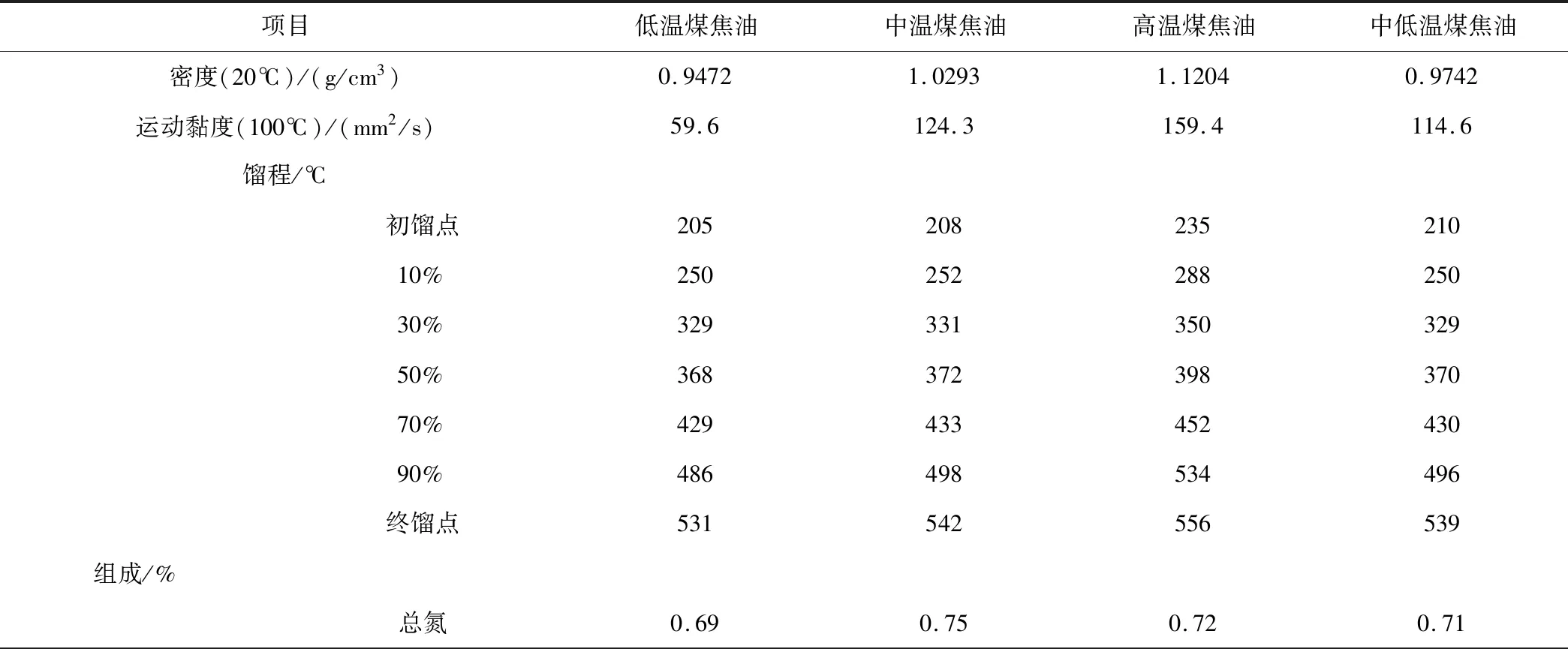

煤焦油是是一种高芳香度的碳氢化合物的复杂混合物,绝大部分为带侧链或不带侧链的多环、稠环化合物和含氧、硫、氮的杂环化合物,并含有少量脂肪烃、环烷烃和不饱和烃,还夹带20μm以下的煤尘、焦尘和热解炭。由于有颗粒极细的焦粉的存在,水分往往和油形成稳定的乳化液。依据热解温度的不同,煤焦油可以简单划分为高温煤焦油、中温煤焦油、中低温煤焦油以及低温煤焦油,其基本性质见如表1。

表1 煤焦油的基本性质[2]

表1(续)

由表1可以看出,煤焦油具有如下特点:馏程宽,终馏点高,胶质和沥青质含量较高,同时,硫、氮、氧及金属元素含量较大,并携带大量机械杂质。在加氢过程中,高沸程馏分加氢裂化困难,煤焦油中的胶质和沥青质放热较大,极易造成催化剂床层局部过热,硫、氮和氧的化合物及金属化合物的含量过高将影响催化剂使用寿命[3-4],同时,煤焦油中10μm以下的煤尘、焦尘和热解炭难以用过滤器除去,这部分固体颗粒物最后全部聚集在催化剂床层上,造成反应器压降升高。

针对煤焦油的这些特点,在工业应用领域形成了多种煤焦油加氢工艺,主要可归纳为[5-6]:脱水脱渣+固定床加氢工艺、分馏切割+固定床加氢工艺、延迟焦化+固定床加氢工艺、悬浮床+固定床加氢工艺和沸腾床+固定床加氢工艺。

2 加氢工艺对比

2.1 分馏切割+固定床加氢工艺

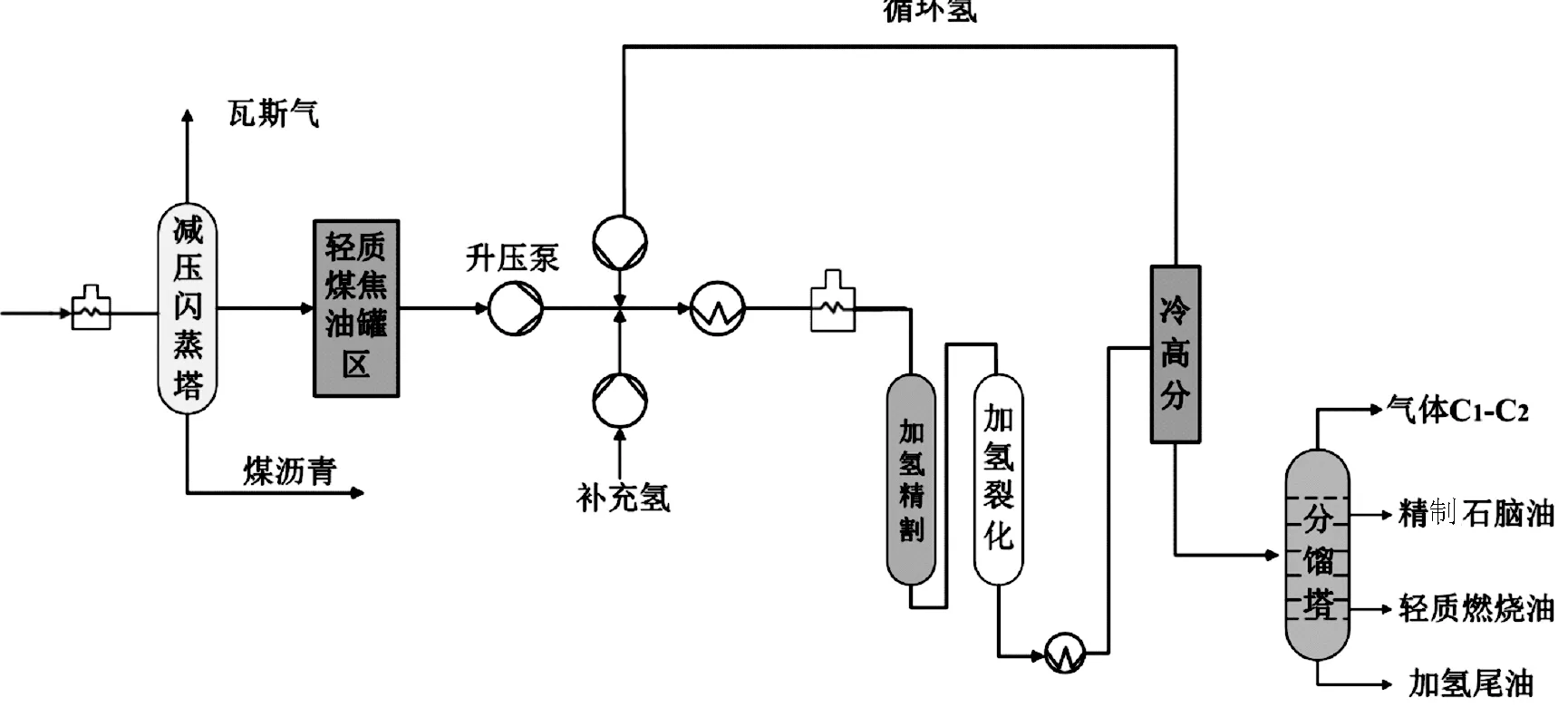

对于煤焦油沸程高、高含固、高沥青质的特点,最简单的处理方法即是将煤焦油中的高沸程馏分切割出去,仅将易于处理的低沸程馏分进行加氢,原料油分馏切割+固定床加氢工艺即是如此。分馏切割+固定床加氢工艺流程见图1。

图1 分馏切割+固定床加氢工艺流程图

工艺流程简述:原料煤焦油经过减压闪蒸塔分馏切割为轻质煤焦油和煤沥青,轻质煤焦油直接送至加氢装置或者罐区,煤沥青作为产品直接对外销售。由减压分馏单元来的轻质煤焦油经高压泵升压至一定压力后(13~17MPa)后与氢气混合经系列换热器升温后再经加热炉加热至一定温度后进入固定床加氢精制反应器、加氢裂化反应器进行脱除硫、氮、氧、重金属以及烯烃饱和、加氢裂化等反应,反应产物经过系列降温后进入高压分离器。高分气经过循环氢压缩机升压后循环使用,高分油进入分馏系统进行产品分离。经产品分离后得到低硫煤制石脑油、煤制轻质燃料油和重质加氢蜡油(加氢尾油)。

该技术现有装置加工规模基本在20万t/a以下,煤焦油经减压塔分馏后轻质油收率大约在70%~75%,煤焦油加氢的石脑油和轻质燃料油的硫含量在20ppm以下。粗煤沥青收率在25%左右,价格较煤焦油焦炭便宜,加氢精制装置产部分尾油。整体装置的轻质油液收率在65%左右。企业整体经济效益和企业在行业竞争力相对较低。

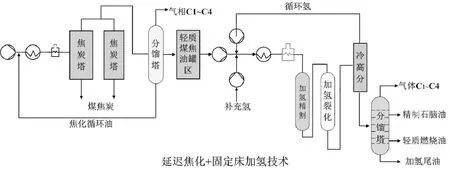

2.2 延迟焦化+固定床加氢工艺

针对煤焦油高含固、高沥青质、高沸程特点的另一个处理方法就是将重馏分进行延迟焦化处理,进而得到针状焦和可用于加氢的馏分油,延迟焦化+固定床加氢工艺即是基于这一方法。延迟焦化+固定床加氢工艺流程见图2。

图2 延迟焦化+固定床加氢工艺流程图

工艺流程描述:煤焦油经加热后进入延迟焦化塔,转化成煤焦油焦(针状焦)和焦化轻质煤焦油。焦化轻质煤焦油经原料高压泵升压至一定压力后(15~17MPa)后与氢气混合经系列换热升温后再经加热炉加热至一定温度后进入固定床加氢精制反应器、加氢裂化反应器进行脱除硫、氮、氧、重金属、烯烃饱和、加氢裂化等反应,反应产物经过系列降温后进入高压分离器。氢气经过循环压缩机循环使用,反应油进入分馏系统进行产品分离。经产品分离后得到低含硫煤制石脑油、煤制轻质燃料油和重质加氢蜡油(加氢尾油)。

该工艺的固定床加氢规模是20万t/a,煤焦油延迟焦化的加工规模基本在30万t/a以上,50万吨/年的较多。随着煤焦油针状焦的加工利用率的提高,延迟焦化的经济效益得以增加。但是延迟焦化的轻质油收率低,仅有70%,装置能耗较高环境污染较大,污水较难处理。装置总液收大约为60%,加氢装置的液收约90%左右。装置整体效益随着延迟焦化的收率和质量变化较大,有良好的运行业绩。

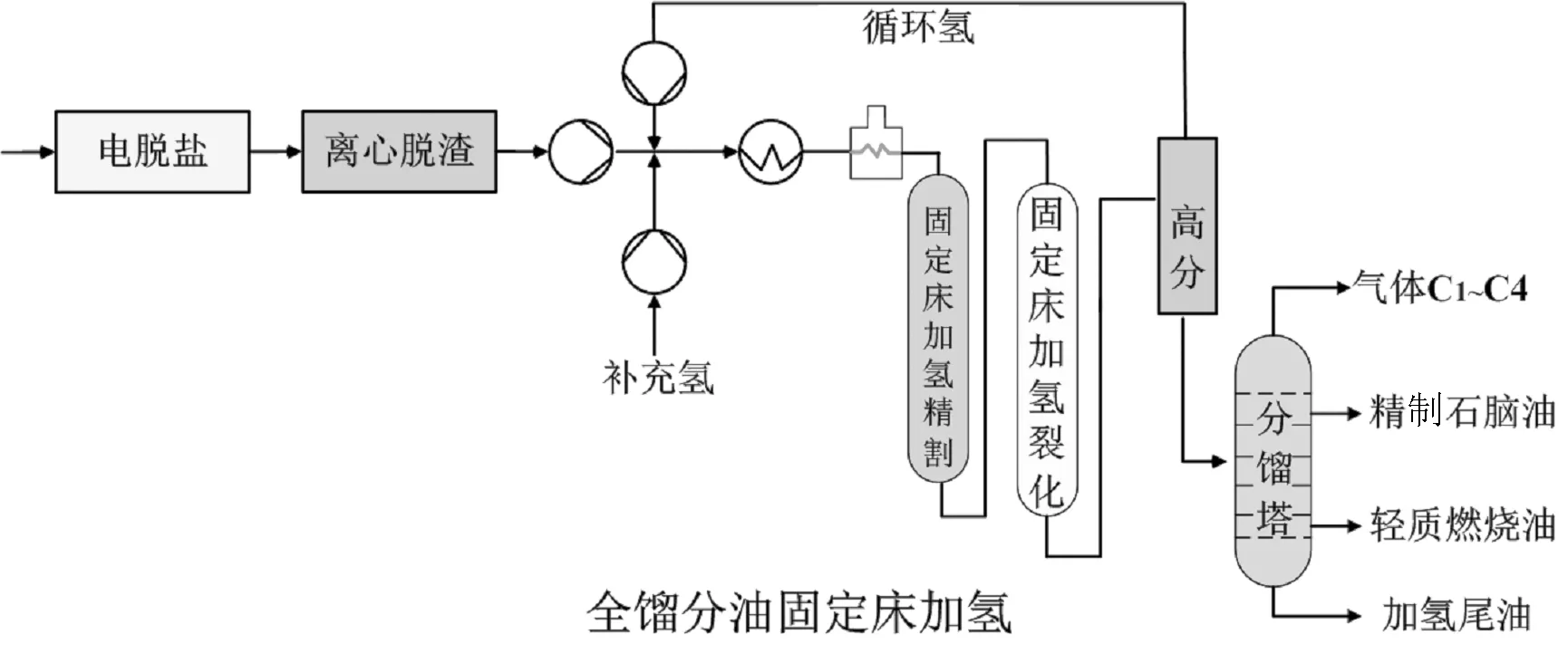

2.3 脱水脱渣+固定床加氢工艺

脱水脱渣+固定床加氢工艺与前两种加氢工艺不同,煤焦油通过简单的脱水脱渣后,全部进行加氢,以富产尾油的方式来解决煤焦油组成复杂这一问题,产品液收率得到极大提升。脱水脱渣+固定床加氢工艺流程见图3。

图3 脱水脱渣+固定床加氢工艺流程图

工艺流程简述:原料油经电脱盐脱除游离无机化合物后进入离心机进行脱除煤焦油中的机械杂质。脱渣后煤焦油经高压泵将压力升至13~16MPa后与氢气混合,然后经换热器、加热炉升温至一定温度后先进入加氢精制反应器,脱除重金属和S、N、O后进入后面的加氢裂化反应器。反应器出来的油气经冷却后进去分馏塔,经产品分离后得到低硫煤制石脑油、煤制轻质燃料油和重质加氢蜡油(加氢尾油),部分尾油进行加氢循环,另一部分尾油作为产品直接进行销售。

该技术现有装置加工规模基本在20万吨/年以下,煤焦油经经脱水和脱渣后的收率大约在98%,加氢尾油的产量高达15%~20%。装置运行周期较延迟焦化和轻质油加氢的时间短,所产石脑油和轻质燃料油的硫含量在20ppm以下,质量较好。但因装置加工规模小,企业整体经济效益和行业竞争力相对较低。

2.4 沸腾床加氢+固定床加氢工艺

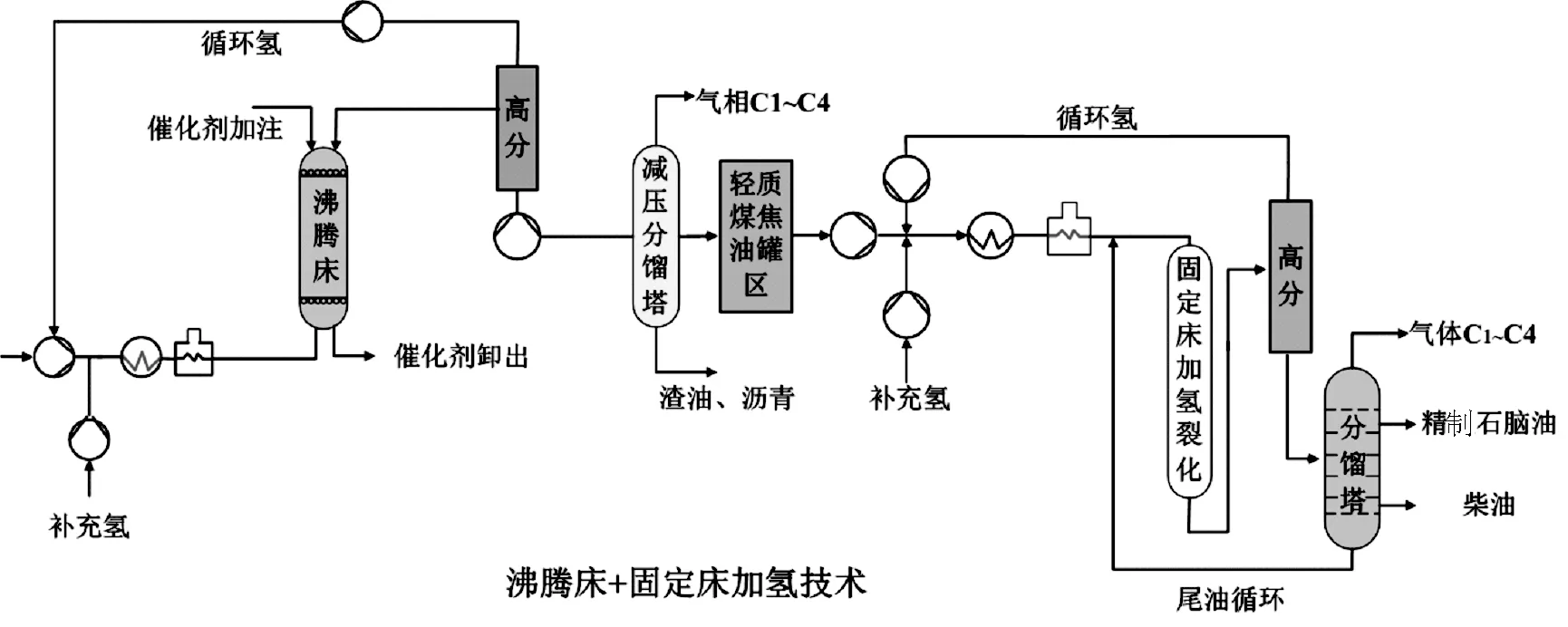

与固定床加氢反应器不同,沸腾床加氢反应器对含固物料的处理有着天生的优势,全返混物流状态可有效抑制局部放热的发生,无催化剂床层压降问题,同时还可实现催化剂的在线加排以及催化剂的再生利用。因此,煤焦油沸腾床+固定床加氢工艺应运而生。沸腾床加氢+固定床加氢工艺流程见图4。

工艺流程简述:煤焦油经分馏塔简单脱水后经原料油升压泵升压至22.0MPa,然后与压缩机来的氢气混合,经换热器、加热炉升温至反应温度后依次进入两台上流式悬浮床反应器,反应温度由反应器底部循环油泵来控制,反应器出口温度由反应器出口冷油、冷氢来控制。沸腾床催化剂经过催化剂专用泵注入沸腾床反应器,然后由催化剂卸出口卸出。沸腾床反应器出口反应浆液进入热高分进行气、液、固三相分离,热高分液相进入减压塔进行液固分离。减压塔塔底产品为含催化剂的减压渣油,减压塔分离的轻质馏分油经高压泵升压后进入固定床反应器进行加氢裂化精制。经固定床加氢反应精制后油品进入分馏塔进行产品分离,经分离后得到低含硫煤制石脑油、煤制轻质燃料油和重质加氢蜡油,加氢蜡油与减压蜡油经升压后进入固定床反应器进行裂化精制。

图4 沸腾床加氢+固定床加氢工艺流程图

该工艺具有该技术现有加工规模为20万t/a煤焦油加氢和在建的多套50万t/a的煤焦油沸腾床加氢装置正在建设。该工艺具有反应压力高17.0~21.0MPa,反应温度高450~470℃,转化率高和固定床加氢尾油全循环等工艺特点。沸腾床所用催化剂为重金属氧化物,具有再生的可行性,但是催化剂再生和含催化剂油品处理难度大。该装相比较其他煤焦油加氢装置具有工艺流程短,装置液收率高在90%以上。装置对原料中的固含量、沥青质和重金属等要求较小,所产减压渣油可以做锅炉燃料或者煤沥青的原料。

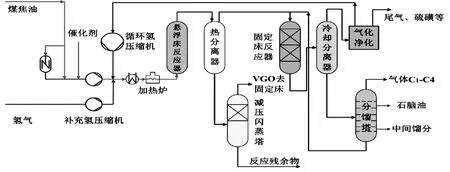

2.5 悬浮床加氢+固定床加氢工艺

悬浮床反应器与沸腾床反应器有着相似的特点,同时采用廉价可抛弃性催化剂,无催化剂再生问题,对原料煤焦油适应性更强。因此,悬浮床加氢+固定床加氢工艺有着不错的应用前景,悬浮床加氢+固定床加氢工艺流程见图5。

图5 悬浮床加氢+固定床加氢工艺流程图

工艺流程简述:煤焦油经分馏塔简单脱水后与悬浮床催化剂混合后经原料油升压泵升压至22.0MPa,然后与压缩机来的氢气混合,经换热器、加热炉升温至反应温度后依次进入三台上流式悬浮床反应器,反应温度由反应器中部冷氢和反应器出口冷油、冷氢来控制。经过悬浮床反应后的反应浆液进入热高分进行气、液、固三相分离,热高分气相降温至一定温度后直接进入固定床加氢反应器进行精制裂化,热高分液相进入减压塔进行液固分离。减压塔塔底产品为含催化剂的减压渣油,减压塔分离的轻质馏分油进入固定床反应器进行加氢裂化精制。悬浮床反应油气经固定床加氢反应精制后进入分馏塔,经产品分离后得到低含硫煤制石脑油、煤制轻质燃料油和重质加氢蜡油,加氢蜡油与减压蜡油经升压后进入固定床反应器进行裂化精制。

该技术现有加工规模为50万吨/年煤焦油加氢和45万t/a的油煤共炼装置及相关工艺流程的其他装置。该工艺具有反应压力高17.0~21.0MPa,反应温度高450~470℃,转化率高和固定床加氢尾油全循环等工艺特点,悬浮床所用催化剂为粉末状兰炭和赤泥等相关重金属化合物。该装相比较其他煤焦油加氢装置具有工艺流程短,装置液收率高在90%以上。装置对原料中的固含量、沥青质和重金属等要求较小,所产减压渣油可以做锅炉燃料或者煤沥青的原料。

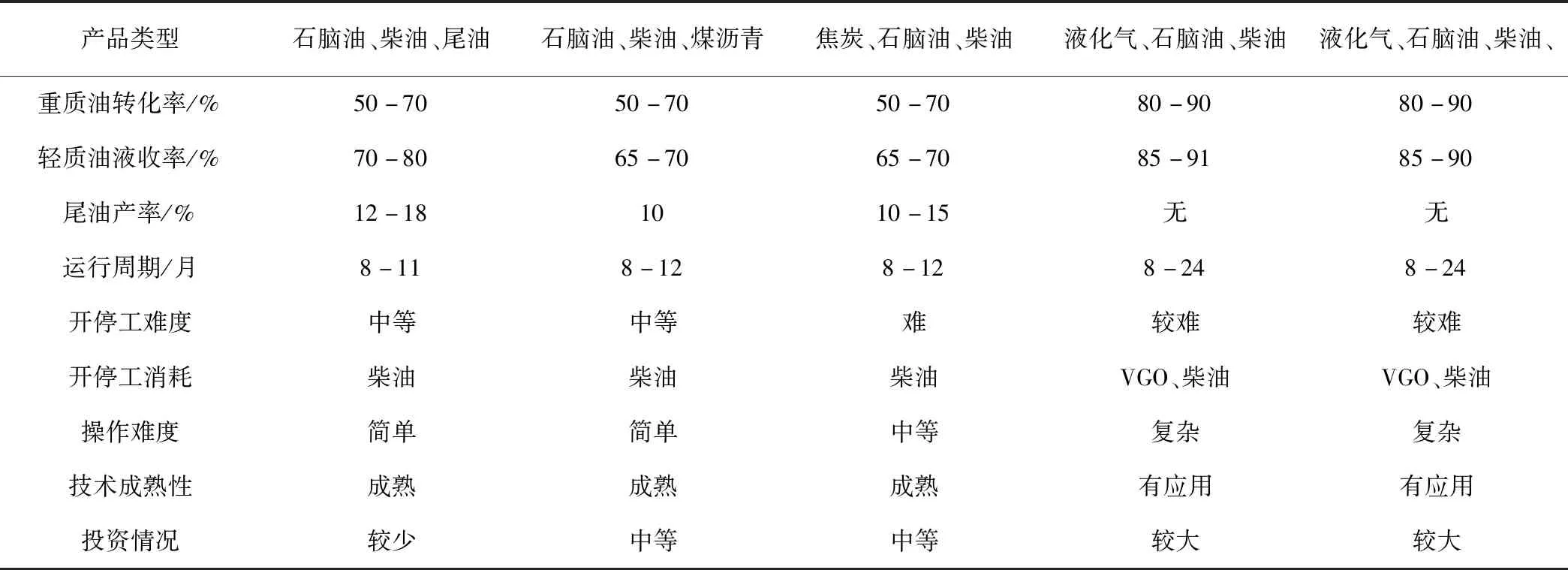

2.6 几种煤焦油加氢工艺技术特点对比

几种煤焦油加氢工艺技术特点对比见表2。

表2 几种煤焦油加氢工艺技术特点对比

表2 (续)

3 结论

对比分析结果表明,五种工艺都有较好的运行业绩,其中分馏切割+固定床加氢工艺由于要切出约25%的粗煤沥青,煤焦油利用率较低,延迟焦化+固定床加氢工艺和脱水脱渣+固定床加氢工艺通过副产品焦炭和加氢尾油实现了煤焦油的全部利用,但主产品液收率较低,而沸腾床+固定床加氢工艺和悬浮床+固定床加氢工艺的原料适应性最强,产品液收率也高,具有较高的竞争力。

尽管如上所述,沸腾床和悬浮床加氢工艺具有良好的原料适应性,但也存在投资大、操作复杂等问题,相比较而言,固定床加氢工艺投资少,技术成熟,操作简单,更适合小规模的加氢装置。因此,对于具体工艺方案的选择,尚需以具体项目情况为依据。