流化床反应器内硅粉粒径对甲基氯硅烷合成影响的研究

2020-03-30郭文涛刘秋艳胡质云毕昆鹏陈立军

郭文涛,刘秋艳,胡质云,毕昆鹏,陈立军

(唐山三友硅业有限责任公司 河北省有机硅新材料技术创新中心,河北 唐山 063305)

近年来,随着国内有机硅行业的迅猛发展,其最主要的基础原料甲基氯硅烷的总产能已达300万吨以上。国内关于甲基氯硅烷制备技术的研究较多,研究方向主要集中在反应温度[1]、反应压力[2]、催化剂[3]等化学反应条件,缺少流化床反应器运行影响条件研究,无法满足国内企业进一步提升甲基氯硅烷制备技术水平的迫切需求[4]。因此,本文针对流化床反应器运行影响条件之一的硅粉粒径进行初步探究,对反应器的设计及生产运行具有极强的指导意义。

1 实验

1.1 主要原料及仪器

硅粉:纯度≥99%,主要杂质质量分数为Ca≤0.1%、Al≤0.2%、Fe≤0.4%,唐山三友硅业有限责任公司;氯甲烷:纯度≥99.5%,唐山三友硅业有限责任公司;催化剂:三元铜,唐山三友硅业有限责任公司。

200mm直径GBS试验筛:全套孔径依次为250,200,150,100,71,45,30μm,湖南省常德华丰实验分析仪器厂;电子天平:HZT-A2000,福州华志科学仪器有限公司;6.5t/h立式磨制粉工艺装置,唐山三友硅业有限责任公司;直径1.3m冲旋磨制粉工艺装置,唐山三友硅业有限责任公司;80kt/a甲基氯硅烷单体生产装置,唐山三友硅业有限责任公司。

1.2 工艺描述

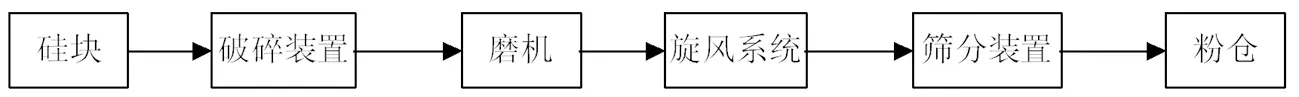

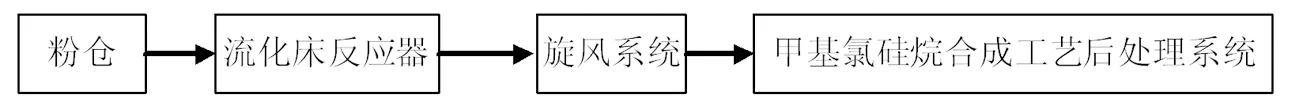

本文涉及相关工艺流程如图1、图2所示。

图1 硅粉制备工艺流程简图

图2 甲基氯硅烷合成工艺流程简图

1.3 不同硅粉制备工艺粒径分布情况分析

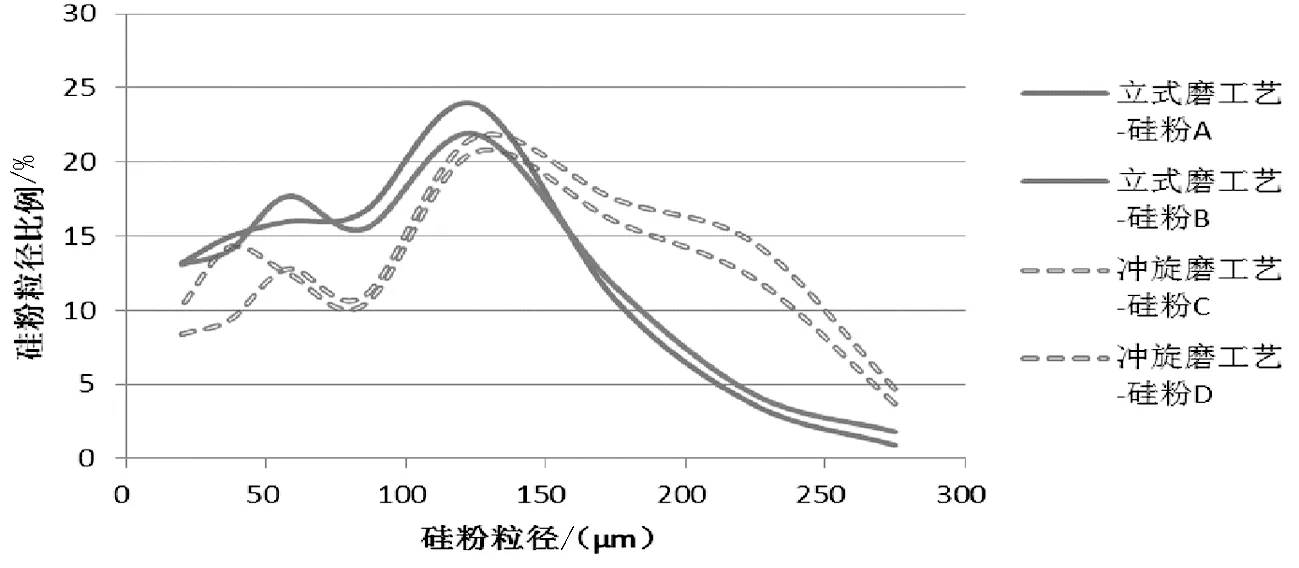

国内甲基氯硅烷生产厂家均配备了硅块制粉设备,制粉工艺不同所得硅粉粒径不尽相同。此处对国内应用范围较广的两种制粉工艺——立式磨制粉工艺和冲旋磨制粉工艺的硅粉粒径分布情况进行分析[5]。

图3为2018年某月,唐山三友硅业有限责任公司两种生产工艺,在不同批次的粒度分布曲线。从图中可以看出,两种制粉工艺粒径分布均为正态分布。存在双峰的原因是硅粉经筛分装置后,少量合格粉径硅粉返回磨机发生“过磨”现象。两种工艺相比,冲旋磨制粉工艺硅粉粒径整体偏粗,“过磨”产生的超细粉峰较低。因此,从粒径分布角度分析,冲旋磨制粉工艺的“过磨”比例较低,磨机效率高、能耗较低。

1.4 采用数学模拟分析流化床反应器内触体粒径

在实际运行中流化床反应器的影响因素很多且尚未完全掌握,无法开展单因素的实验研究。因此,需要在理想状态下建立数学模型,利用数学模拟与运行数据相结合进行对比分析。本数学模型假定硅粉形状差异小,催化剂均匀分布在硅粉表面,粒径低于10μm的触体全部会被流化床带出损失。根据触体质量与粒径的立方呈正比(M=k1·D3),面积与粒径的平方呈正比(S=k2·D2),触体质量比表面积与直径呈反比(S/M=k2/k1·D-1)。最终,采用理想化的产量、补料量作为流化床运行模拟变量,对图1内四种粒径的硅粉为原料的流化床触体进行数学模拟。

图3 立式磨制粉工艺和冲旋磨制粉工艺的硅粉粒径分布

2 结果与讨论

2.1 触体粒径与运行时间的关系

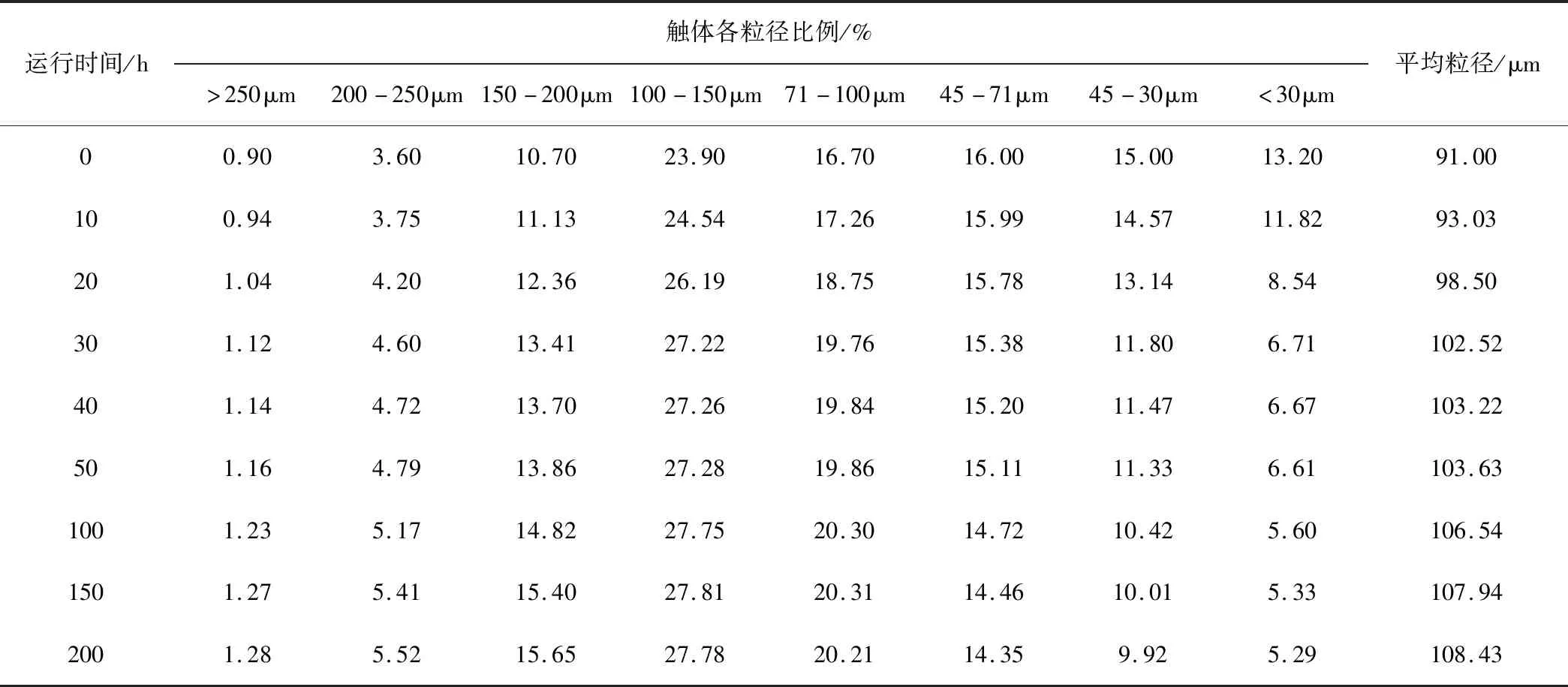

表1 以硅粉A为原料的触体粒径变化

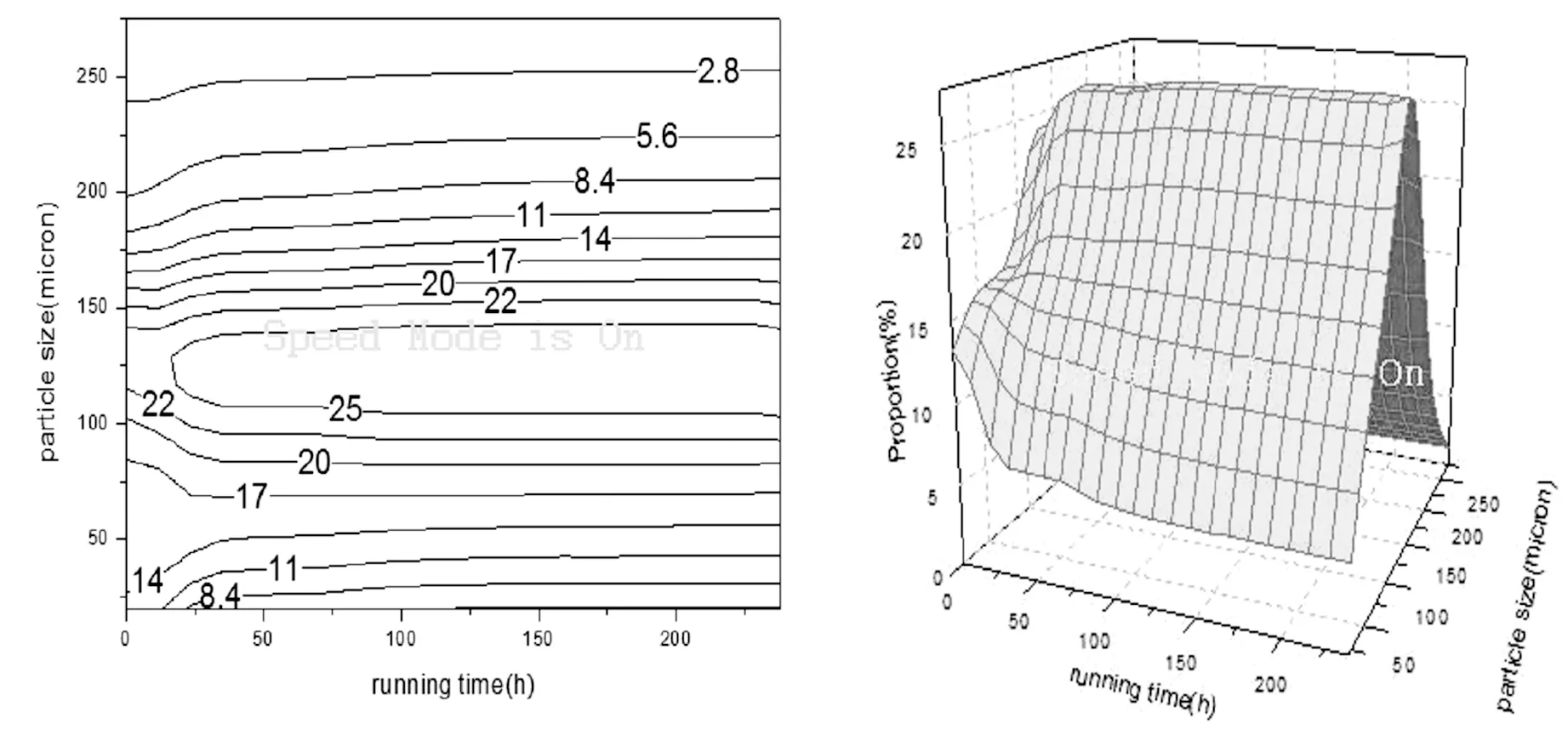

图4 以硅粉A为原料的触体粒径变化

表1及图4为以硅粉A为原料的触体粒径变化曲线,曲线内标数字为百分含量,曲线为等百分比含量曲线。由表1及图2可知,以硅粉A为原料的流化床内,触体在前50小时内71μm以下粒径比例迅速下降,其他粒径比例均有所上升,逐渐形成以125μm为中心的正态分布曲线。流化床运行时间达到50小时以上时,触体粒径分布基本不变。其他三种粒径硅粉的数据趋势基本相近,仅平均粒径有所区别。

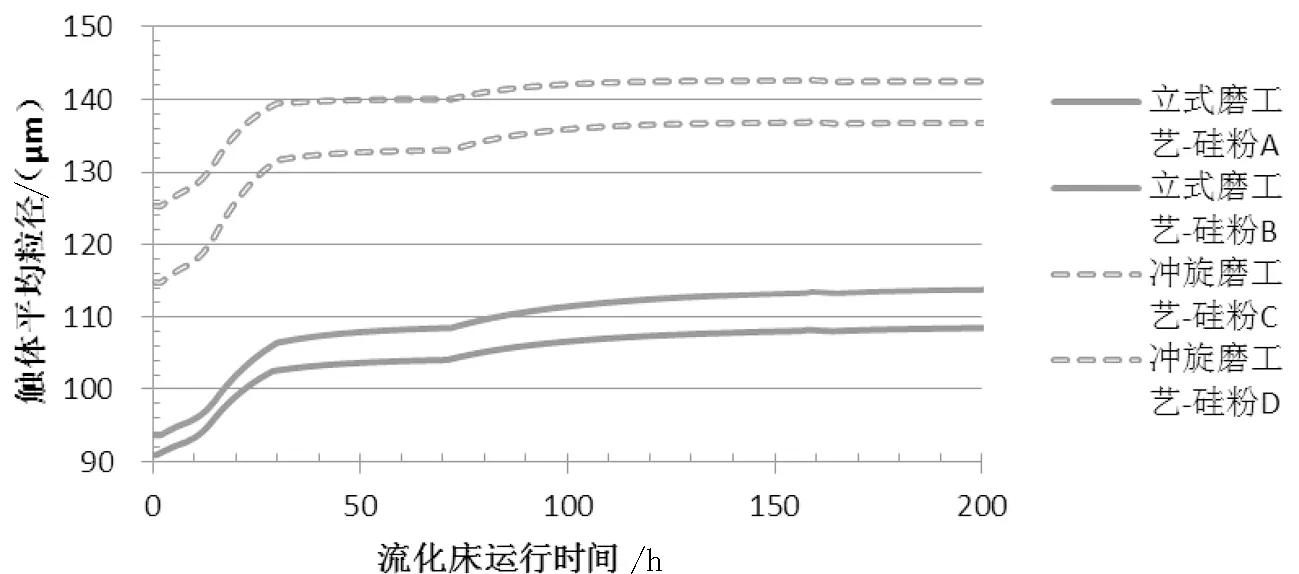

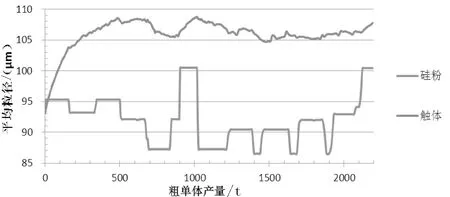

2.2 触体平均粒径与硅粉平均粒径之间关系

从图5可以看出,四种硅粉对应触体平均粒径变化曲线基本平行,在100小时以后均趋于平稳,触体平均粒径与硅粉平均粒径呈正比。为进一步研究触体平均粒径与硅粉平均粒径的关系,将某一周期的流化床运行数据进行了触体粒径变化模拟。从图6可以看出,流化床运行初期触体平均粒径快速上升至105~10μm,并趋于平稳。当新补入硅粉粒径出现大幅变化时,触体粒径出现相同趋势变化,但幅度远小于硅粉粒径变化。

图5 四种硅粉对应触体平均粒径对比

图6 流化床某运行周期触体平均粒径模拟

2.3 硅粉粒径对甲基氯硅烷合成反应的影响

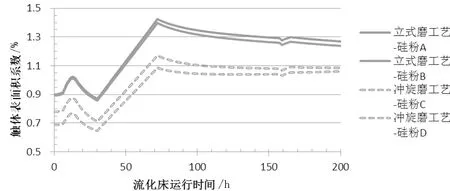

图7 触体表面积与流化床运行时间的关系

在流化床运行初期,触体细粉比例会在50小时以内快速下降至平衡,触体表面积有所下降,但随着料位提升整体处于上升趋势。同时,随着整体催化剂浓度下降,触体整体活性由触体表面积为主要因素逐渐过渡为活性催化剂量为主要因素。在流化床运行初期触体会出现一个短暂的活性高峰期,与实际运行情况基本相符。因此,生产运行人员若能够有效控制好料位上升及催化剂补加量的平衡,可保证初期生产活性平稳、延长运行周期。

2.4 局限性分析

理想情况与实际情况存在一定偏差:(1)实际触体表面催化剂分布并不均匀,粒径并不是随着反应均匀减小,主要为点蚀式反应;(2)流化床内触体温度及粒径并不均匀,气流带出触体存在10μm以上颗粒比例较大;(3)实际硅粉粉径数据精度低,数学模型结构简单、精度低。因此,数学模拟的触体粉径与实际粉径存在差异,研究数据仅可作为生产控制的定性参考,无法获取定量的生产指导数据。

同时,以上所有研究均基于国内普遍使用的低速流化床,对于道康宁等国外企业采用的高速流化床指导效果较差。根据流化床的运行特性可知,高速床内硅粉粒径更粗,触体表面积影响对活性影响大,硅粉粒径影响幅度也将上升。

3 结论

通过建立数学模型对触体粒径进行初步模拟,发现流化床运行初期触体粒径、料位、催化剂浓度对触体活性影响较大,需要做好料位、催化剂浓度的平衡控制。目前,国内有机硅行业的数学模型对生产控制的指导水平较低,仍需开发更完善的数学模型,进而缩小与国际领先水平的差距。