杭瑞高速公路洞庭湖大桥主桥设计及关键技术研究

2020-03-30曾满良王甜孙秀贵张晋瑞

曾满良 王甜 孙秀贵 张晋瑞

(湖南省交通规划勘察设计院有限公司,长沙 410200)

大跨度钢桁加劲梁悬索桥可分为板桁分离和板桁结合2种形式。板桁分离型加劲梁为常用的悬索桥加劲梁,但其桥面系自重及横向风荷载相对较大,横向刚度差,造价也往往偏高。板桁结合型加劲梁采用正交异性钢桥面板与钢桁梁相结合的设计,而国内外工程实践表明,正交异性钢桥面板在运营中易出现钢桥面疲劳开裂和铺装层开裂、车辙、拥包、推挤等病害,在全寿命周期内不得不频繁维修,维护成本极大,维修导致的交通中断也造成了巨大的社会成本浪费。基于此,本文以杭瑞高速公路洞庭湖大桥为背景,提出大跨度悬索桥新型的加劲梁形式—STC轻型组合桥面板桁结合型加劲梁方案。

1 工程概况

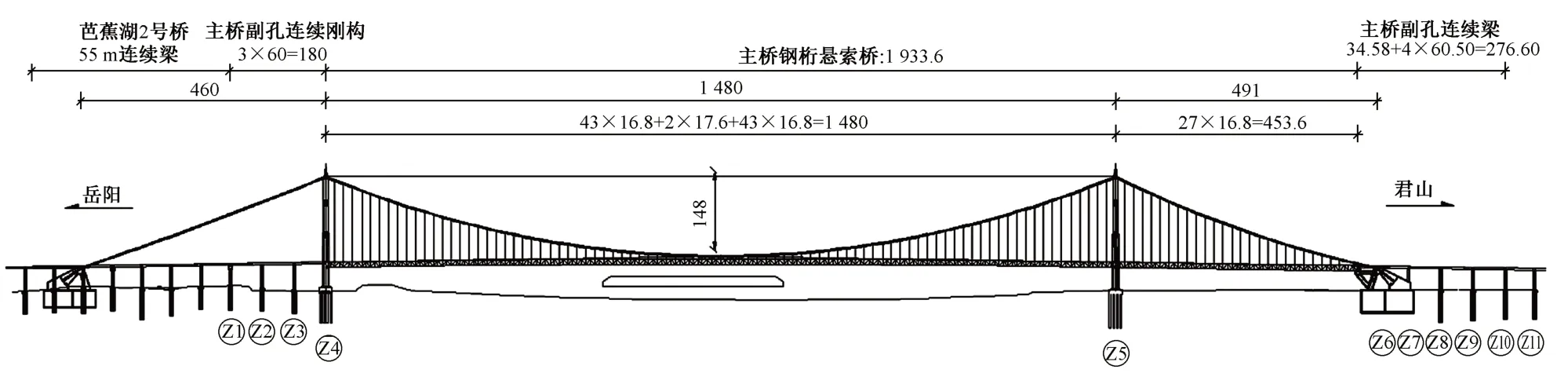

杭瑞高速公路洞庭湖大桥位于洞庭湖出口段七里山,东起岳阳,西接君山,是杭瑞高速公路临湘—岳阳段的控制性工程。主桥为(1 480.0+453.6)m 的双塔钢桁梁悬索桥,岳阳侧副孔桥为3×60 m的连续刚构桥,君山侧副孔桥为(34.58+4×60.50)m 的连续箱梁桥,副孔桥上部结构均采用等截面悬浇箱梁。大桥荷载等级为公路I 级,设计速度为100 km/h。主桥加劲梁采用板桁结合型加劲梁,加劲梁全长1 933.6 m,桥面采用STC轻型组合结构。钢材主要采用Q345qD,君山桥塔左右各5 个节间主桁弦杆采用Q420qE,上下弦杆内侧节点板还须满足厚度方向Z35 性能要求,加劲梁用钢量约3.6万t。

主缆跨度为(460+1 480+491)m,垂跨比为1/10,2 根缆索平行布置,横向中心距35.4 m。主缆的通长索股采用175×127φ5.35 mm、抗拉强度1 860 MPa 的平行钢丝。全桥吊索117对,吊索标准间距为16.8 m,主跨跨中吊索间距为17.6 m。吊索采用钢丝绳吊索,与索夹骑跨式连接,与钢桁梁销铰式连接。

桥塔采用门形框架式钢筋混凝土桥塔,两岸塔高均为203 m。锚碇由下部基础和上部锚体组成。锚碇下部基础为支护开挖、深埋扩大基础;基坑支护结构采用地下连续墙,其平面外形呈葫芦形。锚碇上部锚体由上下锚块、前锚室及散索鞍支墩构成。杭瑞高速公路洞庭湖大桥立面布置见图1。

2 主梁设计

2.1 钢桁梁横断面形式

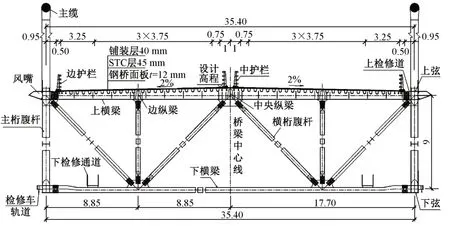

钢桁梁横断面上设有2 片主桁,主桁上下弦杆横向间距等宽,主桁横向中心距35.4 m。公路桥面设在钢桁梁上层,桥面设置双向2%的横坡、双向六车道,每侧另设3.25 m 宽的应急车道。横桁采用带竖杆的华伦式桁架结构,节间距8.85 m,横桁斜腹杆水平夹角45.5°。根据风洞试验结果可知,上弦杆增设风嘴后钢桁梁的抗风性能显著提高。为减轻结构自重,风嘴采用轻质复合材料。钢桁梁横断面布置见图2。

图1 杭瑞高速公路洞庭湖大桥立面布置(单位:m)

图2 钢桁梁横断面布置(单位:m)

2.2 主桁杆件

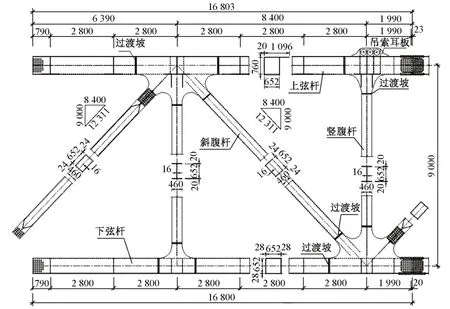

本桥主桁采用带竖杆的华伦式桁架体系(图3),桁高9 m,节间长度为8.4 m,斜腹杆倾角约为47°。主桁上下弦杆均采用箱形截面,内高分别为760,652 mm,内宽均为652 mm。标准梁段上弦杆采用20 mm 厚钢板,节点处钢板加厚至28 mm;下弦杆采用28 mm 厚钢板,节点处加厚至32 mm。竖腹杆为H 形截面,斜腹杆采用箱形截面。主桁上弦杆顶板与钢桥面板采用对接焊焊接,与桥面横梁(横肋)采用栓接,形成板桁结合型受力结构。主桁节段内上下弦杆节点板与腹杆翼缘板采用熔透焊接,与腹杆腹板采用角焊缝焊接。主桁节段间采用高强螺栓连接。为方便螺栓施拧,上下弦杆底板设手孔,斜腹杆在靠近拼接位置渐变为H形截面[1]。

图3 主桁节段立面构造(单位:mm)

2.3 主桁节点构造

本桥主桁节点采用全焊接整体节点构造。整体节点焊缝密集,焊缝方向交错复杂,节点应力集中部位主要在整体节点板圆弧端部,可用圆弧端应力集中系数表示。该系数和弦杆高度h与节点板圆弧半径r的比值相关,h/r越大应力集中越严重。因此,该值要求不大于5,本桥设计h/r控制在1.5~2.0。通过加厚节点板可以消减节点板的应力集中,研究表明[2]节点板的厚度不应小于弦杆竖板的1.1倍。因此本桥整体节点板均采用了加厚设计,加厚值为4~8 mm。为进一步减少节点的焊接残余应力,制造中采用了圆弧端焊后打磨和超声波锤击工艺。

将主桁上弦节点板与吊索耳板设计成一块整体板,制作时须在上弦杆顶板开槽孔以避让吊索耳板,组装到位后再将槽孔与上弦节点板用熔透角焊缝焊接成一体,这样能显著提高吊索耳板的疲劳寿命,同时可避免上弦顶板层状撕裂的风险。

2.4 横桁及下平联

横桁包含上横梁、横桁腹杆和下横梁(参见图2),在每个节点处设置1 榀。上横梁兼作桥面横梁,采用倒T 形截面,腹板厚20 mm、高732~1 071 mm,翼缘板厚28 mm、宽650~730 mm。上横梁与上弦杆采用栓接。横桁外侧斜腹杆采用H 形截面,横桁竖腹杆及内侧斜腹杆采用箱形截面,横桁腹杆均采用高强螺栓连接。为使杆件两端栓接方便,箱形杆件在端头渐变成H形截面。下横梁采用变高度箱梁,箱内高度由652 mm渐变成472 mm,下横梁两端与下弦杆等高。

桥下平联杆件均采用箱形截面,与下弦杆、下横梁均采用高强螺栓连接。为方便螺栓施拧,杆件端部由箱形渐变成H 形截面。下平联形式主要为K 形桁架,在君山桥塔、钢梁两端及主跨跨中位置采用X 形桁架。

2.5 轻型组合桥面结构

本桥桥面结构的特点为钢桥面系与STC 层结合形成轻型组合桥面结构,共同参与桥面受力。

钢桥面系采用板桁结合型正交异性板,钢桥面板厚 12 mm,车道区域采用 U 肋加劲,U 肋厚 8 mm、高280 mm、宽300 mm、间距600 mm,其他位置采用板式肋加劲,板肋厚14 mm、高180 mm、间距350 mm。桥面设3 道纵梁,桥面相邻横梁之间等间距设置2 道横肋,桥面纵梁、横肋均采用倒T 形截面。桥面横梁、横肋及纵梁高度设计相同,三者的下翼缘板均采用对接焊相互连接为一体。

STC 层所用的材料为改性活性粉末混凝土(Reactive Powder Concrete,RPC)。RPC 里密布钢筋网,浇筑后在钢桥面板上形成STC 结合层。STC 水胶比为0.16~0.22,弹性模量40.7 GPa,泊松比0.2;采用高温蒸汽养护后收缩系数为0,徐变系数0.2[3]。不配筋的STC 设计值为:抗弯拉强度17.2 MPa,抗压强度62.3 MPa,抗轴拉强度8 MPa;配筋的STC 现浇强度、接缝名义弯拉强度分别为26.0,16.9 MPa。

STC施工过程为:钢梁全桥刚接后,在钢桥面板上焊接φ13×35 mm 的焊钉[4],焊钉间距为150 mm,焊钉间布设φ10@37.5 mm带肋钢筋网;横向钢筋布置在上层,在桥面上浇筑45 mm 厚STC,高温蒸汽养护,完成轻型组合桥面施工。为确保STC 内不产生较大的次拉应力,STC分块浇筑时运用等代荷载压重施工,由压重引起的成桥后STC次拉应力应低于0.5 MPa。

3 主桥关键技术研究

3.1 结构体系

杭瑞高速公路洞庭大桥主桥为全漂浮双跨双铰体系悬索桥,岳阳桥塔和君山锚碇设竖向拉压支座、横向抗风支座和大吨位纵向电涡流阻尼器,君山桥塔仅设横向抗风支座。

岳阳桥塔、君山锚碇拉压支座的抗压承载力分别为5,7 MN,其抗拉承载力均为抗压承载力的10%,纵向位移均为±112 cm,横向位移均为±2 cm;岳阳桥塔、君山桥塔、君山锚碇的横向支座抗压承载力分别为4,8,2.5 MN;纵向位移分别为±112,±100,±112 cm,竖向位移分别为±2,+40(-60),±2 cm。根据大跨度悬索桥梁端变位特征以及工程实践可知,纵向阻尼器可以明显减小梁端纵向累积位移。本桥设置的纵向阻尼器为大吨位电涡流阻尼器,其设计吨位为300 t,速度指数为 0.2,阻尼系数为 4 000 kN·s·m-1,纵 向 位 移为±112 cm,降低了约60%的梁端纵向累积位移。梁端伸缩缝采用大型特制的梳齿板伸缩缝,伸缩量为0~224 cm。

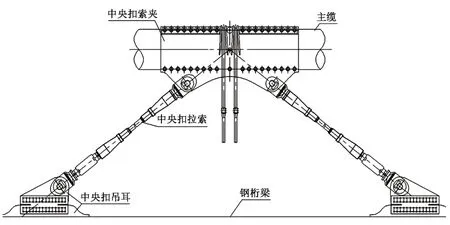

为减小非对称荷载作用下加劲梁的挠度,提高加劲梁纵向位移的复原力,减小正常情况下活载引起的振动以及风荷载和地震荷载引起的加劲梁纵向位移[5-6],主跨跨中设置5 对柔性中央扣,将主缆与加劲梁固结。本桥中央扣由连接主缆的中央扣索夹、连接加劲梁的斜拉索以及吊耳板组成,基本构造见图4。

图4 本桥中央扣构造

根据不设置中央扣、设置3对和5对中央扣这3种工况进行了计算分析,在最不利情况下梁端纵向位移峰值分别为3.31,2.26,2.17 m。由此可见,相对于不设置中央扣,设置3 对和5 对中央扣时梁端纵向位移峰值均可减小30%以上,说明设置中央扣能有效约束加劲梁的纵向位移,显著提高悬索桥的纵向刚度。设置5 对中央扣时梁端纵向位移峰值最小,梁端伸缩缝的设计难度最低,并能有效提高伸缩缝的使用寿命。

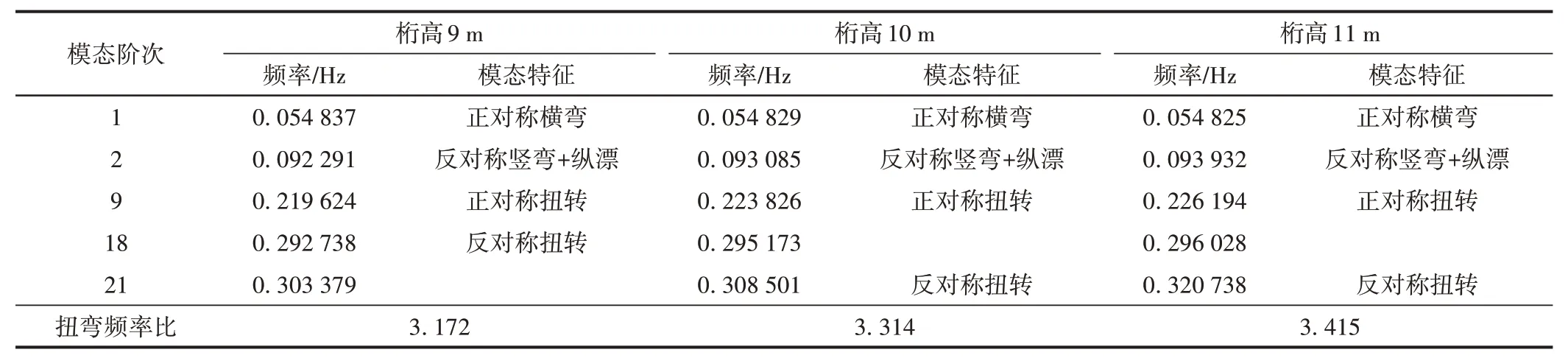

3.2 桁高的选型

钢桁梁桁高须满足最少用钢量、全桥整体刚度等要求[7],还须满足结构抗风性能要求。基于此,本桥通过MIDAS/Civil建立9,10,11 m这3种桁高的钢桁梁模型,其动力特性见表1。可知:桁高增加,结构的竖向基频增大、横向基频减小,但变化幅度均很小,说明桁高对加劲梁的整体刚度影响较小。原因是悬索桥跨径越大,竖向刚度越不依赖于加劲梁截面几何刚度,而主要与恒载重量提供的“重力刚度”有关,表现为恒载越大,主缆的拉力越大,重力刚度也越大[7]。桁高9 m 增至10 m 时,扭弯频率比增幅为4.5%;桁高10 m增至11 m 时,扭弯频率比增幅为3.0%,说明增加桁高后结构的抗风性能略有改善,但影响不大。因此,桁高由最少用钢量指标控制,桁高9 m 时结构总体用钢量较少。风洞试验结果表明,桁高9 m 的钢桁梁的抗风性能满足要求,因此本桥采用9 m桁高。

表1 不同桁高对应的结构动力特性

3.3 轻型组合桥面应用

由于使用正交异性板经常遇到钢结构疲劳开裂及铺装层易损坏的问题[8-10],本桥桥面结构选型时经过详细的调研,最终选用STC 轻型组合桥面结构。文献[11-13]表明该桥面结构能显著提高桥面的局部刚度,从而有效减少桥面病害问题。

基于STC 轻型组合桥面结构特点建立ANSYS 有限元节段模型,经计算分析可知,与常规的正交异性桥面结构相比,轻型组合桥面结构的U 肋与桥面板焊缝疲劳应力降幅为85%,横隔板焊缝疲劳应力降幅为40%,钢桥面板、U 肋母材的疲劳应力降幅均大于50%。理论上这些部位将不再出现疲劳问题,U 肋弧形切口应力降幅最小为20%,仍可能出现疲劳损坏。为验证本桥桥面结构的性能,在疲劳设计应力幅下对桥面结构足尺模型进行了592 万次循环加载试验,发现U 肋弧形切口等部位均没有损坏迹象,已超过试验预期的500 万次。因此,该桥面结构在全寿命周期内视为难开裂构件,可应用于本桥的桥面结构体系中。

3.4 组合桥面板桁结合体系

板桁结合型加劲梁的钢桥面板与主桁上弦杆结合成一体,设计可考虑板桁结合共同作用[14],钢桥面板作为加劲桁梁上弦杆截面的一部分,同时起到桥面板、桁梁上弦、平纵联的作用。板桁结合型加劲梁避免了板桁分离型加劲梁需设置桥面系支座及伸缩缝的弊端,减少了养护维修的工作量,减轻了结构自重,是近几年发展起来的加劲梁结构形式[15]。由于钢桥面系板桁结合型加劲梁存在疲劳的隐患,本文提出了轻型组合桥面系板桁结合型加劲梁设计方案。为定量分析采用板桁结合型加劲梁的经济性,同等深度设计了在轻型组合桥面系下板桁结合型加劲梁和板桁分离型加劲梁2 个方案进行对比研究。当2 种方案杆件应力相当时,因分离型加劲梁重心低于板桁结合型加劲梁,致使分离型加劲梁上弦杆承受了更大的内力,其尺寸明显增大,而下弦杆尺寸略微减小,其余杆件可保持不变。板桁结合型加劲梁比板桁分离型加劲梁用钢量节省12.8%,同时由于恒载减少,主缆用钢量节省5.9%,吊索用钢量节省5.2%。因此板桁结合型加劲梁可节约建筑安装工程费约1.1亿元。

3.5 加劲梁制造和架设技术

本桥主桁片采用整体焊接技术,杆件的对接焊缝多,制造时采用桁片翻身工艺,避免了主桁仰位对接焊,提高了焊缝的焊接效率和质量。U 肋弧形切口采用倒圆角工艺,并对U 肋焊缝的起熄弧位置、焊接方向、焊后打磨均提出严格要求,这些措施可增强桥面焊缝的抗疲劳性能。

本桥通航及运输条件优越,为提高制造及吊装的工效,钢梁采用工厂整节段制造。全桥共有118 个制造梁段,标准梁段长16.8 m。标准梁段起吊质量310 t,最大起吊质量475 t,均采用跨缆索吊机吊装。

本桥架设方案首次提出应用悬索桥钢桁加劲梁多节段窗口刚接法架设技术。该架设方案工艺原理[16]是利用加劲梁吊装阶段和吊装后阶段必然出现无应力刚接窗口,并对刚接窗口内的梁段提前实现无应力铰固转换。采用该技术方案加劲梁架设与加劲梁铰固转换可同步进行,全桥仅设53 个临时铰,并在加劲梁合龙前完成所有加劲梁临时铰体系的转换,有效提高了加劲梁架设效率。从吊装到全桥刚接仅历时4个月,节约工期约3个月。

4 结论

杭瑞高速公路洞庭湖大桥在结构选型、高性能材料应用、施工技术等方面取得了一系列创新技术成果:

1)在超千米级悬索桥中采用STC 轻型组合桥面结构,既合理利用了新材料的高强性能,又可避免正交异性板疲劳开裂的风险。

2)在悬索桥中提出并应用轻型组合桥面板桁结合型加劲梁,既降低了加劲梁用钢量,又节省了结构造价。

3)在加劲梁架设中提出应用悬索桥钢桁加劲梁多节段窗口刚接法架设技术,加快了加劲梁的架设进度。

杭瑞高速公路洞庭湖大桥于2013年10月25日全面开工建设,2018年2月1号已建成通车。