高速铁路弹条疲劳对其扣压力的影响

2020-03-30黄新杰伍曾张景坤

黄新杰 伍曾 张景坤

(昆明理工大学建筑工程学院,昆明 650504)

随着我国高速铁路运营里程的增加,轨道结构因扣件疲劳磨损而导致维修及更换的问题日益突出,而弹条又是整个轨道结构中养护及更换最频繁的部件,弹条的疲劳磨损对扣件的服役寿命起着主导作用。近些年来,对于弹条的研究逐渐增多,文献[1]对室温下的蠕变对扣压力的影响进行了研究,文献[2-3]对弹条的动力响应进行了研究,文献[4]对弹条的强度进行了研究,文献[5-6]针对e型弹条的应力变化及设计进行了研究,文献[7-8]对弹条的疲劳特性以及断裂特征进行了研究。以往文献多集中于弹条的动力性能、力学特性的分析,但是弹条的疲劳对弹条扣压力的影响研究相对较少。本文以WJ-7 型扣件弹条为例,采用疲劳试验机对弹条在循环荷载作用下的扣压力损失进行研究。

1 弹条试验

1.1 静力试验

为了研究弹条的疲劳性能,需先对其进行静力试验,确定其应力状态。静力试验在MTS809 伺服液压试验机上完成。进行静力试验时采用应变电测法测量弹条在受力过程中的可能危险点以及最大应力产生位置的应变。

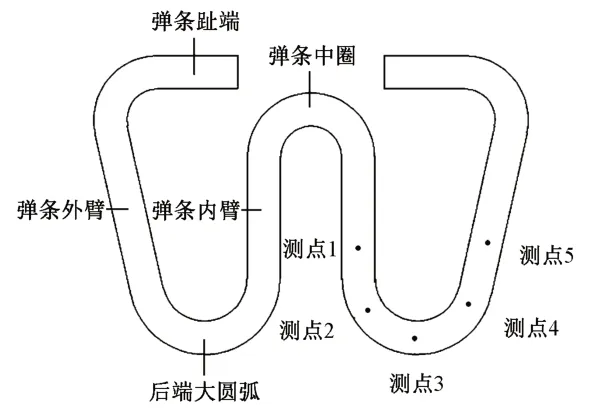

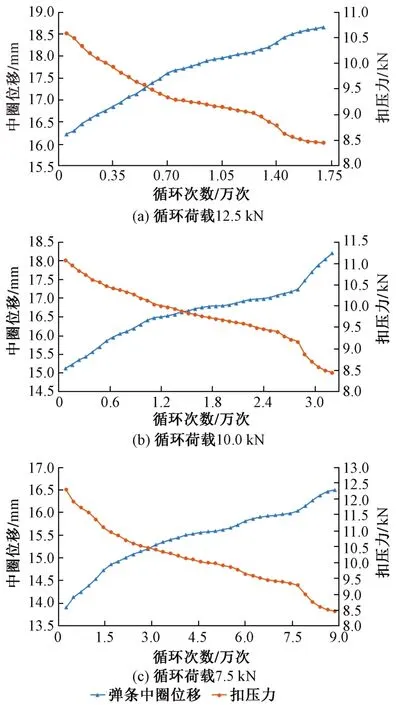

应变花粘贴于弹条的后端大圆弧、弹条内臂和外臂处,具体位置见图1。将各测点通过电路接入到应变记录仪当中,施加不同的荷载并记录应变片在0°,45°,90° 3 个方向上的线应变 εα1,εα2,εα3,以计算出测点的主应力及主应变。

图1 弹条各部位名称及应变花粘贴位置

x,y轴方向上的线应变εx,εy以及剪应变γxy的计算公式为

式中:α1,α2,α3分别取0°,45°,90°。

主应变εmax,εmin的计算公式为

式中:εmax,εmin分别为最大和最小主应变。

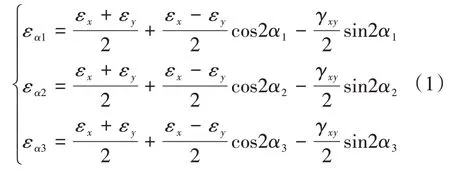

主应力σ1,σ2的计算公式为

式中:σ1,σ2分别为最大和最小主应力;E为弹性模量;μ为泊松比。

由于WJ-7 型弹条所用的材料为60Si2MnA 弹簧钢,为塑性材料,故本文采用偏于安全的第三强度理论来计算各测点的等效应力。第三强度理论等效应力σr3的计算公式为

试验时以2.5 kN 为加载幅度,从0 加载至30 kN,数据记录是从20 kN 开始记录到30 kN。静力试验装置如图2所示。

图2 静力试验装置

静力试验所测数据见表1。WJ-7型扣件弹条所用的60Si2MnA 弹簧钢的屈服强度大致在1 600 MPa 左右,抗拉极限强度则在1 900 MPa左右。

表1 不同安装预紧力下各测点应力

由表1可以看出,在不同的安装预紧力下,弹条均在测点3产生了最大应力,在测点2和测点4也有较大应力产生,由此可以推断出弹条测点3最危险,测点2、测点4较危险。测点3在20.0,22.5 kN 荷载下所测得的材料等效应力分别为1 300.8,1 465.6 MPa,均小于材料的屈服强度;在25 kN 安装预紧力作用下弹条的等效应力为1 578.5 MPa,接近材料的屈服强度但未超出,并且弹条中圈刚好与弹条两趾端处于同一平面,即弹条中圈下部与绝缘块刚好接触;在27.5 kN及30 kN 安装预紧力作用下材料的等效应力达到了1 793.5,1 925.2 MPa,均已超过材料的屈服强度甚至达到了材料的抗拉极限强度,由此可以看出弹条的最佳安装状态为螺栓对弹条产生25 kN的压力。

1.2 疲劳试验

疲劳试验时采用正弦波循环荷载,试验频率为3 Hz。根据静力试验得出弹条的合理安装预紧力为25 kN,即螺栓安装完成产生25 kN 的压力,则将25 kN设置为正弦波荷载的平衡值。疲劳试验装置如图3所示。

图3 疲劳试验装置

在3 kN 的循环荷载作用下超过500 万次循环弹条未产生破坏,在5 kN 循环荷载作用下超过150 万次循环弹条未产生破坏。为了能有效分析弹条疲劳对其扣压力及中圈位移的影响,将循环荷载设置为7.5,10.0,12.5 kN,即加载幅值为合理安装预紧力的30%,40%,50%。试验中采用位移传感器采集弹条中圈位移,采用压力传感器采集弹条左右趾端的扣压力。循环荷载为12.5 kN 时数据采集间隔为500 周,而循环荷载为10.0,7.5 kN 时数据采集间隔为200 周,筛选出弹条在25 kN 平衡位置的数据。由于疲劳试验的数据离散性较大,所以在每个循环荷载下选取3 个弹条进行试验,并取3次试验的数据进行拟合,从而观察循环次数对弹条扣压力及中圈位移的影响。

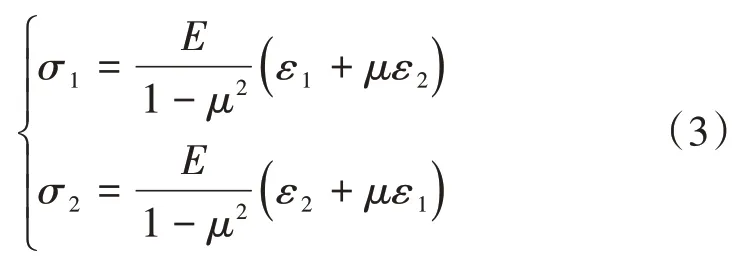

弹条在不同循环荷载作用下扣压力及中圈位移随循环次数的变化曲线见图4。

由图4(a)可以看出:在12.5 kN 循环荷载作用下扣压力从最初的10.59 kN 降至断裂时的8.51 kN,中圈位移从最初的16.22 mm 增至断裂时的18.65 mm。弹条的中圈位移和弹条扣压力曲线在开始阶段变化幅度较为剧烈,说明弹条产生了较大的塑性变形,对弹条弹程以及扣压力产生较大影响。弹条扣压力一开始就已经有所损耗这是由于循环荷载较大所致。到试验中期弹条扣压力和中圈位移曲线逐渐变缓,这是因为随着循环次数增加,弹条塑性变形逐渐减小。在试验结束阶段弹条扣压力均低于规范要求的9 kN,而中圈位移(18 mm)也接近于弹条的弹程极限,并且扣压力曲线和弹条中圈位移曲线均有较大的转折,说明弹条在承受了一定循环荷载作用后逐渐接近其疲劳极限。

图4 不同循环荷载下弹条扣压力及中圈位移随循环次数的变化曲线

由图4(b)可以看出:在10 kN 循环荷载作用下试验开始时扣压力损耗很多,试验前期弹条扣压力和中圈位移曲线变化较大,中期和后期曲线逐渐变缓,扣压力从最初的11.08 kN 降至最终断裂时的8.47 kN,中圈位移从最初的15.02 mm增至断裂时的18.21 mm。

由图4(c)可以看出:在7.5 kN 循环荷载作用下弹条承受的循环次数已经接近9 万次,疲劳寿命显著增加。弹条扣压力从最初的12.35 kN 降至断裂时的8.5 kN,中圈位移从最初的13.9 mm 增至断裂时的16.5 mm。

2 弹条的扣压力与中圈位移的关系

弹条在疲劳试验中的中圈位移表征了弹条的变形程度,为探究中圈位移与扣压力之间的关系,依据疲劳试验结果拟合出弹条在不同循环荷载作用下的扣压力与弹条中圈位移的关系曲线,见图5。可知:弹条扣压力与中圈位移近似呈线性关系,扣压力随着中圈位移的逐渐增加而降低。

图5 不同循环荷载作用下弹条扣压力与中圈位移的关系曲线

依据图5可拟合不同循环荷载作用下弹条扣压力F与其中圈位移S的关系式:在7.5 kN 循环荷载作用下S=-1.435 8F+32.292,在10 kN 循环荷载作用下S=-0.889 5F+24.596,在12.5 kN 循环荷载作用下S=-0.823 1F+23.849。

3 结论

1)通过静力试验得出弹条的合理安装预紧力为25 kN,弹条最危险区域出现于弹条后端大圆弧处。

2)在循环荷载作用下弹条疲劳对扣压力有较大影响。在12.5,10 kN 循环荷载作用下弹条疲劳寿命较低,试验前期扣压力有较大的变化,随着循环次数的增多弹条扣压力逐渐降低,中圈位移不断增大;最终阶段弹条扣压力小于规范规定的最低值,中圈位移也接近弹条的弹程极限。在7.5 kN 循环荷载作用下弹条疲劳寿命显著提高,扣压力和中圈位移变化相对平稳,最终阶段弹条扣压力仍大于规范规定的最低值,中圈位移则小于弹条的弹程极限。

3)在本文的3 种不同循环荷载作用下,弹条的中前端位移与弹条的扣压力均近似呈线性关系。