金属矿山隧道相向贯通测量误差调整方法研究

2020-03-29黄保泽

黄保泽

(云南华联锌铟股份有限公司,云南 文山 663701)

金属矿山的开采离不开隧道的贯通,而相向贯通测量是尤为关键的一步。相向贯通对测量的精度要求很高,若测量出现偏差值超过限度,将造成隧道无法贯通,直接导致后续开采等工作无法继续进行,是很严重的事故,经济损失巨大[1]。因此调整测量方法,降低测量误差是工程工作者们一直研究的重难点问题。传统测量方法在高程控制与平面控制两方面存在问题,虽满足工程基本精度要求,但不足以实现高效工程作业,且对日后矿山开采工作也有一定影响。因此在保证测量误差在规程范围内的基础上,努力减小测量误差,不仅对隧道贯通具有积极作用,而且对矿山后续资源的开采也有十分重要的意义。贯通测量方面的研究,海外矿业发达国家起步较早,上世纪90 年代左右,海外国家已经有了“智能矿山”等发展规划[2],我国虽起步较晚,但通过测量技术人员的大量研究勘测,目前已经有了许多优秀的技术方法。本次研究在前人的基础上,针对相向贯通测量误差较难控制的方面,提出了优化方案。

1 隧道相向贯通测量概述

隧道相向贯通测量分为洞外测量与洞内测量,布设精度符合要求的洞外控制网是首要任务。国内常用且精度较高的平面控制测量方法为GPS 测量,在使用GPS 进行观测时,由于GPS信号会受到矿山山体与周围林木的影响,应尽可能延长观测时间,天气状况不理想时,需加测时段数,以满足观测精度的需求。完成洞外平面控制网的布设后,用导线测量的方式,把洞外布设好的坐标系统引测进洞内,实现洞内外的坐标和方位的转换。之后在控制网的基础上,进行高程控制,找好控制点高程位置。由于实际操作中导线测角与侧边都会存在一定误差,累计起来会导致贯通点的实际位置与设计位置并不相符,产生贯通误差。按照《工程测量规范》中的规定,隧道贯通的限差为:横向贯通误差100mm,高程贯通误差50mm[3]。

本次研究中,通过对矿业公司的历史相向贯通测量数据进行分析,发现在高程控制测量方面,电子精密设备的应用仍不完善,而在平面控制测量方面,对加测陀螺边认识不足,考虑针对这两方面进行优化。全站仪是目前在地理空间信息采集等方面应用十分广泛的电子仪器,有先进的电光系统,其同时具备测距、测角、计算、存储等功能[4],能极大简化贯通测量工作,可以随时对贯通作业方向进行把控,对提高贯通测量精度有积极意义。根据以往的数据显示,陀螺仪在控制导线网的横向摆动方面有着不错的效果,且具有可以任意选择定向位置的特点,导线测量基本不影响其定向,能有效降低方向误差,考虑加测陀螺边对控制误差的可行性。

2 优化隧道相向贯通测量误差调整方法

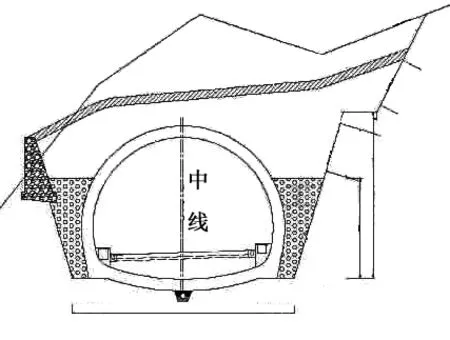

相向贯通测量误差一般会发生在三个方向上,包括纵向、横向与高程误差,如图1 所示。在目前隧道相向贯通的技术中,纵向误差比较容易满足精度要求,本次研究暂不做考虑,主要针对高程误差与横向误差进行控制优化。

图1 贯通测量误差示意图

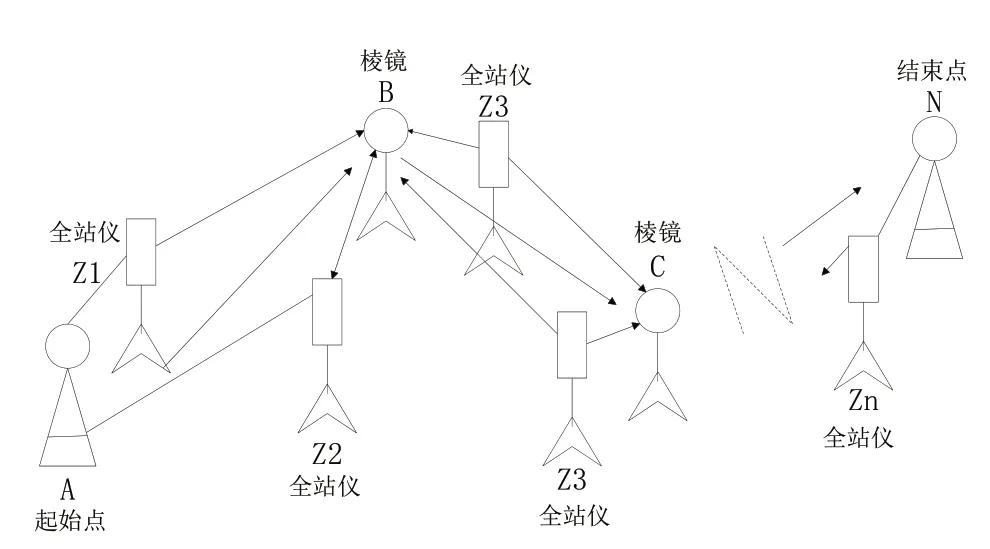

2.1 高程控制测量误差调整方法优化

针对传统二等水准测量面对矿山地形效率低、精度不足的问题,本次选择在三角高程测量的基础上,加装智能型全站仪,对高程测量进行优化。如图2 所示,以A 为线路起始点,以N为线路结束点,在两点上安装带有特制棱镜的测量基座,在B、C……点上,利用基座与脚架等工具设置棱镜,将智能型全站仪设置在Z1Z2……Zn 点上。测量时,首先将A 点上的测量基座调节至与水平线平行,规定测量的前进方向为正,根据现场通视情况确定B 的位置,若条件较好,二者距离可在八百米至一千米之间,以靠近起始点A 的B 棱镜点作为前视棱镜,正方向设置;再将z1 的智能型全站仪设置在距A 点15m 左右的位置,将z2 的仪器设置在距B 点15m 的位置,使四点大约成直线排布。调整好后启动智能型全站仪进行自动观测记录,根据其给出的数据进行计算得出AB 之间的高差。依照AB 两点高差测量的操作流程,观测后续所有相邻的点之间的高差,完成整条线路的高程观测。

图2 三角高程测量示意图

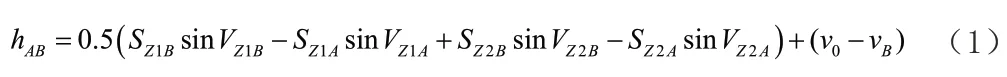

三角高程测量AB 两点间的高差如公式(1)所示,应用了往返测高差平均值的算法,且对向同时观测的实行,可以基本上避免硬件高度与大气折光的影响[5]。

式中,S 表示斜距,V 表示竖直角,v 表示棱镜高。

根据公式(1)推导出线路整段的总高差hAN 为:

考虑金属矿山隧道一般较长,交换起始点与结束点位置,再次进行测量以提高精度。

2.2 平面控制测量误差调整方法优化

常用的隧道洞内平面控制测量布网方法是交叉导线网,本研究基于交叉导线网,利用陀螺全站仪加测陀螺边。首先要测定仪器常数∆,利用GPS 已知地面定向边至少测量三次陀螺方位角,根据公式(3)计算陀螺仪常数。按照规程要求,各次测得数据间应保证40″以下的互差,以保证仪器测量的精度。对洞内导线进行多次对向陀螺方位角测量,再回到洞口地面,重新利用GPS 已知地面定向边进行多次对向陀螺方位角测量,再次确定仪器常数,与第一次得到的常数进行对比,保证陀螺仪的稳定性。

式中,A0表示:已知边的真方位角,且 A0=α0+γ0;α0表示:地面导向已知边坐标方位角;0γ 表示:测站处子午线收敛角;αT0表示:已知边上测量的陀螺方位角。

之后根据公式(4)计算定向导线边坐标方位角。

式中,A 表示:待定导线边的真方位角;γ 表示:待定导线边测站点子午线收敛角; Ta 表示:洞内待定边测量的陀螺方位角。

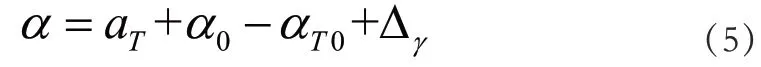

整理公式(3)与公式(4),得出公式(5),用作洞内导线边坐标方位角α 的计算。

子午线收敛角差 ∆γ值可以根据 ∆γ= γ0− γ计算得出。

计算出洞内导线坐标方位角后,以导线控制网起点为原点,三分之一与五分之四处分别加测两条陀螺边,完成贯通横向测量。

3 实测论证分析

3.1 准备工作

选取某金属矿山隧道M 作为实测分析点,起点AH1 与终点AH2 均为国家二等水准点,已知二等水准高差为143.5233m。选取OS-602G 智能型全站仪、特制高精密棱镜与TJ9000 陀螺全站仪,进行外业测量,与文献[1]提出的传统测量方法进行对比。

3.2 高程测量结果及分析

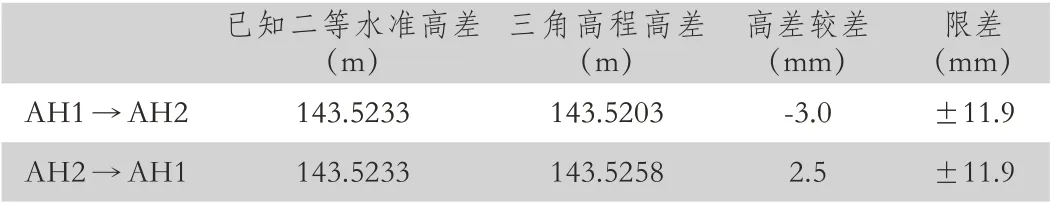

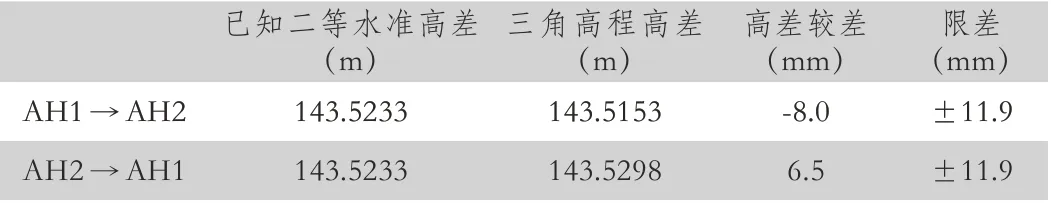

从起点AH1到终点AH2,分别按照两种测量方案进行高程测量,测量的高差数据与已知二等水准高差比较如表1、表2 所示。

表1 优化后高程测量高差比较

表2 传统高程测量高差比较

由表1、表2 可知,本研优化后的高程测量方法精度符合二等水准测量精度要求,且优化后的高程测量方法高差较差为-3.0mm 与2.5mm,相比于传统高程测量方法高差较差的-8.0与6.5mm,分别有了5mm、4mm 的精度提升。

3.3 平面测量结果及分析

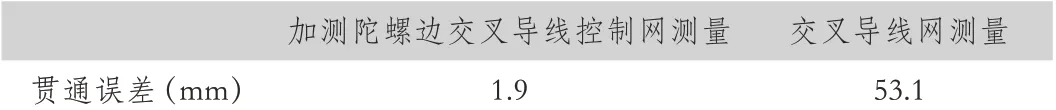

在隧道M 内,分别按照两种测量方案进行贯通平面测量,设计坐标与控制网导线具体贯通点的贯通误差数据如表3 所示。

表3 两种测量方法贯通误差对比

由表3 可知,加测陀螺边交叉导线控制网测量方法的贯通误差为1.9mm,比传统交叉导线网测量方法的贯通误差小51.2mm。

4 结语

由实测结果可知,本研究提出的高程测量优化方案与平面测量优化方案均具有实际意义,可以减小高差较差,加测陀螺边可以有效控制导线网的横向摆动,减小贯通误差,对金属矿山隧道相向贯通测量的误差调整提供了有效方法。今后将会对相向贯通测量进行进一步研究,结合以往矿业公司金属矿山隧道相向贯通经验,以期为日后矿山隧道的贯通测量提供更优思路。