铝热还原镍铌中间合金夹渣研究

2020-03-30王晓蓉

王晓蓉

(江苏美特林科特殊合金股份有限公司,江苏 南京 210000)

真空镍铌合金在高温合金领域的应用越来越广,文献[1]在K418 和K418C 生产过程中,使用镍铌中间合金比使用铌条产品氧含量更低,并且生产成本也比使用铌条低,但是随着高温合金领域对于氧氮含量的要求越来越高,一些特殊的高温合金使用真空镍铌还是不能保证其氧含量,因为铝热还原工艺的特殊性,反应过程生产合金和氧化铝渣,依靠密度不同而实现分离,合金中难免存在氧化铝夹渣,因此使用高成本的电子束铌锭代替了镍铌中间合金。通过对真空镍铌合金进行分析,本文根据分析结果提出了如何使用真空镍铌合金而避免在高端高温合金中减少氧含量的带入,对镍铌合金锭内部的夹渣做了研究,并根据分布情况对合金进行分级处理,不同品级的可应用于不同要求的高温合金。

1 试验方法

1.1 原料

高纯五氧化二铌99.5%以上,铝粉99.7%以上,金川雾化镍粉,萤石粉99.0%以上,氯酸钠等。

1.2 熔炼工艺

真空镍铌合金:五氧化二铌,铝粉,雾化镍粉,萤石粉,氯酸钠按照一定的比例称重,混合均匀,放入高纯氧化铝耐火材料坩埚内,将坩埚放在密闭容器内,抽真空到小于100Pa 后充入氩气后,点火进行自发的铝热还原反应,反应结束后,合金在氩气保护氛围继续冷却到200℃以下,在在空气中继续冷却到室温,再将合金从炉中取出,渣和合金进行分离。将合金锭表面清理干净。

非真空镍铌合金:五氧化二铌,铝粉,雾化镍粉,萤石粉,氯酸钠按照一定的比例称重,混合均匀,放入高纯氧化铝耐火材料坩埚内,将坩埚放在反应室内,点火进行自发的铝热还原反应,反应结束后,合金在空气中冷却到室温,再将合金从炉中取出,渣和合金进行分离。将合金锭表面清理干净。

1.3 合金取样分析

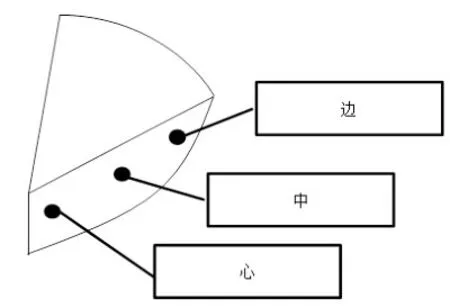

对真空和非真空镍铌合金内部进行多点取样,取样位置如下图所示。

图1 取样点示意图

2 试验结果及分析

2.1 氧氮含量成分分析

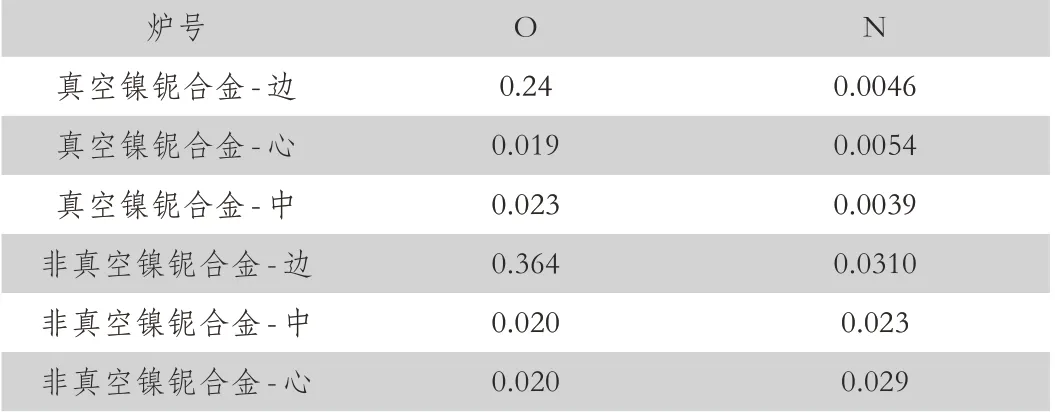

表1 真空及非真空镍铌合金氧氮含量

从氧氮含量测试结果来看,真空镍铌和非真空镍铌比较,氧含量并没有明显的区别,而氮含量差异比较大,真空镍铌氮含量远远小于非真空镍铌。这是由于体系内的氧含量主要由反应后渣和合金的分离情况决定,而氮含量主要是反应和冷却过程空气中氮气的氧化,无论是真空还是非真空都是金属氧化物和铝粉之间的反应,体系内有大量氧。而真空镍铌在熔炼过程中隔绝了氮气,在降低氮含量方面效果显著。

2.2 金相分析

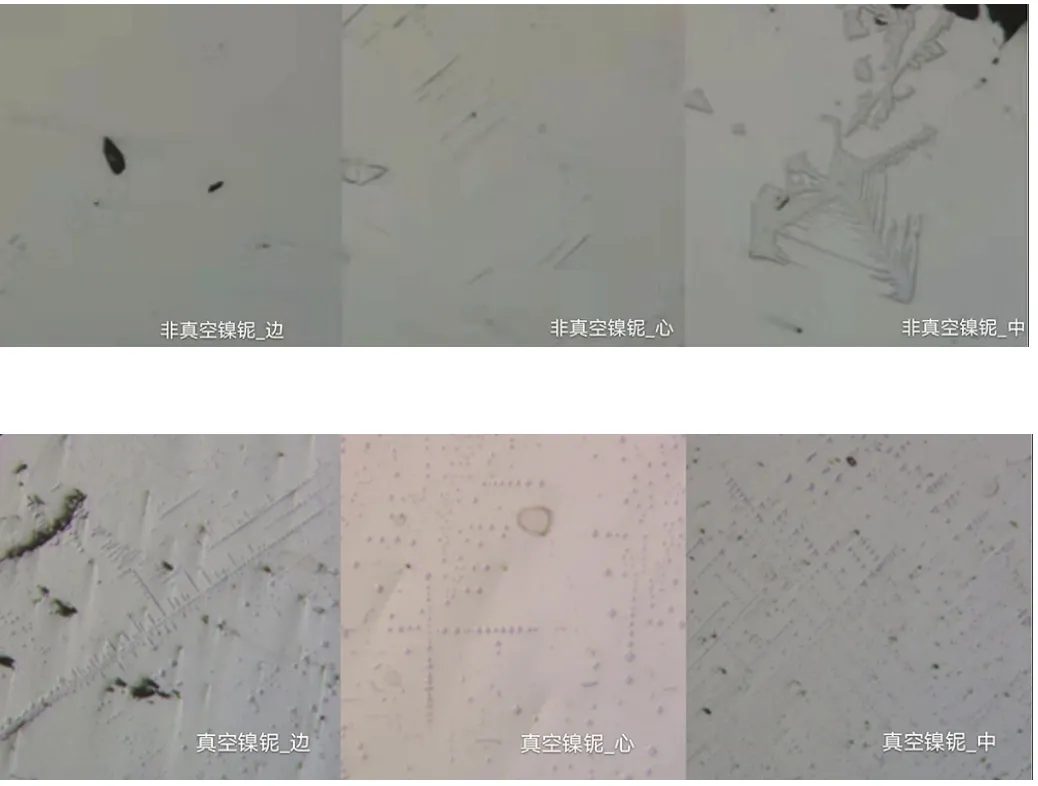

分别对非真空镍铌合金和真空镍铌合金内部和测氧氮含量相同的位置做金相组织检测,下图是各个样品在金相显微镜下的照片:

图2 真空及非真空镍铌合金各取样点的金相照片

从以上六张照片分别来自非真空镍铌合金及真空镍铌合金的不同位置,可以看出,无论是真空镍铌还是非真空镍铌,靠近边缘的合金存在较多的“黑色”夹渣物,中间部位的“黑色”夹渣物较少,心部也存在少量“黑色”夹渣物。黑色夹杂物初步判定为氧化铝或者氮化物夹杂。

从图中可以看到许多条状,鱼骨状或点状的相,并且真空镍铌中的非相同相组织明显多于非真空镍铌合金,这是因为真空镍铌冷却速度小于非真空镍铌,初步判定为在冷却过程中析出了较多的鱼骨状或点状的相为Ni7Nb6 相,这些相是否为夹杂物通过扫描电镜进一步分析。

2.3 扫描电镜分析

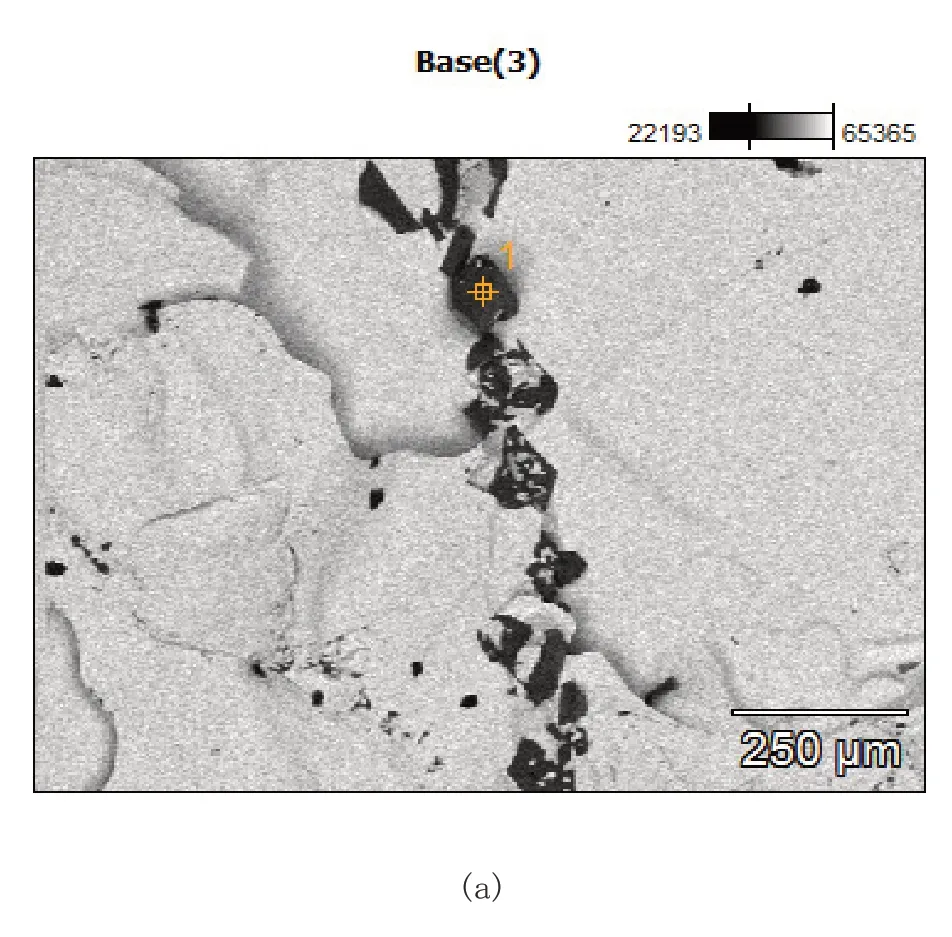

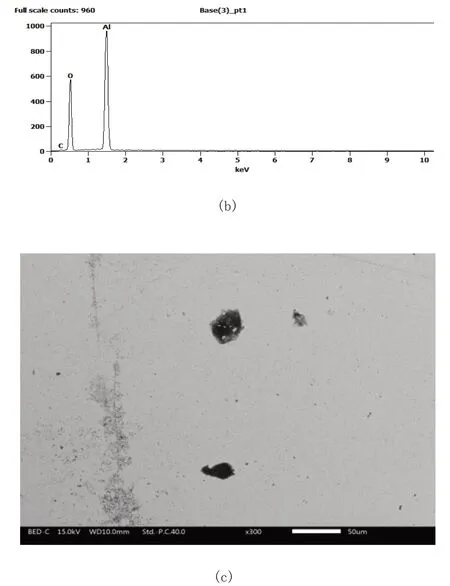

为了分析规则点状及鱼骨状的相是否为夹杂,选取真空镍铌心部样品做了扫描电镜分析,经过观测,并没有发现大量点状排列的夹杂物,而是一些部位存在氧化铝夹渣。如下图所示:

图3 真空镍铌合金心部样品扫描电镜测试分析

经过对样品进行观测,并没有发现点状,鱼骨状的夹杂相,因此进一步判定该相为镍铌合金基体相,不是夹渣和夹杂,东扫描电镜分析照片中还看到了黑色氧化铝夹渣,和金相显微镜观测的结果类似,黑点为氧化铝夹渣。判定铝热还原生产的镍铌合金内部存在氧化铝夹渣。

3 结论

(1)真空镍铌合金和非真空镍铌合金相比较,真空镍铌合金具有更低的氮含量,但是氧含量没有明显差别。

(2)金相分析照片中的黑点为氧化铝夹渣,规则排列的点阵状相为Ni7Nb6 相。

(3)真空镍铌合金和非真空镍铌合金内部都存在氧化铝夹渣,尤其是靠近坩埚边缘部位和最后凝固的心部,氧化铝夹渣较多。可以根据夹渣规律对产品进行分析处理。