空气/酒精单喷嘴燃气发生器试验研究

2020-03-29任泽斌李先锋郭隆德罗智锋

赵 芳, 任泽斌,2,*, 李先锋, 郭隆德, 陶 瑜, 史 煜, 罗智锋

(1. 中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000; 2. 中国空气动力研究与发展中心 空气动力学国家重点实验室, 四川 绵阳 621000; 3. 中国航发四川燃气涡轮研究院, 四川 绵阳 621000)

0 引 言

燃气发生器是一种通过燃烧推进剂获取高温燃气的设备,广泛应用于航空航天、石油工业及汽车工业等领域[1-4]。

按照结构分类,目前常用的燃气发生器类型主要包括基于液体火箭发动机燃烧室结构的燃气发生器、基于航空发动机燃烧室结构的燃气发生器以及其他类型燃气发生器;按照推进剂组合分类,主要包括气氧/液氧与酒精/煤油/甲烷组合燃气发生器[5-11]、空气与酒精/煤油/甲烷组合燃气发生器[12-13]、高浓度过氧化氢催化补燃燃气发生器[9]及其他推进剂组合燃气发生器[14-16]。

在航空航天领域,燃气发生器的一项重要应用是作为引射系统的高温引射气源。据公开的文献报道,现有的采用燃气发生器产生高温引射气源主要基于液体火箭发动机燃烧室结构[6,11,13,16],而鲜有基于航空发动机燃烧室结构的燃气发生器应用于引射系统的报道。针对某引射系统气源的需求,综合分析各类燃气发生器方案优缺点的基础上,本文提出了一种基于航空发动机燃烧室结构的空气/酒精单喷嘴燃气发生器技术方案,相对于常用的基于液体火箭发动机燃烧室结构的燃气发生器[7]而言,采用气膜冷却方案替代了后者常用的夹层水冷结构,减小了配套辅助系统的规模;在燃料组合选择方面,相对于高浓度过氧化氢、液氧等推进剂而言,采用的空气/酒精组合推进剂安全无毒、储存性能好、便于运输和处理,价格便宜而且容易获得,可明显提高系统操作及运行的安全性与经济性。为此,研制了一套单喷嘴燃气发生器试验件,建立了配套试验系统,开展了多种工况下的热试车,以验证设计方案的可行性。

1 试验装置与试验方法

1.1 试验装置

基于高温燃气(由燃气发生器产生)引射器工作原理如图1所示:燃气发生器出口部分燃气(主动气流)经引射器喷嘴加速后进入被引射气体通道,将该通道内低压气体引射带入到收缩段,2种气体在收缩段内进行动量交换和充分混合后,经平直段和扩压段减速增压排入大气,被引射气流通道内的气体被大量带走,压力下降,于是不断有被引射气体补充进来,从而完成了输送和加压的功能[17-18]。

评估引射器的主要性能参数包括引射系数(低压气体流量与燃气流量的比值)及增压比(混合压力与被引射气体压力的比值)。决定引射系数及增压比的主要因素包括燃气与低压气体的马赫数、总温比(燃气总温与低压气体总温比值)、分子量及比热比等。可知,引射器的主要性能参数与燃气发生器的工作参数(包括燃气总温、压力及流量等)紧密相关。

图1 基于高温燃气引射器工作原理图

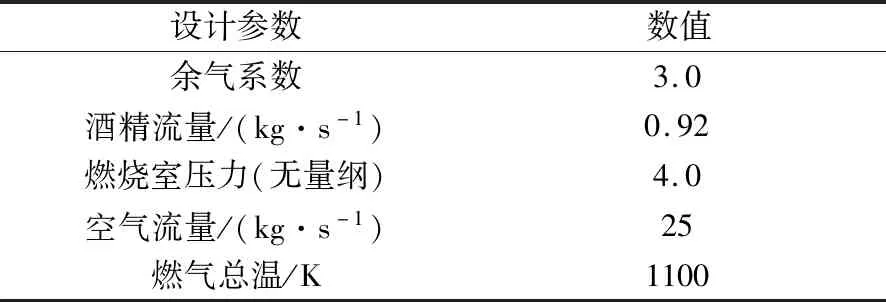

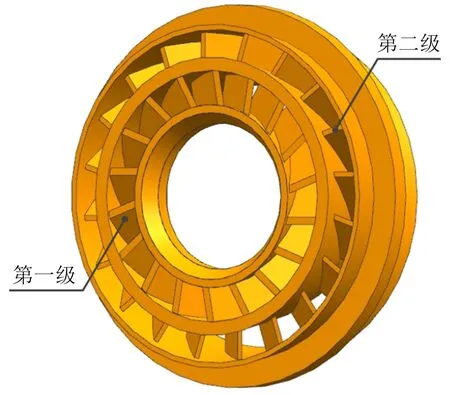

空气/酒精单喷嘴燃气发生器(主要设计参数如表1所示)结构如图2所示,主要由扩压器、燃烧室机匣、旋流器、喷嘴及火焰筒等组成。发生器采用2支高能火花塞直接点火方式,储能为20 J,工作频率14 Hz,安装于旋流器下游,2支火花塞布置在轴向同一截面,周向夹角呈60°。

根据燃气发生器系统启动工作需要,喷嘴设计成双油路离心喷嘴(如图3所示)。为了保证点火的可靠性(主油路为大流量,喷嘴工作流量接近设计工况),主油路用于点火,副油路用于满足温升需求,主副油路喷口半径分别为5.5和3.0 mm。旋流器采用双级轴向旋流器,一级旋流器主要用于燃料雾化,旋流系数为1.4,叶片数目为18;二级旋流器主要用于在燃烧室头部形成一个强度适中的回流区,旋流系数为0.8,叶片数目为20,如图4所示。

图2 燃气发生器结构示意图

表1 燃气发生器设计参数Table 1 Design parameters of gas generator

图3 喷嘴外轮廓示意图

此外,为了实现燃气发生器长时间可靠工作,火焰筒头部采用“冲击+气膜”冷却方式,冷空气通过小孔直接冲击头部挡溅盘后,沿气流腔道形成气膜流出并汇入主流,实现“冲击+气膜”冷却。火焰筒头部冷却结构如图5所示;火焰筒壁面则采用多斜孔气膜冷却技术,冷却结构如图6所示,在壁面沿轴向布置若干排气膜冷却孔,保持一定间距,每排沿周向均布数个小直径的斜孔,与壁面的夹角为30°,燃气发生器工作时,常温空气通过冷却孔进入火焰筒,在火焰筒壁面形成一层均匀的气膜保护层,用于冷却火焰筒壁面,防止壁面烧蚀,实现气膜冷却。采用上述的冷却结构有效降低了燃气发生器热端部件的工作温度,同时解决了该应用领域现有的燃气发生器因喷雾降温或壳体水冷需要配置冷却水系统而导致系统复杂化的缺点。

图4 旋流器结构示意图

图5 火焰筒头部冷却结构

Fig.5 Schematic diagram of cooling structure of combustion liner head

图6 火焰筒壁面冷却结构

Fig.6 Schematic diagram of cooling structure of combustion liner wall

试验时在火焰筒壁面加贴热电偶丝,实时监控试验过程中火焰筒的壁面温度,以保证燃气发生器长时间安全运行。为增强燃气的掺混,保证后续接入引射器燃气组分及温度的均匀性,在发生器出口接入8倍管径的直筒段(基于某工程实际应用),并采用2组温度排架分别测试燃气发生器出口及直筒段出口的温度均匀性,如图7所示。

图7 温度排架安装示意图

1.2 试验方法

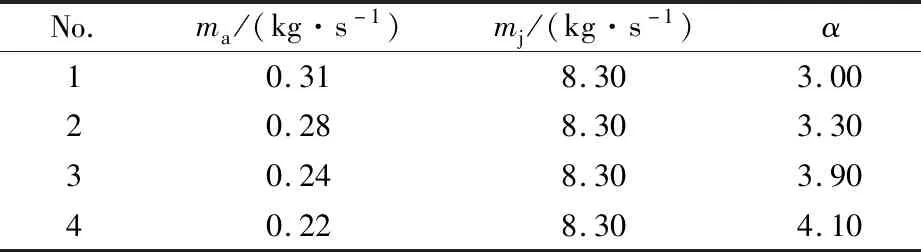

试验的主要目的在于验证燃气发生器设计方案的可行性,依次开展单油路小流量、单油路大流量以及双油路设计工况热试车等试验;此外,为考察燃气发生器的点火性能,探究单油路小流量工况下燃气发生器的贫油点火极限,同时为了满足后续开展不同燃气温度对引射器性能影响研究的需求,通过调整余气系数(燃气发生器工作时,实际空气流量与供入的燃料完全燃烧时所需要的理论空气流量的比值,称之为余气系数;试验中,保持空气质量流量不变,调整酒精流量以改变余气系数)设置多组对比工况,具体如表2所示(其中ma为空气流量,mj为酒精流量,α为余气系数;表中所示工况为试验设计值,实际数值有所差异)。

为保证点火的可靠性,待空气压力达标后,陆续打开火花塞、酒精挤推阀、酒精主油路阀门及酒精副油路阀门等,直至燃烧室压力达标后关闭火花塞。试验过程中空气喷前压力与酒精储罐压力均保持不变。

表2 贫油点火试验工况Table 2 Operating conditions of lean ignition

此外,试验过程中,酒精质量流量通过储罐压力及管路流阻控制,通过HOFFER涡轮流量计测得;空气质量流量通过文氏管控制(文氏管作用在于:通过控制文氏管上游压力并维持其稳定来实现注入燃气发生器的空气流量和压力恒定);试验系统中各压力测点、流量测点及温度测点均与数据采集系统相连。压力传感器采用麦克传感器公司的压阻式压力变送器,最大响应频率为30 kHz,测量精度为0.5%FS(Full Scale);温度传感器测量精度±1 K;HOFFER涡轮流量计精度为1%FS。使用的各类传感器在试验前均通过检定。

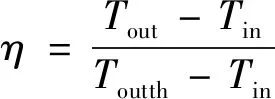

常用的计算燃烧效率的方法包括组分分析法及温升法等[19-20]。考虑到本研究中试验条件的限制,未开展燃气组分采集,此处根据温度测点测量值来计算燃气发生器的燃烧效率,计算公式为:

(1)

式中:Tout表示燃烧室出口实际平均温度(粗略取排架的平均温度);Tin表示燃烧室入口平均温度;Toutth表示理论计算的(完全燃烧时)燃烧室出口平均温度,利用燃烧过程前后的焓值守恒计算得到[19]。

2 试验结果与分析

2.1 点火及燃烧特性分析

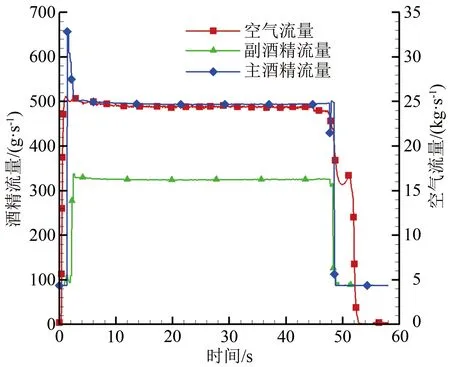

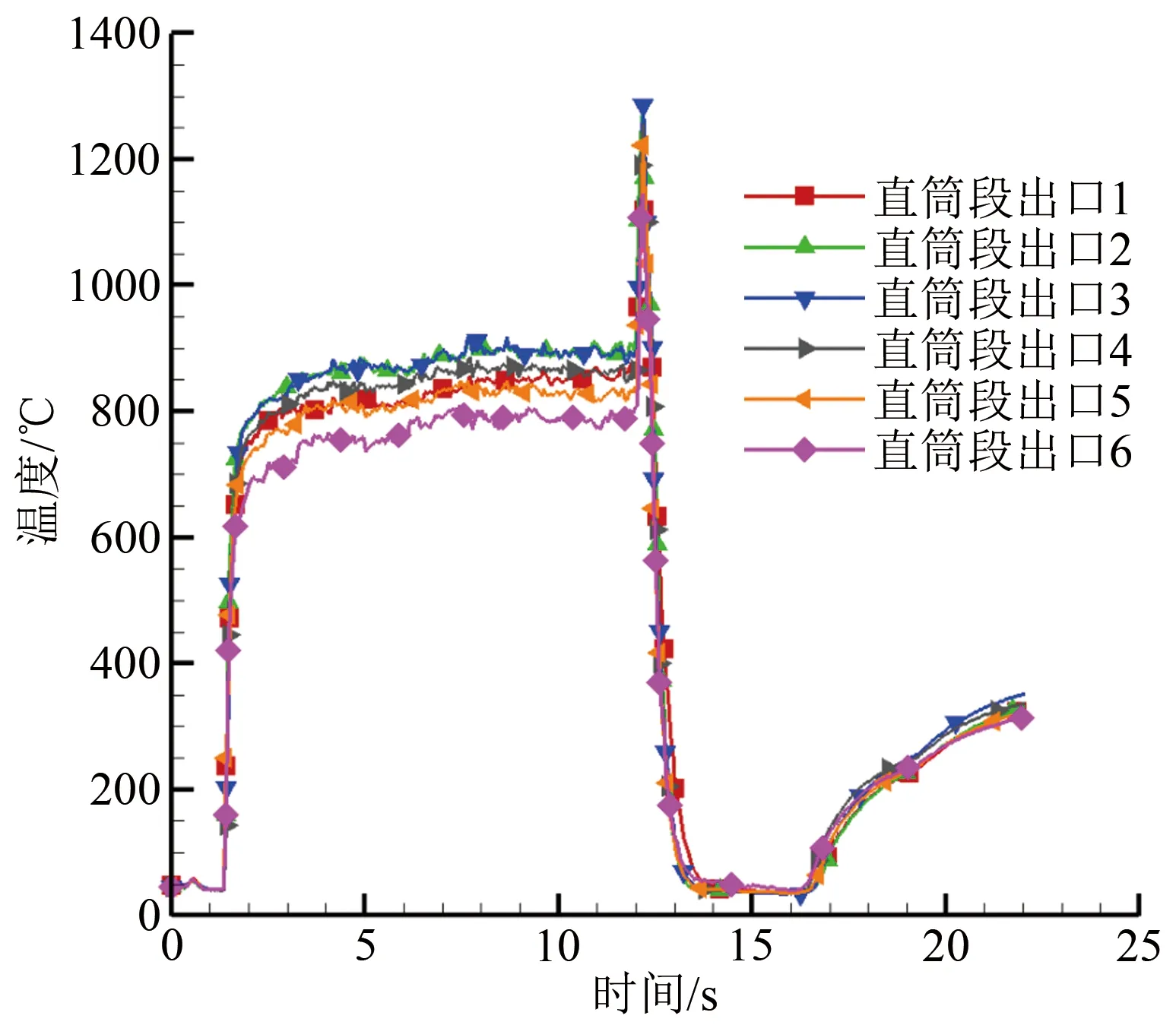

图8~10给出了燃气发生器设计工况下的工作压力曲线、空气/酒精流量曲线及发生器出口温度分布曲线(长时间工作时,直筒段出口温度排架出现故障,故在此未给出该测量结果)。

图8 燃气发生器设计工况工作压力曲线

Fig.8 Operation pressure curves of gas generator under design condition

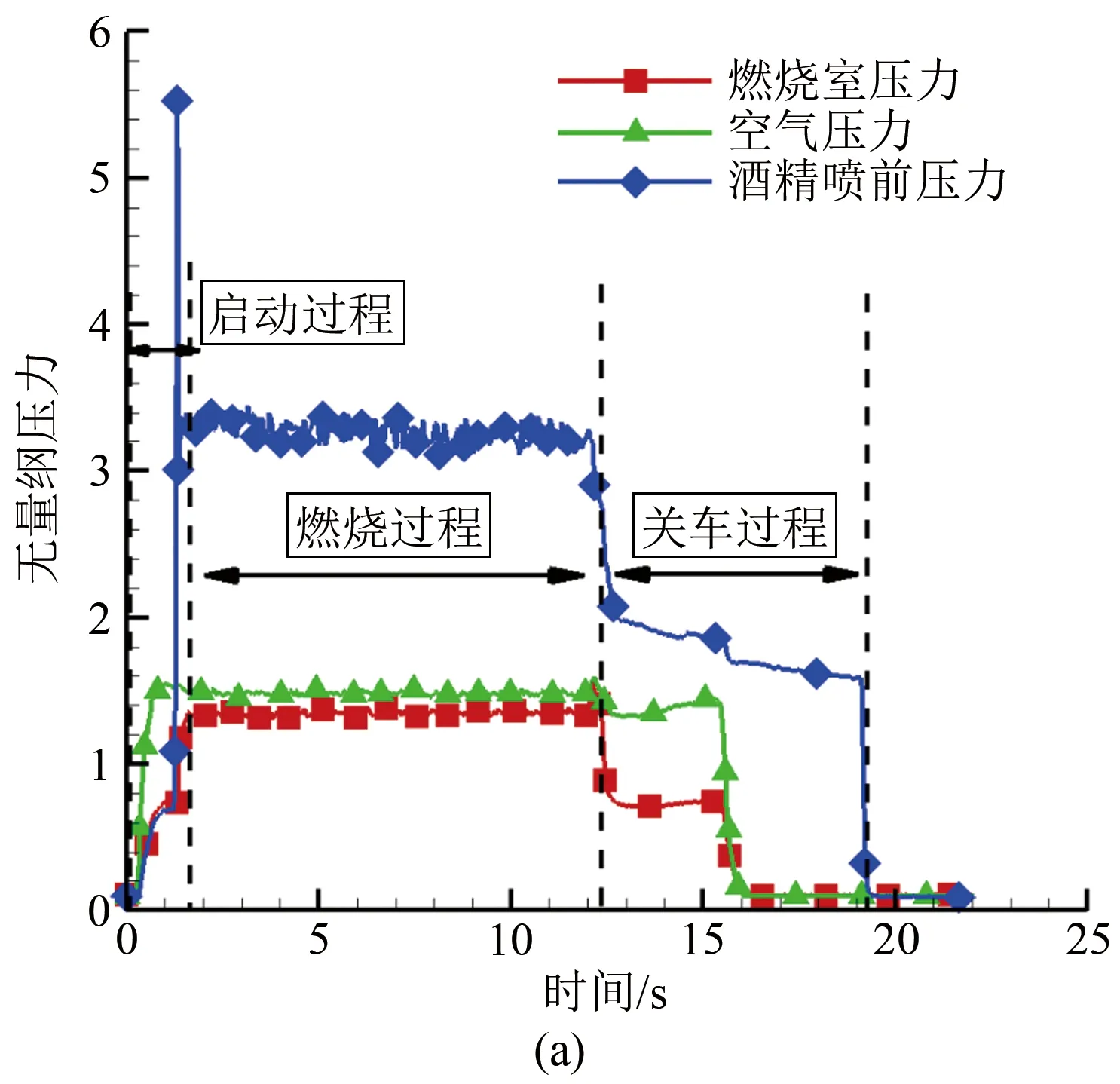

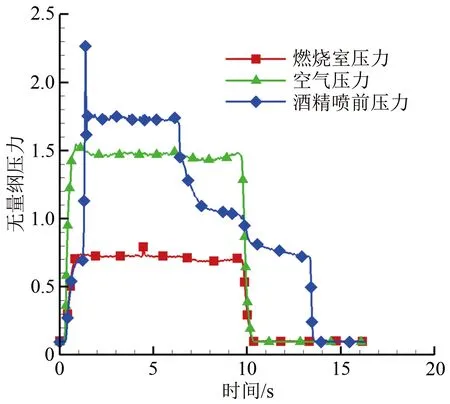

由图8可知,燃气发生器点火试验主要分为3个过程:启动过程、燃烧过程及关车过程。

在启动过程中,主酒精快速阀门的快速开启造成液流冲击,表现为图中所示的主酒精喷前压力尖峰;燃烧室压力在这个过程中形成3个台阶(图8(b)中圆圈表示),具体为:冷空气进入燃烧室产生压力形成的第一个台阶;主酒精喷入燃烧室被点燃形成的第二个台阶;副酒精喷入燃烧室被点燃形成的第三个台阶。此外,在主酒精喷入燃烧室的0.6 s内,燃气发生器成功点火,如图8(b)所示。

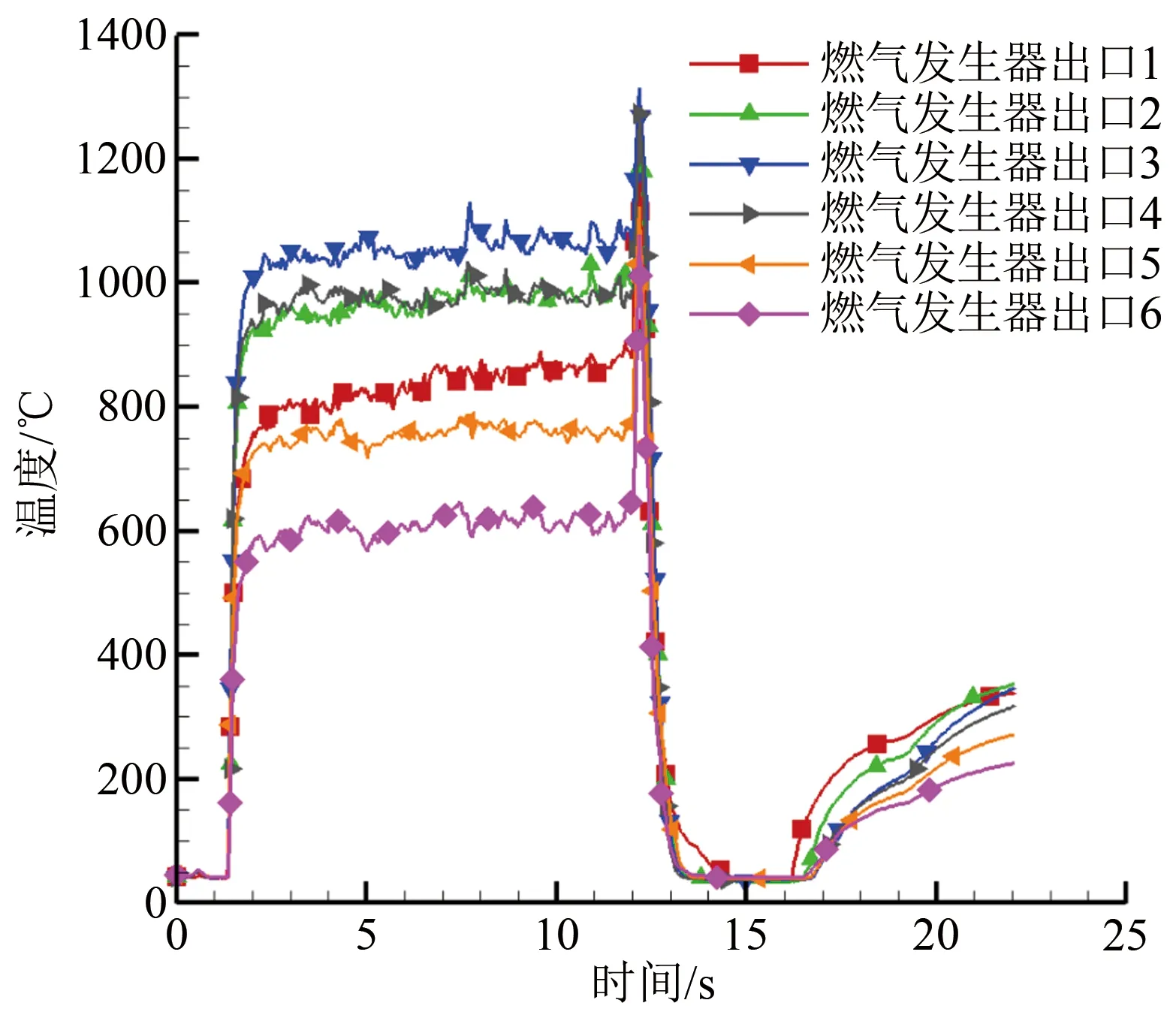

由图9可知,在整个燃烧过程中,空气及酒精的流量曲线非常稳定,保证了燃气发生器的稳定燃烧。从图10可以看出,燃气发生器燃气温度在点火后8 s内基本达到稳态,但此时燃气温度均匀性较差,温度最高值与最低值的差值达到140 K,但经过8倍管径的直筒段掺混后,燃气均匀性得到明显提高。

图9 燃气发生器设计工况工作流量曲线

Fig.9 Operation mass flow-rate curves of gas generator under design condition

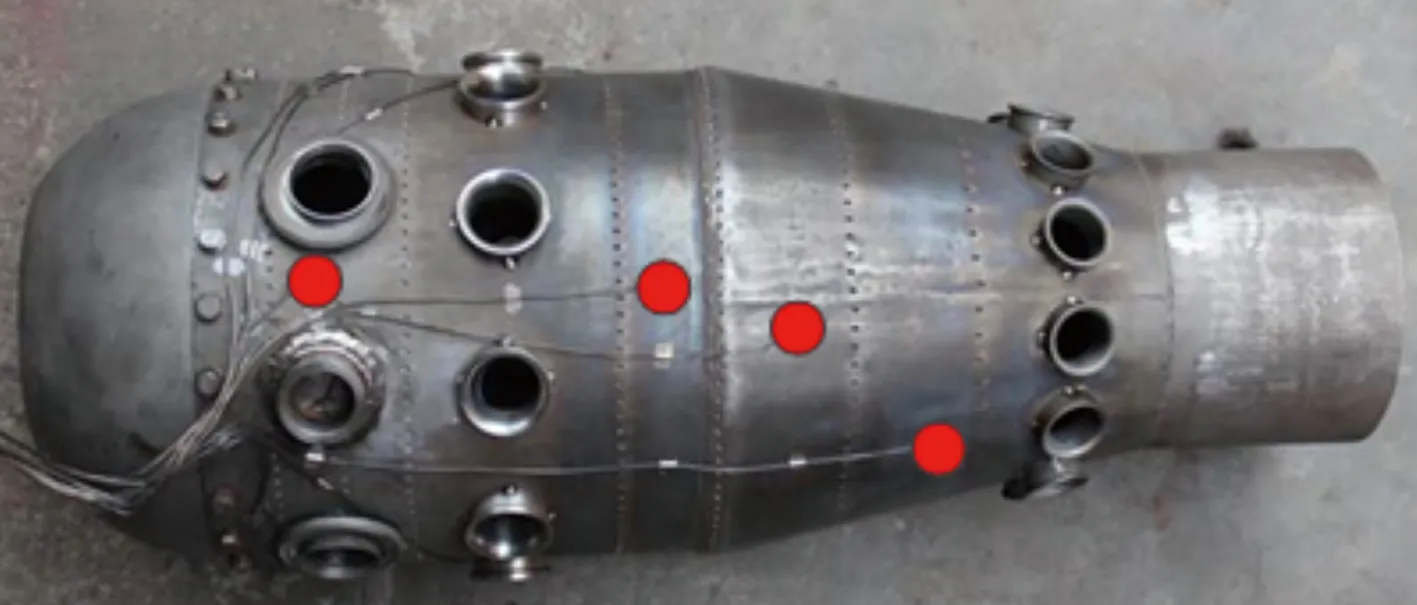

此外,通过壁面热电偶测量(壁面测点布局如图11所示,沿气流方向4个截面各3个测点,合计12个测点)的最高壁温不超过500 ℃,低于火焰筒材料GH3039长期允许使用温度850 ℃,单纯从热防护考虑,可认为该型燃气发生器满足长时间工作运行。

图10 设计工况燃气发生器出口温度曲线

Fig.10 Temperature distribution of gas generator outlet under design condition

图11 火焰筒壁面热电偶测点布局示意

2.2 贫油点火极限探究

为了扩展燃气发生器后续的工作范围,适应引射器多工况工作条件(主要指的是不同温度工作条件),针对燃气发生器开展了贫油点火研究。考虑到试验安全问题,在此仅开展单油路小流量的试验工况,详见表2。

贫油点火工况No.1的试验结果如图12~14所示。由图可知,该工况下燃气发生器点火迅速,与设计工况点火试验类似,同样分为启动过程、燃烧过程及关车过程,不同之处在于酒精仅副油路单路工作,使得燃烧室压力仅出现2个台阶(图中圆圈表示),分别表示冷空气进入燃烧室及副油路点火。

图12 燃气发生器工况1工作压力曲线(余气系数α≈3.0)

Fig.12 Operation pressure curves of gas generator under No.1 condition (excess air coefficientα≈3.0)

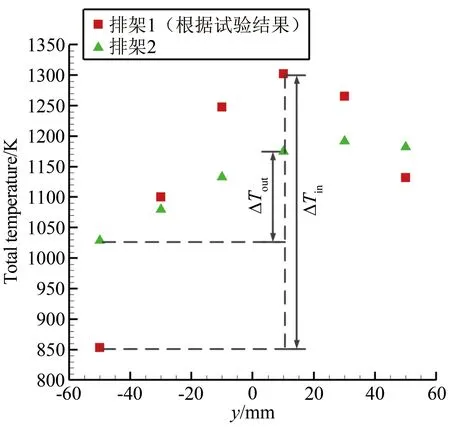

燃气发生器出口及直筒段出口的温度分布如图13和14所示,数值模拟对象及进出口温度分布如图15和16所示。由图可知,经过8倍直径的直筒段掺混,直筒段出口的温度分布均匀性明显提高,与基于流体仿真软件Ansys 18.0的数值模拟结果基本一致。此外,相对于排架1(对应燃气发生器出口,即数值仿真对象入口,ΔTin),排架2(对应直筒段出口,即数值仿真对象出口,ΔTout)温度分布较为平稳,且最大温差(截面最大温度与最小温度的差值)减小了近300 K,温度分布均匀性大幅提升。考虑到数值模拟的对象为燃气发生器出口至喷管出口的二维模型,与实际情况相比,数值模拟难以给出燃气发生器出口(即数值模拟对应的入口)真实的湍流强度及涡流尺度,再加之采用二维模型,数值模拟时混合气在等值段内的掺混程度远不如真实情形剧烈,因此数值模拟得到的出口温度分布均匀性(图16)比试验测量结果(图14)略差。

其余工况(包括α=3.3、3.9工况)工作曲线不在此一一展示,相关试验结果如表3所示。可知,当余气系数α≈4.1时,燃气发生器点火失败,压力曲线如图17所示。从图中可以看出,燃烧室压力曲线仅出现一个因冷空气进入燃烧室形成的台阶,而酒精喷入后燃烧室压力曲线并未突跃,表明燃烧室建压失败。

图13 燃气发生器工况1发生器出口温度分布(余气系数α≈3.0)

Fig.13 Temperature distribution of gas generator outlet under No.1 condition (excess air coefficientα≈3.0)

图14 燃气发生器工况1直筒段出口温度分布(余气系数α≈3.0)

Fig.14 Temperature distribution of straight section outlet under No.1 condition (excess air coefficientα≈3.0)

图15 数值模拟对象

图16 进出口分布温度对比

α点火结果备注3.01.35成功-3.31.28成功-3.91.90成功-4.10.70失败未点燃

图17 燃气发生器工况4工作压力曲线(未点燃)

Fig.17 Ignition failure pressure curves of gas generator (excess air coefficient≈4.1)

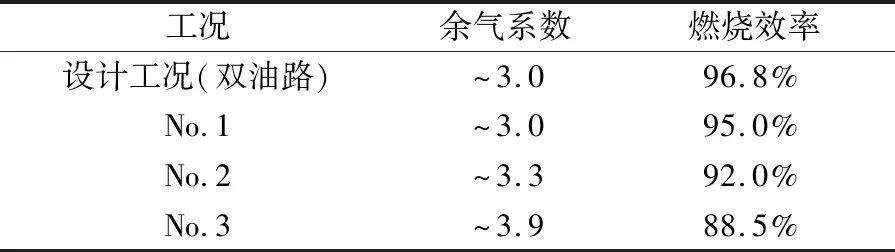

2.3 燃烧效率

通过前文提及的温升法及测量得到的进出口温度,计算得到燃气发生器各工况下对应的燃烧效率,如表4所示,可知,燃气发生器设计工况下燃烧效率最高,而相同余气系数下的小流量工况(文中的工况No.1)效率次之,这是由于在小流量工况下,喷嘴工作压力及流量偏离设计点,影响了雾化效果,使得燃烧不够充分;此外,随着余气系数的增加,燃烧效率呈下降的趋势,原因在于余气系数的增大是通过保持空气质量流量不变、减少酒精流量而实现的,因此,相对于酒精流量而言,空气流量越来越大,造成燃烧室散热速率逐渐增加,燃烧室出口温升变小,使得燃烧反应变慢,燃烧效率降低。

表4 燃气发生器各工况下的燃烧效率Table 4 Combustion efficiency of gas generator

3 结 论

针对某引射系统要求的安全性、经济性、小型化及快启动的引射气源方案,研制了一种基于航空发动机燃烧室结构的单喷嘴空气/酒精燃气发生器,并针对点火性能、贫油点火极限及燃烧效率等开展了一系列热试车,主要结论如下:

(1) 采用的技术方案可行,燃气发生器流量、压力及温度等各项性能参数满足设计指标要求。

(2) 燃气发生器结构紧凑,相对于采用基于液体发动机技术的燃气发生器而言,总体长度可缩短,并减少额外的冷却水系统;点火可靠且迅速,运行稳定,采用的“冲击+气膜”与多斜孔气膜冷却方式保证了长时间工作运行。

(3) 燃气发生器贫油熄火范围宽,能在余气系数3.0~3.9内稳定工作,可适应引射器多工况工作条件。

(4) 设计的燃气发生器燃烧效率较高,在设计工况下接近97%,但随着余气系数的增加,明显呈现降低的趋势。

本文工作为引射系统领域提供了一种新型高效、安全经济、小型化及快速启动的引射气源方案,扩展了基于航空发动机燃烧室结构的燃气发生器的应用;可为后续相同规模同类型的燃气发生器设计及应用提供技术参考。