四分头机构的多目标结构优化

2020-03-28费伊平杨金堂晏远志

费伊平 ,杨金堂 ,周 泽 ,晏远志

(1.冶金装备及其控制教育部重点实验室(武汉科技大学),湖北 武汉 430080;2.机械传动与制造工程湖北省重点实验室(武汉科技大学),湖北 武汉 430080)

1 引言

合理地回收铅酸蓄电池对保护生态环境和提高企业经济效益有重要意义[1]。该四分头机构应用于分离铅酸蓄电池中的集群组、外壳和硫酸液,以便后续的分类回收工作,如图1所示。首先将废蓄电池从汇流条根部处切开(切割线位置由X光机测得),使之分离成单独的上盖部分和剩下的槽体部分。上盖部分包括极柱、汇流条及上盖塑料等由生产线1进行回收,经破碎漂选后可得上盖塑料和铅锑合金(包括汇流条和极柱,极柱可能带有铜环或者不锈钢环,对于动力电池汇流条和极柱是铅锑合金);剩余部分旋转至第二工位处,经由机构3翻转180°倒出稀硫酸液并由装置4收集;之后电池旋转至第三工位处,并保持电池朝下,启动翻转装置背面的振动气缸,将槽体内部剩余的集群组振落,由生产线2进行回收;最后电池只剩下外壳的槽体部分旋转至第四工位,松开夹紧装置,槽体落入生产线7并进行回收。

图1 四分头机构工作过程Fig.1 Four-Separated Mechanism Working Process

结构优化的方法有很多,较为常用的有灵敏度尺寸分析法,文献[2]在对一种卧式加工中心的立柱结构进行的静刚度优化以及轻量化就是利用了该方法;对结构件进行加强筋处理的方式,可以提高零件的刚度、减少加工零件所需的材料,是结构优化的又一种重要方法[3];拓扑优化技术综合权衡了多种目标约束条件,以目标参数化的优化方式综合提高零件性能[4]。文献[5]分析机床整体的动刚度,从整机的薄弱部位出发,通过尺寸参数优化以及筋的形状优化改善了机床的整体性能。

对四分头机构进行静刚度有限元分析,识别出旋转架为该机构最薄弱的部位。以旋转架为优化对象,利用加强筋的方式提高机构承载能力并结合动态特性分析对其进行频率优化。综合机构静动态特性分析结果进行多目标尺寸优化。最后通过结合模糊物元法,以第一阶固有频率和质量为目标,对已满足静力学性能的方案进行优劣排序,最终确定出最优设计方案。

2 四分头机构的静态分析与筋的优化

2.1 静态分析

利用ANSYS Workbench软件分析四分头机构静态特性,为减少不必要、不关键的网格单元,提高网格质量、分析精度,节省计算时间,建模时要对模型作必要简化[6]。忽略不利于网格划分的凸台、圆角、倒角以及其它对整机影响较小的部件。

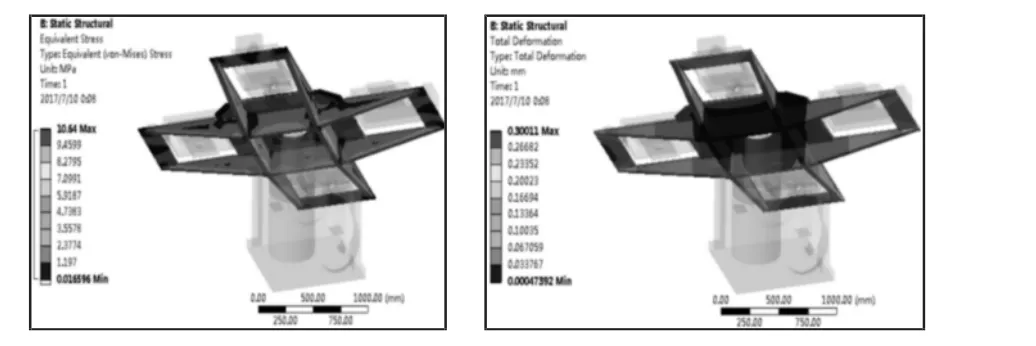

图2 整机等效应力、变形云图Fig.2 Cloud Image of Equivalent Stress and Deformation

添加约束和载荷后,求解结果,如图2所示。其中材料属性设置为结构钢,泊松比为0.3,弹性模量为2.1×1011MPa,密度为7850kg/m3,许用强度250MPa,则该机构采用结构钢其许用应力[δ]=250MPa/1.5=166MPa,其中,安全系数取1.5。从求解结果观察可知最大应力为94.43MPa,其最大变形量为1.38mm。此时四分头旋转机架质量为387.26kg。由整机变形云图可知,机构的薄弱部位为四分头机构的旋转架。针对其薄弱部位,考虑在旋转架底部进行加筋处理,以提高其强度和静刚度。

2.2 旋转架的筋体布置

分别以旋转架八个悬臂的垂直平分面为基准,在交汇处以一定高度对称拉伸一定的厚度,对加筋处理后的旋转架进行静力学分析。

图3 加筋优化后的应力、变形云图Fig.3 Cloud Image of Equivalent Stress and Deformation After Optimization

结果显示,加筋处理能明显提高四分头机构的强度与刚度,应力减小到10.64MPa,位移变形量减小到0.30mm,均小于其许用值,属于安全范围内。但筋的加入会增加旋转架的质量,考虑到四分头机构的工况,电机驱动凸轮分割器旋转从而带动四分头机构实现间歇旋转,质量越大则转动惯量越大,不仅会造成材料、能耗的浪费,而且还增大了凸轮分割器承受的载荷,影响其使用寿命,造成了材料浪费和工作能耗。

由此确认四分头机构的优化目标为提高旋转架的刚度、强度,并在满足工作条件的同时尽量减少其质量。

2.3 筋体部分的优化分析

由于筋是对称拉伸,其尺寸只有两个:筋高、筋厚。

为了研究筋的高度和厚度对机构的影响,现将两个尺寸设为可变参数,由于筋厚必须小于旋转架的悬臂宽度(否则多余的厚度并没有起到承载的作用反而会增加机构质量)。

受电池尺寸和机构布局影响,旋转架悬臂宽度的基础尺寸初步定为70mm,筋厚设为30mm≤P1(筋厚)≤60mm;

定义筋高的范围是120mm≤P2(筋高)≤290mm(超过300mm则会与旋转架下方的平台发生干涉,必须适当预留一定间隙,故将上限定为290mm)。

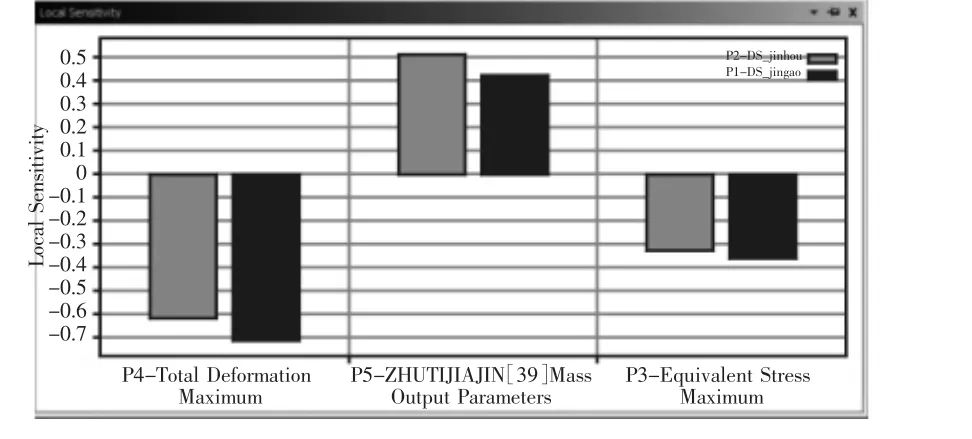

设置好筋的尺寸参数后,分别以等效应力、等效变形、质量为优化目标,计算出筋的两组尺寸的对于上述三种参数目标的灵敏度,以分析筋的这两个尺寸对机构的影响。

其中,优化目标包括三项,分别为:等效应力(目标类型为minimize,约束条件为≤许用应力166MPa)、等效变形(目标类型为minimize,约束条件为≤许用变形量1.3mm)、质量(目标类型为 minimize,约束条件为 No constraint)。

图4 筋高和筋厚的灵敏度Fig.4 Sensitivity of Height and Thickness of the Rib

灵敏度是指系统输入对于输出结果影响程度[7],若灵敏度值为正值,则表示随着尺寸参数的增加,相对应的输出参数值越大;若灵敏度值为负,表示随着尺寸参数值增大,相对应输出参数值越小。

图4中P1为筋的高度尺寸、P2为筋的厚度尺寸。两个尺寸参数都与质量成正比,与等效应力、应变成反比,提高两者尺寸会提高机构的静刚度但同时会增加机构的质量,而筋高相对于筋厚而言,其对等效应力与等效位移变形的灵敏度更高,对质量的灵敏度更低,可知提高筋高度对机构静刚度的提高更明显且质量的增加较少。所以提高筋高的尺寸对机构的优化效率更高。

接下来对机构进行形状优化分析:

计算筋的重要受载荷部分,用ANSYS Workbench中的shape optimization模块,设置重量减少35%为优化目标。

图5 拓扑形状分析结果Fig.5 The Outcome of the Analysis of the Topological Shape

颜色较深的部分表示可切除区域,颜色较浅部分表示不重要的部分,如图5所示。可以根据需要进行切除或者保留,灰色表示保留部分。进行筋体形状优化时要根据结构需要进行处理,不一定完全与优化结果一致。根据形状分析结果,考虑将筋体结构改良成中空结构以去除不重要的非关键受力部位,减少机构的质量。

综合灵敏度分析和形状分析的结果,将二者结合起来可知,适当提高筋的高度并把筋改成中空结构能有效地提高旋转架的静力学性能并减少机构的质量。加筋后的形状在后续的模态分析图6中可看出。

3 四分头机构的动态特性优化

完成四分头机构的加筋形状优化后,当其处于第三工位时,振动气缸开始工作,为避免发生共振,需要考虑分析其固有频率。

3.1 模态分析

模态是机构的固有特性,每一个模态都有与之相对应的固有频率和振型[8]。对加筋处理后的四分头旋转架进行模态分析,得到其前六阶固有频率和对应的振型,如表1所示。

表1 四分头机构前六阶固有频率及振型描述Tab.1 First Six Natural Frequencies and Vibration Mode

图6 前三阶振型Fig.6 The Front Three Modes

观察可知,在前六阶模态中,旋转架的振动为四分头机构主要振动形式,由此可知,在其低阶振型中,旋转架对四分头机构的影响程度最大。

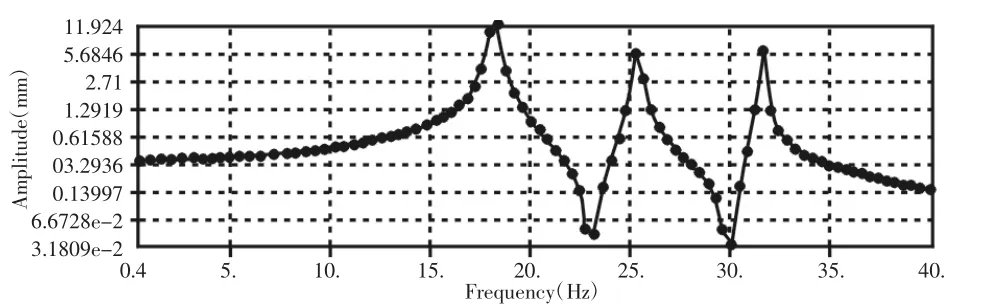

3.2 谐响应分析

切割上盖后的电池部分在运动到四分头机构的第三工位时,振动气缸开始振动,将电池中的集群组振落出来。在该过程中,振动气缸的工作频率为15Hz,对机构进行谐响应分析时给予的激励频率为(0~40)Hz(足以涵盖机构的工作频率)。由分析结果得:X轴方向的最大振幅为2.48e-2mm,Z轴方向的最大振幅为0.36mm,相对于Y轴方向的最大共振峰值11.924mm可以忽略。所以旋转架的Y轴方向的谐响应最大共振峰值为其最薄弱的环节。从图7可知其中最大位移处的频率对应为18Hz左右,这对应于其第一阶模态固有频率。虽然和气缸的振动工作频率15Hz不同,但为了避免环境因素使旋转架振动接近于18Hz而发生共振,考虑提高旋转架的第一阶固有频率(机构的前二阶固有频率数值几乎相等,可放在一起考虑),使其更加远离15Hz的工作频率,能更有效的避免机构发生共振。故将机构动态优化目标定为提高旋转架第一阶固有频率。

图7 Y轴方向的位移频响曲线Fig.7 Displacement Frequency Curve of Y Axis Direction

4 旋转架的优化设计

确定了旋转架筋体的形状之后,在可控的旋转架体积和设计尺寸范围内,尽可能提高旋转架的静动态特性,减轻其质量。最终确定出旋转架的优化目标为:降低质量、提高静刚度、减小最大应力,提高第一阶固有频率。利用Design Exploration进行多目标优化。多目标优化是指综合目标对象的多种性能、指标都趋向于最优的方案,而非求出某单一方面的最优解[9]。选定P1-P8为输入参变量,优化目标为:P9—第一阶固有频率,P10—旋转架质量,P11—最大等效应力值,P12—最大等效变形量。设置约束时,定义P9旋转架的第一阶固有频率大于并尽量远离其工作频率15Hz,其余三个目标尽可能取最小值。以此为目标约束进行优化,在Response Surface Optimization模块中的Optimization优化分析,经过反复计算迭代后解得5组候选优化设计点,各优化设计点,如表3所示。

图8 旋转架的尺寸简图Fig.8 Dimensions of the Rotating Frame

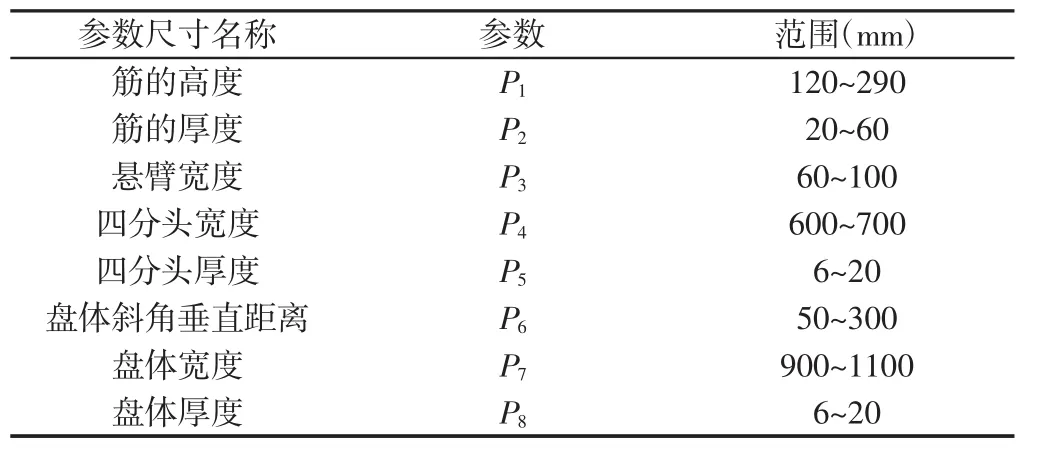

表2 尺寸参数变化范围表Tab.2 Size Parameter Variation Range Table

表3 候选优化结果列表Tab.3 Candidatesof the Optimization Results

四分头机构通过电机带动凸轮分割器驱动旋转架,实现间歇旋转,转速为0.125r/s。同时当机构电池运转到第三工位进行振动时其固有频率必须避开工作频率其固有频率。由之前的谐响应分析可知,发生共振时Y轴方向的振幅约为12mm(远远大于旋转架的许用变形量1.3mm),存在着极大的安全隐患,处于安全性考虑,所以频率优化为优化目标之一。同时轻量化机构,节约材料也是重要目标[10]。采用模糊物元法,将第一阶固有频率、质量、等效应力、最大变形同时归为优化目标,选出最优解。

(1)首先将表3中的各方案构造成模糊物元矩阵

式中五组点与4组目标组成了4×5的物元矩阵。

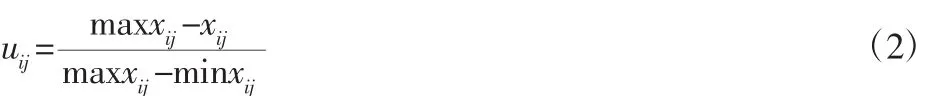

(2)求解对应于矩阵R的从优隶属度矩阵Rmn

从优隶属度uij分有效益型和成本型两种类型。式中C1第一阶固有频率为正向优化(即取值越大越好),为效益型隶属度:

而C2、C3、C4为反向优化(即取值越小越好),为成本型隶属度:

式中:xij对应矩阵 R 中的第 i行 j列元素,利用式(1)、式(2)对矩阵R中的各元素处理计算得到从优隶属度uij,将uij排列得到从优隶属度矩阵Rmn:

(3)求解评价指标Ci的熵和权重

对于四个评价指标如何各权重的分配,采用熵权法得出最优评价结果。通过隶属度矩阵中对应的m个评价事物、n个评价指标,可以求得第i个评价指标的熵为:

继而得出熵的向量为 H=(0.984,0.975,0.982,0.985),最后得到第i个指标的权重为:

由式(5)计算可得到评估指标的权重向量K=(0.219,0.334,0.243,0.204)。计算五组优化点的性能向量:P=KRmn(6)

将隶属度矩阵与式(5)联立,带入式(6)中可求出五组设计点的优劣性能向量为:P=(0.271,0.733,0.620,0.631,0.613)

从向量P的大小排序可以看出,可知方案二优化效率最高,为最佳优化方案。其第一阶固有频率提高到了24.56,超出工作频率10Hz,其最大等效应力、变形也均在许用范围内。对比与原始方案,其第一阶固有频率提高了24.9%,最大等效应变值减小了47.8%,最大等效应力减小了77.9%,质量减小了23%。为了便于机加工,将最终方案的各尺寸取整,得P1=182,P2=27,P3=70,P4=635,P5=8,P6=55,P7=903,P8=20。

5 结论

针对四分头机构的关键受载部件进行了静动态分析,使用了多目标优化方法提高构件性能。(1)针对机构的静态薄弱环节,采用加强筋的方式提高强度,并分析了筋对整体结构的影响,优化了筋的形状,从而确定最终四分头机构的整体结构。(2)在满足静态特性要求的前提下,利用模糊物元法进一步对机构进行频率与质量优化筛选,提高了固有频率,有效的避开了其工作频率,避免了机构在工作时产生共振;减少了机构质量,提高了材料利用率。(3)该优化方法在保证了机构工作的安全性的同时,降低了制造成本,增强了企业生存力及市场竞争力。总结:对于旋转平台类机构的结构优化,可参考该优化方法,先对其静态特性分析找出薄弱部位,然后进行加强筋处理并进行筋的形状优化,再考虑其动态频率以及质量的多目标优化,在最大程度上使机构满足工作要求。