地铁车钩维护工作台轻量化设计

2020-03-28伍建军王子宁付鹏泽金渶棋

伍建军,王子宁,付鹏泽,金渶棋

(1.江西理工大学机电工程学院,江西 赣州 341000;2.北京晟博华腾科技有限公司,北京 100016;3.北京市地铁运营有限公司运营二分公司,北京 100044)

1 引言

进入21世纪,我国开始大力发展轨道交通产业,地铁建设也进入快速发展时期[1]。地铁车钩是地铁车辆安全运行的关键部件之一[2],为了保证地铁车辆的安全运行,车钩需要进行周期性维护,而地铁车钩维护工作台就是用于检修中心对车钩进行部分维护工作的固定装置。在目前的车钩维护工作台设计中,依靠经验的传统设计方法仍然是主要的设计方法,虽然能够满足设计要求,但所设计的车钩维护工作台普遍存在着尺寸偏大、重量偏重、结构设计不合理的问题,造成了材料的大量浪费,增加了材料成本。对车钩维护工作台进行轻量化设计以寻求材料使用更少且满足性能要求的优化结果,从而节省材料,降低材料成本,具有一定的实际经济意义。尺寸优化通常是对单元尺寸进行优化,较易达到优化目标,但很难对原有结构进行较大改进;拓扑优化则可以在设计空间内寻求最优的拓扑结构,但是不能对结构的尺寸参数进行优化。采用将拓扑优化和尺寸优化相结合的方法,实现两种优化方法的优势互补,可以达到比单个采用拓扑优化或尺寸优化更满意的效果[3]。当前,拓扑优化和尺寸优化相结合的方法在轻量化设计中已得到逐步应用,文献[4]采用拓扑优化和尺寸优化相结合的方法对纯电动大客车车身骨架进行轻量化设计,实现了在满足大客车车身性能的前提下,减重11%;文献[5]以某半承载式客车为研究对象,采用拓扑优化与尺寸优化相结合的方法进行轻量化设计,实现了在刚度和一阶频率得到提高的同时,质量减少14.6%;文献[6]将拓扑优化方法和尺寸优化方法应用在某SUV车型后背门的轻量化设计中,在保证刚度和模态性能的前提下,实现减重19.2%。但将拓扑优化和尺寸优化相结合的方法应用于地铁车钩维护工作台轻量化设计中的研究却鲜有报道。

结合拓扑优化和尺寸优化各自的优点,首先对车钩维护工作台进行拓扑优化设计,并根据拓扑优化结果提取车钩维护工作台的拓扑结构,然后通过相对灵敏度分析筛选出对车钩维护工作台质量降低敏感但对性能降低不敏感的设计变量,并以强度和刚度要求作为约束条件,质量最小为目标函数进行进一步的尺寸优化,最后分析比较优化前后车钩维护工作台的结构性能和质量,验证了该轻量化设计方案的可行性,在满足车钩维护工作台强度和刚度要求的前提下,实现了显著的轻量化效果。

2 原模型静力学分析

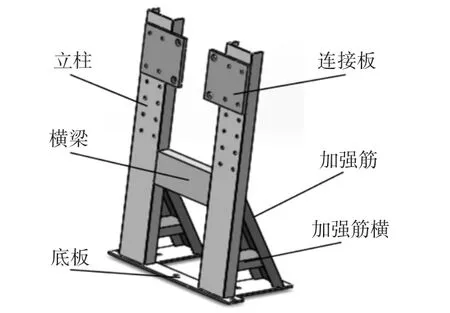

地铁车钩维护工作台主要由立柱、横梁、底板、加强筋横、加强筋以及连接板等组成。采用Solidworks软件构建其三维模型,如图1所示。

图1 地铁车钩维护工作台三维模型Fig.1 Three-Dimensional Model of Maintenance Worktable of Subway Coupler

在对车钩进行维护时,通过螺栓将车钩转接板与连接板连接在一起,从而将车钩固定在车钩维护工作台上,通过立柱上不同高度的螺栓孔可将车钩固定在不同高度上。由于车钩固定在立柱最高处时,维护工作台受力情况最恶劣,因此把车钩固定在立柱最高处作为优化设计工况。将车钩维护工作台三维实体几何模型连同车钩转接板一起导入ANSYS workbench中,设置其材料为Q235钢,屈服强度 σs=235MPa,密度 ρ=7850kg/m3,弹性模量E=210GPa,泊松比μ=0.3。设置网格尺寸为10mm,并对连接板、转接板、螺栓以及螺母进行细化,最终得到584354个网格,150734个单元。对底板底面施加固定约束,在转接板中心-Z方向621mm处对转接板外表面施加2800N的方向垂直向下的远端载荷,以螺栓为实体单元(有螺纹)的形式[7]对连接转接板与连接板的四个螺栓进行接触设置,并对每个螺栓施加135648N的螺栓预紧力。车钩维护工作台静力学分析有限元模型,如图2所示。

将计算结果中的转接板、螺栓和螺母隐藏后,得到的车钩维护工作台等效应力云图,如图3所示。位移云图,如图4所示。

图2 工作台静力学分析有限元模型Fig.2 Element Model of Worktable Static Analysis

图3 等效应力云图Fig.3 Equivalent Stress Nephogram

图4 位移云图Fig.4 Displacement Nephogram

由应力云图可知,工作台最大等效应力发生在连接板下部螺栓孔处,大小为127.06MPa,远小于材料的屈服极限235MPa,其他部分等效应力基本不超过20MPa;由位移云图可知,最大变形发生在立柱顶部,大小为1.6mm,满足设计要求的最大变形不超过2mm。由此可知,车钩维护工作台符合设计要求,但结构设计不合理,出现了材料的冗余,具有很大的轻量化空间。

3 结构拓扑优化设计

拓扑优化设计的目的是在指定的设计空间内寻求形状和材料的最佳分布,结构拓扑优化的基本思想是将寻找结构的最优拓扑结构问题转化为在给定的设计区域内寻找最优材料的分布问题[8]。

在对车钩维护工作台进行拓扑优化时,为了保证车钩维护工作台具有足够的刚度,将目标函数设定为车钩维护工作台总柔度最小,即刚度最大,并采用变密度法对工作台进行拓扑优化设计,取设计变量为整体车钩维护工作台各单元相对密度,约束条件为体积的减少量不超过一定的百分比。则车钩维护工作台结构拓扑优化数学模型可表示为:

式中:xi(i=1,2,…,n)—设计变量(整体车钩维护工作台各单元相对密度);V0—工作台原始体积;V—工作台拓扑优化后体积;α—体积减少的百分比;C(X)—柔度目标函数。

在结构拓扑优化中选取体积减少百分比α为30%,即在体积减少百分比不大于30%的约束条件下,使得维护工作台结构总柔度最小。维护工作台总体拓扑优化结果,如图5所示。

图5 整体拓扑优化结果Fig.5 Results of Overall Topology Optimization

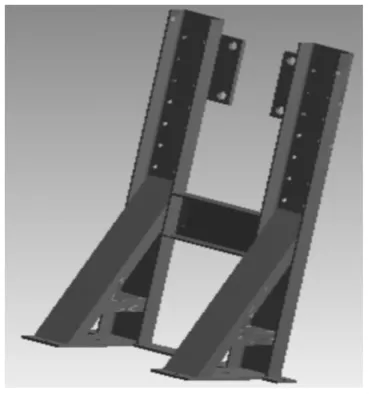

图中深色区域为应该去除材料的区域,其余区域为应该保留材料的区域,因此对立柱顶部、横梁以及加强筋横进行去除材料处理,拓扑优化后的车钩维护工作台模型,如图6所示。对修正后的车钩维护工作台模型进行静力学分析,得到最大等效应力为112.31MPa,远小于材料的屈服强度235MPa,最大变形为1.69mm,小于设计要求的2mm。因此,车钩维护工作台拓扑优化结果满足设计要求。

图6 拓扑优化后模型Fig.6 Model After Topology Optimization

拓扑优化设计只是一种概念性设计,主要是对结构进行改进,不能用于详细设计阶段,不能对结构尺寸参数进行优化,优化结果仅供设计结构时参考,而且从拓扑优化结果可知车钩维护工作台还有很大的轻量化潜力,因此,在车钩维护工作台拓扑优化的基础上进行进一步的尺寸优化。

4 尺寸优化设计

尺寸优化设计用于详细设计阶段,是在不改变目标拓扑结构、几何形状和材料属性的前提下,通过对尺寸参数进行优化,来满足一定的设计要求[9]。轻量化设计中的尺寸优化是通过对结构尺寸的优化,在满足结构性能要求的前提下,得到较轻的结构质量。

4.1 相对灵敏度分析

灵敏度分析在尺寸优化中有着非常重要的作用[10]。灵敏度分析可以获得结构响应与设计变量之间的变化关系,进而确定对目标函数贡献较大的设计变量,从而使得尺寸优化有的放矢,显著提高优化效率。

相对灵敏度定义为车钩维护工作台结构性能对设计变量的灵敏度与车钩维护工作台质量对设计变量的灵敏度之比,相对灵敏度值与设计变量属性的关系,如表1所示。

表1 相对灵敏度值与设计变量属性的关系Tab.1 Relationships Between Relative Sensitivity Values and Attributesof Design Variable

表中:i=1,2;Δ1—最大等效应力对设计变量的灵敏度;Δ2—最大变形对设计变量的灵敏度;ΔM—质量对设计变量的灵敏度。

由表1可知,当相对灵敏度Δi/ΔM≥-1时,设计变量表现为对质量降低敏感,但对性能降低不敏感,因此,相对灵敏度Δi/ΔM≥-1时的设计变量为轻量化设计中尺寸优化设计的理想设计变量;当相对灵敏度Δi/ΔM<-1时,此时的设计变量表现为对质量降低不敏感,但对性能降低敏感,因此,可在尺寸优化设计中剔除这些设计变量。

由于建立的有限元模型节点较多,而且转接板与连接板的摩擦接触分析、螺栓与螺栓孔的无摩擦接触分析、螺栓与螺母的摩擦接触分析都属于非线性分析,因此,计算量较大。通过相对灵敏度分析可以有效地筛选出对车钩维护工作台质量减轻敏感而对其结构性能降低不敏感的设计变量,从而大大减少计算量,降低计算成本,提高优化效率。

选取加强筋厚度S1、加强筋高度S2、加强筋宽度S3、加强筋长度S4、立柱长度S5、立柱宽度S6、立柱厚度S7、底板厚度S8、连接板长度S9、连接板宽度S10、连接板厚度S11这11个变量作为设计变量进行相对灵敏度分析,车钩维护工作台灵敏度和相对灵敏度分析结果,如表2所示。

表2 工作台结构灵敏度和相对灵敏度分析结果Tab.2 Results of Sensitivity and Relative Sensitivity Analysis for Worktable Structures

从表2中剔除相对灵敏度小于-1的设计变量,即剔除S2、S4、S6、S7、S11。将剩余设计变量作为尺寸优化的设计变量。

4.2 尺寸优化

取设计变量为 S1、S3、S5、S8、S9、S10,目标函数为车钩维护工作台质量M最小,约束条件为最大等效应力小于材料的屈服强度235MPa、最大变形小于设计要求的2mm、各设计变量在设计区间内,尺寸优化数学模型可表示为:

式中:σmax—车钩维护工作台最大等效应力;dmax—车钩维护工作台最大变形;L=[1,30,180,2,290,290]T,为各设计变量的下限向量,U=[8,75,220,14,310,310]T,为各设计变量的上限向量。

经过计算,在满足强度、刚度要求的前提下,得到了质量最小的一组最优解。根据Q235常见的尺寸规格对优化后的厚度设计变量进行圆整,并通过小数点后全舍的办法对其他设计变量进行圆整,优化前后各设计变量取值,如表3所示。

表3 优化前后各设计变量取值Tab.3 Design Variable Values Beforeand After Optimization

根据尺寸优化结果重新建立车钩维护工作台有限元模型并进行静力学分析。优化后的车钩维护工作台质量为111.06kg,最大等效应力为119.41MPa,最大变形为1.87mm。

5 优化前后的性能及质量对比

优化前后车钩维护工作台强度、刚度、质量对比,如表4所示。最大等效应力在经过拓扑优化后有了一定的降低,经过尺寸优化后又有了小幅度的提高,但是还是小于优化前的数值;最大变形在经过2次优化后有了小幅度的提高,达到了1.87mm,但是还是小于设计要求的2mm;车钩维护工作台在经过拓扑优化后,质量从160.34kg减少到144.36kg,减少了15.98kg,减重率为9.97%,经过进一步的尺寸优化后质量又减少了33.3kg,总的减重率达到了30.73%。结果表明,在强度有所提升、刚度满足设计要求的同时,车钩维护工作台的质量得到了显著的降低,达到了轻量化设计的目的。

表4 优化前后工作台强度、刚度、质量对比Tab.4 Comparisons of Strength,Stiffness and Mass Between Initial and Optimal Worktable

6 结论

采用拓扑优化和尺寸优化相结合的方法,通过构建拓扑优化模型和尺寸优化模型,从车钩维护工作台拓扑结构到各尺寸参数进行了全面的优化,优化后的车钩维护工作台强度有所提高,刚度满足设计要求,并且实现减重49.28kg,减重率为30.73%,轻量化效果显著。