机械弹性储能箱蜗簧内端连接强度分析

2020-03-28汤敬秋孙辰军

汤敬秋,方 涛 ,段 巍,孙辰军

(1.华北电力大学能源动力与机械工程学院,河北 保定 071003;2.国网河北省电力公司,河北 石家庄 050022)

1 引言

随着太阳能、风能等间歇性能源的开发和利用,储能技术的研究和发展变得日益重要。机械弹性储能以平面蜗卷弹簧为关键零部件,利用蜗卷弹簧受载时产生弹性变形,将机械能转化为弹性势能,卸载后将弹性势能转化为机械能的原理进行储能和释能,该储能方式具有储能大容量、高效率、低成本和无污染等优点[1-5]。

机械弹性储能系统示意图[6],如图1所示。该系统以蜗卷弹簧储能箱为中心分为发电侧与储能侧,两侧都通过变频器连接外部电网;在储能侧,变频器连接电动机,通过联轴器连接扭力传感器与蜗簧箱,完成蜗簧储能;在发电侧,蜗簧通过联轴器带动接扭力传感器与发电机,再接上变频器,完成发电并网。

大型蜗卷弹簧储能箱由多个单体蜗簧箱通过芯轴并联而成,单体蜗簧箱中平面蜗卷弹簧是核心部件,其内端与芯轴连接,外端与蜗簧箱内壁连接。蜗卷弹簧内端与芯轴连接方式通常有V型槽固定、弯钩固定、齿式固定、销式固定,不同连接方式各有特点[7],但通常适用于芯轴直径尺寸较小时[8-9],由于机械弹性储能系统采用大型蜗卷弹簧储能箱,储能箱外壁直径为1060mm,芯轴直径为150mm,要保证连接的可靠性和安全性,常规的连接方式已不适用。在前期研究中,我们已经完成了蜗簧外端与箱体内壁连接的设计和分析[10];探讨了不同厚度蜗簧在运行过程中曲率、弯矩等相关参数的变化[11];对平面蜗卷弹簧进行了有限元应力分析及动力学分析[12];并讨论了提高蜗卷弹簧储能密度的方法[13]。针对蜗簧内端与芯轴的连接,提出了芯轴盒-螺钉组-压块的连接方式,通过建立连接的实体模型与有限元模型,分析连接中各零件的应力及其分布,并针对连接易发生失效的部位对其进行分析校核。

图1 机械弹性储能系统Fig.1 Mechanical Elastic Energy Storage System

2 蜗簧内端连接实体模型

蜗卷弹簧在储能前的状态,即初始状态,整个蜗卷弹簧放置在储能箱内,其外端固定于蜗簧箱内壁,内端。固定在芯轴上;在蜗簧箱内壁附近,蜗簧互相接触,形状符合阿基米德螺旋线的特征,记为AS;在芯轴附近,压紧的弹簧之间表现为自然状态,形状相似于对数螺旋线特征,记为LS,如图2所示。

图2 初始状态蜗簧Fig.2 Spiral Spring of Initial State

由于蜗簧与芯轴的尺寸较大,考虑连接时的可靠性和稳定性,蜗簧与芯轴连接不宜使用常见的固定方式直接连接,方案采用芯轴盒-螺钉组-压块的连接方式,实体模型,如图3所示。将芯轴5做成花键轴,通过花键与芯轴盒4连接,将蜗簧内端2放置在芯轴盒与压块3之间,通过由四个螺钉组成的螺钉组1将芯轴盒与压块连接固定。工作时,芯轴通过花键、芯轴盒、压块及螺钉带动蜗簧一起旋转,完成储能和释能过程。

图3 连接实体模型Fig.3 Connection Entity Model

3 蜗簧内端连接强度理论计算

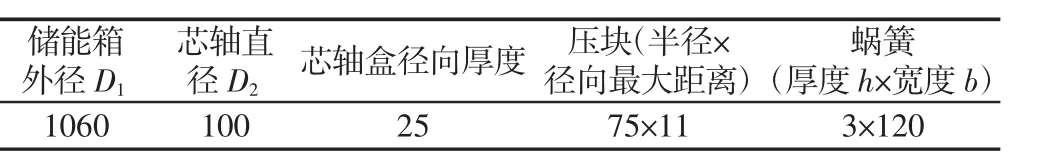

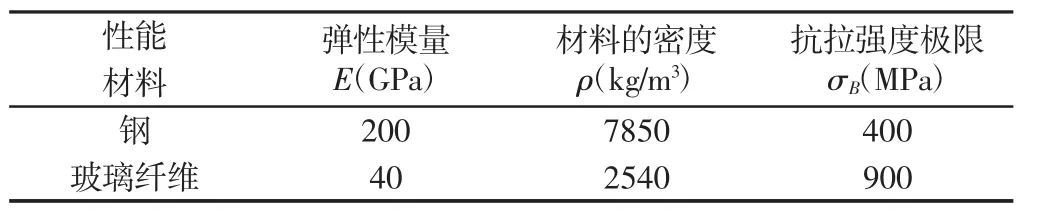

设计方案中的大型蜗簧储能箱由多个单体蜗簧箱组成,每个芯轴上并联6个单体蜗簧箱,图3为单体蜗簧箱内蜗簧内端连接的实体模型,理论计算针对单个蜗簧内端连接体进行,其主要几何参数,如表1所示。蜗簧材料选用玻璃纤维,芯轴盒和压块选用45#钢材,材料性能参数,如表2所示。

表1 弹性储能箱主要几何参数及材料参数(单位:mm)Tab.1 Main Geometric and Material Parameters of Elastic Energy Storage Box(unit:mm)

表2 弹簧钢、玻璃纤维机械性能参数Tab.2 Mechanical Properties of Spring Steel and Glass Fibe

图4 连接力学模型Fig.4 Connection Mechanics Model

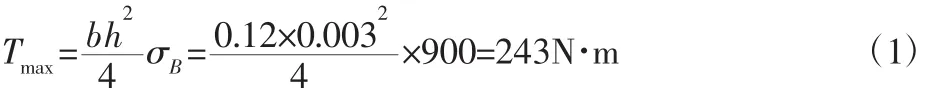

蜗簧内端与芯轴连接处的力学模型,如图4所示。已知蜗卷弹簧的基本参数,则蜗卷弹簧理论极限扭矩Tmax:

蜗簧的最大工作弯矩Ts:

式中:K—修正系数,取0.9。

作用在螺钉连接组上的力F为:F=Ts/d (3)

将F分解为x方向的分力Fx和y方向的分力Fy:

将Fy平移至螺钉组连接轴线OO处,则附加弯矩M为:

由此看出,螺钉组连接不仅受到横向载荷Fx与轴向载荷Fy,而且受到倾覆力矩M作用。代入参数,由式(3)~式(5),得F、Fx、Fy、M 分别为2916N、2371.68N、1695.17 N 和73909.41N·mm。

受轴向载荷的螺钉其主要失效形式为拉断和塑性变形;受横向载荷的螺钉主要失效形式为剪断和压溃。螺钉的失效大都为疲劳破环,失效截面剧烈变化引起集中应力产生,大约有90%的螺钉属于螺杆疲劳破环,计算时需要保证螺杆的疲劳静强度。初步选用4个M8螺钉进行连接强度计算。

(1)在轴向力Fy作用下,每个螺钉受到的轴向力F为:

(2)计算螺钉预紧力

连接首先保证所需的预紧力,预紧力的大小是根据螺钉组受力的大小以及连接的工作要求而定。螺纹连接件拧紧后的预紧应力不得大于其材料屈服点σs的80%,对于一般连接所用的螺钉,预紧力F0为:

式中:σs—螺钉材料屈服极限;

As—螺栓公称横截面面积。

选择性能等级为4.6的螺钉,则σs=240MPa,对公制M8的螺钉As为36.6mm2,参数代入式(7)得到预紧力F0=4392N。

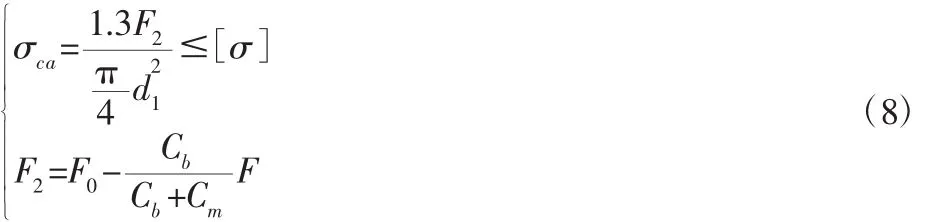

(3)螺钉受到预紧力F0与轴向工作力Fy的作用,强度计算准则为:

式中:F2—螺钉总拉力;d1—螺纹小径—螺钉相对刚度。

由螺钉强度条件,这里的螺钉连接的相对刚度取0.2,螺钉小径为7.18mm,式(8)得到σca=137.28MPa。安全系数S取1.5,[σ]= σs/1.5=160MPa,σca<[σ],满足强度条件。

(4)对于倾覆力矩M的作用,由于螺钉并排布置在对称轴OO线上,即螺钉中心与对称轴中心的距离为0,故可以忽略倾覆力矩对螺钉的影响。

(5)在横向力Fx的作用下,螺钉受到剪切应力与挤压应力,其强度计算准则为:

式中:m—受剪切面数;d0—螺钉受剪处直径;[τp]—许用切应力;

δ—受挤压高度;[σpp]—最弱者许用应力。

受剪切面数m为3,受剪直径与螺纹小径相等,M8螺钉在盲孔内受挤压高度δ为7mm,螺钉在受到静载荷时的许用切应力[τp]=σs/2.5=96MPa,许用挤压应力[σpp]=σs/1.25=192MPa,代入参数到式(9)得:τ=4.87MPa<<[σpp],σp=11.92MPa<<σpp,剪切应力和挤压应力均满足条件。

4 蜗簧内端连接有限元分析

4.1 有限元模型

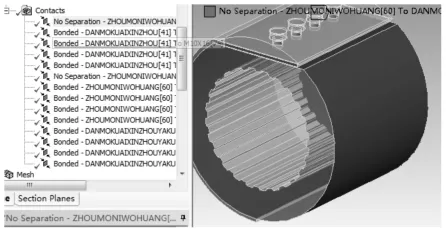

在Creo中建立连接的实体模型,将连接实体模型导入Ansys Workbench中,蜗簧采用玻璃纤维材料,其余采用普通45#钢材料。分别对蜗簧与芯轴盒、蜗簧与压块的接触类型设置为no separation,且接触面均设置在蜗簧上,目标面为芯轴盒与压块上;其他接触位置设置为bonded,如图5所示。使用系统默认的网格划分方式,共28953个节点,15896个单元。有限元模型,如图6所示。

图5 接触对设置Fig.5 Setting Contact

图6 有限元模型Fig.6 Finite Element Model

4.2 边界条件

模型主要分析连接体中螺钉组及与之相接触部位的应力,由于芯轴通过花键与芯轴盒连接,通过螺钉固定并带动连接体旋转,所以在蜗簧与螺钉连接部位施加固定约束;在芯轴盒上设置驱动转矩Ts;在螺钉上设置预紧力F0,如图7所示。

图7 边界条件Fig.7 Boundary Conditions

4.3 应力分析

螺钉在结构中起到连接固定的作用,同时受到力与力矩的作用,对芯轴盒-螺钉组-压块的连接结构进行有限元接触仿真分析。为了便于观察,取中间螺钉的剖面和螺钉单独分析。螺钉处剖视应力云图,如图8所示。螺钉应力云图,如图9所示。

图8 螺钉处剖视应力云图Fig.8 Screw Profile Nephogram of Stress

图9 螺钉应力云图Fig.9 Stress Nephogram of Screw

观察图8和图9,整体受到的主要应力集中在螺钉与被连接件接触面周围,应力值随着离螺钉距离变大而减小。连接体中最大应力值为129.27MPa,位于压块螺钉孔下边缘,图8中max位置,因为该位置不仅受到工作载荷和螺钉预紧力挤压作用,而且边缘位置易产生应力集中;由于螺钉沿轴向并列布置,每个螺钉的应力分布情况相似,零件间与螺钉接触的部位有明显应力变大现象,螺钉上最大应力值为120.79MPa,位于螺杆和蜗簧与压块接触面相切部位周围,如图9所示,即图8中箭头所指位置,该部位易发生疲劳失效,与理论计算结果137.28MPa相比,相差不大。

5 结论

(1)针对大型机械弹性储能箱蜗簧内端与芯轴的连接,提出了芯轴盒-螺钉组-压块的连接方案,通过理论计算和仿真分析,得到所选用的M8普通螺钉组可满足连接强度要求。(2)螺钉组连接受到的应力主要集中于螺杆接触面周围,其应力最大值出现在压块螺钉孔下边缘,而螺钉上的最大应力则位于螺杆与蜗簧和压块接触面相切部位。研究成果可为储能箱的稳定运行提供有力依据。