磁盘间隙对刀具刃口钝化的影响

2020-03-28李荣敏赵雪峰陶丽佳郑鹏飞

李荣敏,赵雪峰,陶丽佳,郑鹏飞

(1.江苏科技大学张家港校区机电与动力工程学院,江苏 张家港 215600;贵州大学机械工程学院,贵州 贵阳 550025)

1 引言

刀具刃口钝化是实现高速高效切削加工的基础。刀具刃口钝化能消除刃口上的缺陷和提高刀具表面光洁度,从而使刀具寿命、切削稳定性和工件已加工表面质量等都有不同程度的延长或提高,其中刀具寿命的延长最为明显,可有效延长刀具寿命(20~300)%[1]。因此,刀具刃口钝化及作用机理,已成为切削加工中亟待解决的关键问题。

刀具刃口钝化方法非常多,钝化机制也不同。磁力钝化是利用磁场的作用对刀具进行钝化,极大地提高了钝化效率和钝化质量,自动化程度非常高,适合于大批量的生产。磁力钝化方法不仅用于刀具刃口钝化,并且广泛地应用于工件光整加工,又称为磁力光整加工(Magnetic Abrasive Finishing,MAF)。磁力光整加工具有比较好的柔性、自适应性、自锐性、可控性[2],在磁力研磨加工中无需进行工具磨损补偿与修形。磁性磨粒刷能够随工件形状的变化而变化,因此不仅可以加工外圆、球面、平面等型面,而且可以加工自由曲面。

目前关于刀具刃口钝化机制的研究比较少,关于刀具刃口磁力法钝化机制的研究非常少。文献[3]采用磁力钝化方法对硬质合金立铣刀进行钝化,通过实验方法发现两个磁极头之间的旋转方向可以实现刀具刃口的非均匀性,并通过扫描电镜验证了沿着切削刃方向的磨粒刷进行运动是获得光滑刀具刃口的最好方法。文献[4]采用双磁盘对铝线圈和不锈钢工件进行抛光,采用扫描电镜对工件表面粗糙度和表面形貌进行检测,通过响应曲面法研究了不同参数工件间隙、旋转速度、磨粒重量比、磨粒尺寸和进给率等交互作用对工件的影响规律。文献[5]研究了磁颗粒磨粒刷的组成成分对磨粒刷的作用行为,并通过对比不同形式的抛光,验证了磁力抛光以最小的材料去除提高了表面粗糙度,实现表面粗糙度提高(50~60)%,并且刀具使用寿命提高150%。文献[6]研究了七种不同的刃口钝化方法(拖拽法、砂轮法、激光法、磨料流法、磁力研磨法、喷砂法、含磨料尼龙刷法)对碳化钨基硬质合金刀片使用寿命的影响。文献[7-8]采用ANSYS软件模拟分析并结合试验验证,研究了研磨液用量、铁粒子粒径、金刚石粒子粒径等参数对陶瓷管内表面研磨质量和效率的影响规律。文献[9]提出一种借助曲柄滑块振动机构辅助磁力研磨的新技术,有效改善了普通磁力研磨超硬精密Al2O3陶瓷管内表面研磨效率低且加工纹理不均匀的问题。文献[10]在自行设计的试验装置上,通过施加公转运动方式优化磁粒刷运动轨迹并进行试验研究,发现优化研磨轨迹后,表面质量和平面均匀性均较传统工艺有不同程度的提高,作者在此基础上建立了研磨粒子的轨迹表达式,并通过Graph软件验证了表达式的正确性。

基于双磁盘磁力钝化方法,研究硬质合金刀具钝化过程中,钝化压力和切除量随磁盘间隙的变化规律,并采用有限元分析软件ANSYS建立了磁场模型,分析了磁间距对磁感应强度和磁力线分布的影响规律,并通过与实验相结合,研究钝化时间和工作间隙对钝化刃口的影响规律,揭示刀具刃口磁力钝化机制。

2 刀具磁力钝化方法

刀具刃口磁力钝化采用双磁盘磁力钝化方法。两个磁盘以不同的速度进行旋转,产生磁场,磁性磨粒被磁化后沿磁力线在两个磁盘间的空隙处形成“柔软”的磁力刷。刀具在磁盘间隙的中央位置进行旋转,刀具与磁性磨粒刷之间产生相对运动。在刀具钝化过程中,磁性粒子受到磁力、离心力和摩擦力的共同作用,使磁性粒子不断的滚动翻转保持磨粒的锐度,达到磁性磨粒对刀具刃口钝化的作用,实现高效、均匀的钝化。刀具磁力钝化过程中,钝化效果不仅与磁性磨粒的类型和粒度、刀具与磁极的相对速度有关,还与双磁极间的间隙的大小有关。刀具刃口钝化方法示意图,如图1所示。磁力钝化方法不仅用于刀具的钝化,而且适用于工件的抛光。

图1 刀具刃口钝化方法Fig.1 Method of Tool Edge Passivation

刀具磁力钝化基本参数为:

(1)刀具刃口磁力钝化设备。采用双磁盘磁力钝化设备Magnetic finishing MF 63CA。基本尺寸:(1400×1611×2058)mm。

(2)钕磁铁磁盘直径为300mm,厚度为150mm。两盘速度分别为3001/min和301/min。

(3)铝盘直径为150mm,厚度为20mm。

(4)刀具基本参数,如表1所示。采用硬质合金立铣刀ZX040,刀具旋转速度为601/min。

表1 刀具基本参数Tab.1 Basic Parameters of Cutting Tools

(5)刀具直径为10mm,沿铣刀端面方向上,以左侧为0mm,右侧为10mm。刀具与两磁盘的间隙分别为2.5mm、3mm、3.5mm和4mm时,对应的磁盘间隙为15mm、16mm、17mm、18mm。

3 刀具刃口磁力钝化结果分析

3. 1磁盘间距对钝化压力和去除量的影响规律

在刀具磁力钝化过程中,双磁极之间产生相对运动,刀具与磁性磨粒之间产生相对运动。

由Preston经验公式:

式中:R(x,y)—材料去除量(mg);

k—磁性钝化粒子与加工有关的比例常数;

V(x,y)—磁性钝化粒子与刀具之间的相对速度(r/min);

P(x,y)—钝化粒子与刀具间的研磨压力(N)。

由式(1)可知,在钝化过程中的刀具刃口的材料去除量与钝化压力P和钝化粒子与刀具的相对速度V成正比。因此,提高钝化效率有两种方法,即增大钝化压力P或者提高两者之间的相对速度V。但是当速度过高时,磁性磨粒所受的离心力大于磁场力。由于离心力的作用,磁性粒子会从加工区域飞出。因此,转速不宜过高。因此,在钝化速度一定的情况下,增加磨粒和刀具刃口之间的钝化压力可以提高钝化效果,钝化压力P主要来自于磁场。

式中:B—作用于刀具刃口处的磁感应强度(T);

μm—磁性磨粒的相对磁导率(H/m);

μ0—空气磁导率取4π×10-7H/m。

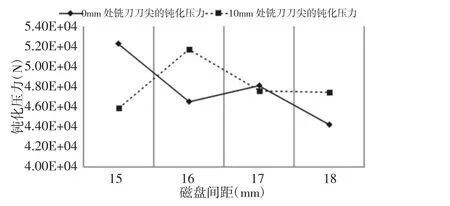

钝化压力随磁盘间距的变化规律,如图2所示。由图2可知,随着磁盘间距的增大,0mm处的钝化压力P逐渐减小,最大为5.23E+04N,最小为4.43E+04N;10mm处的钝化压力P先增大后减小,最大为5.17E+04N,最小为4.60E+04N。

图2 磁盘间距对钝化压力的影响规律Fig.2 Effect of Disk Spacing on Passivation Pressure

材料去除量随磁盘间距的变化规律,如图3所示。由图可知,随着磁盘间距的增大,材料去除量逐渐变小,由0.16mg减小为0.149mg。

图3 磁盘间距对切除量的影响规律Fig.3 Effect of Disk Spacing on Passivation Pressure

3. 2磁盘间距对磁感应强度的影响规律

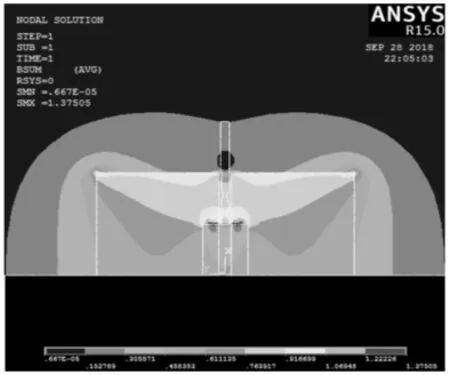

采用ANSYS对刀具刃口磁力钝化方法进行仿真分析,主要参数设置如下:

(1)空气和铝盘的相对磁导率为1.0,磁场边界采用远场边界。

(2)钕磁铁磁盘相对磁导率为1.12,钕磁铁磁盘的矫顽力为9.23×105A/m,硬质合金铣刀磁导率为1.01。

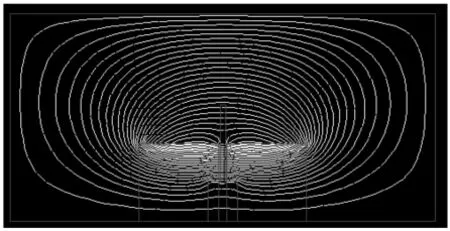

通过仿真分析,两磁盘间产生的磁感应强度云图,如图4所示。磁力线分布,如图5所示。

图4 磁感应强度云图Fig.4 Magnetic Induction Intensity Nephogram

图5 磁力线分布Fig.5 Distribution of Magnetic Lines

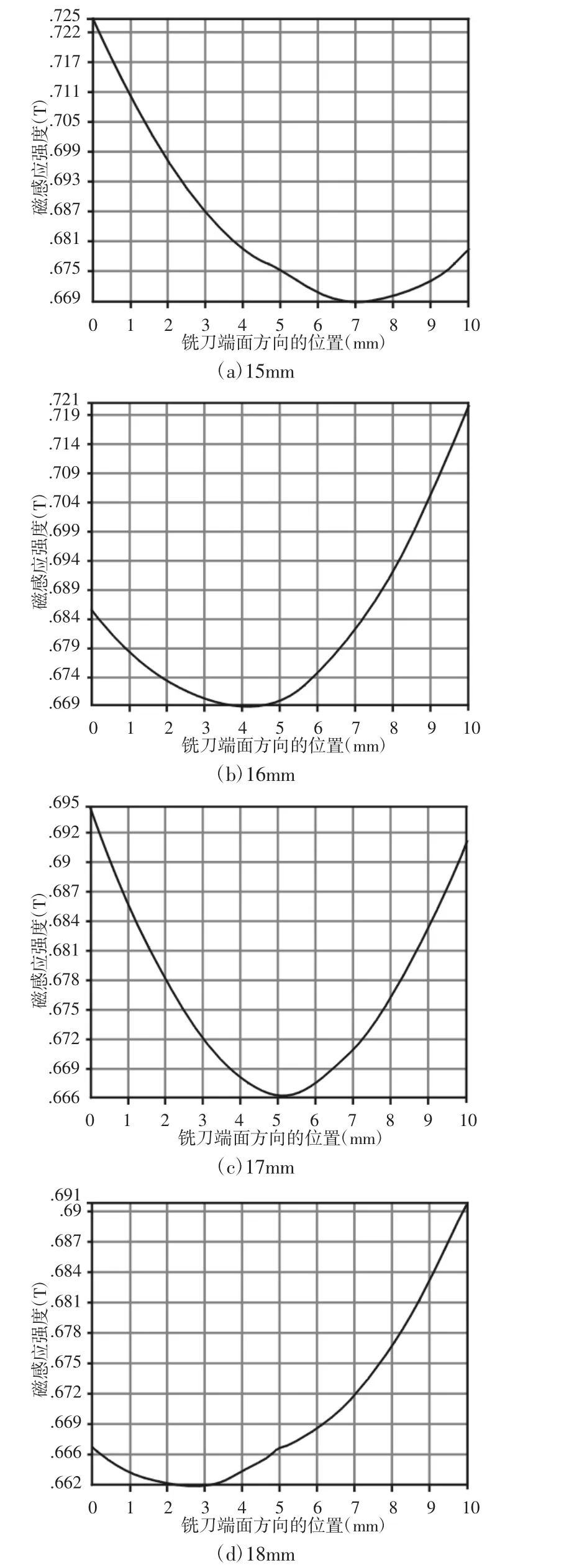

在不同的磁盘间距下,沿着刀具端面方向,即(0~10)mm的方向上的磁感应强度变化曲线,如图6所示。分别为(0.669~0.725)T、(0.669~0.721)T、(0.666~0.695)T、(0.663~0.691)T。磁感应强度在0mm处和10mm处是非对称的。

在不同的磁盘间距下,磁感应强度沿着(0~10)mm方向呈现先减小后增大的趋势,在间距17m时,0mm处的磁感应强度和10mm处的磁感应强度差距较小,因此,也是形成刀具钝化刃口非对称的主要原因。

图6 不同间距下磁感应强度变化曲线Fig.6 Variation Curves of Magnetic Induction Intensity at Different Spacing

4 刀具刃口磁力钝化实验结果及分析

采用双磁盘磁力钝化方法对硬质合金立铣刀刃口进行钝化,并采用自动变焦三维表面测量仪Alicona检测刃口轮廓及钝圆半径,其设备及结果,如图7、图8所示。

图7 刀具钝化刃口检测设备Fig.7 Inspection Equipment for Tool Passivation Edge

图8 钝圆半径检测Fig.8 Detection of Blunt Circle Radius

4.1 磁盘间隙对钝圆半径的影响规律

在双磁盘产生的磁场中,刀具与磁盘间的间隙比较小,研磨力较大,使得磨粒刷对刀具刃口的研磨压力增大,材料去除量增多,在1~4mm即可得到较大的磁场强度和钝化效率。磁盘间隙对钝圆半径的影响规律,如图9所示。由图可知,随着磁盘间隙的增大,钝圆半径逐渐减小,钝圆半径由8.5滋m减少为6.5滋m。这是由于随着磁盘间隙的增大,磁场强度逐渐减少,对工件的钝化作用减少,钝圆半径逐渐减小。

4.2 钝化时间对钝圆半径的影响规律

图9 磁盘间隙对钝圆半径的影响规律Fig.9 The Influence of Disk Clearance on the Radius of Blunt Circle

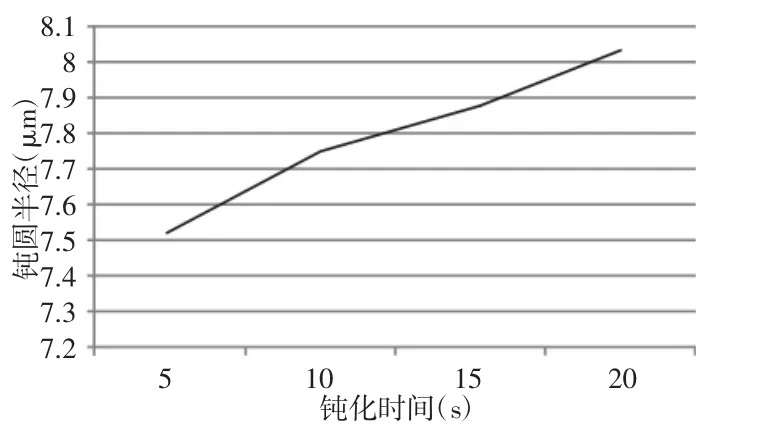

图10 钝化时间对钝圆半径的影响规律Fig.10 Effect of Passivation Time on Radius of Passive Circle

钝化时间对钝圆半径的影响规律,如图10所示。由图可知,随着钝化时间的增加,钝圆半径逐渐增大,钝圆半径由7.53滋m增大为8.03滋m。由在刀具钝化初始阶段,并且在钝化初期,钝圆半径增大比较快,钝化一段时间之后,钝圆半径增大的趋势变得平缓,但仍然处于增大状态。

5 结论

采用磁力钝化方法对硬质合金刀具进行钝化,研究了磁盘间距对钝化压力、材料去除量、磁感应强度和磁力线等的影响规律,并通过刀具刃口钝化实验研究了磁盘间距对钝圆半径的影响规律,该规律不仅适用于立铣刀,而且适用于车刀等其它刀具。主要结论如下:(1)随着磁盘间距的增大,0mm处的钝化压力P逐渐减小,最大为5.23E+04N,最小为4.43E+04N;10mm处的钝化压力P先增大后减小,最大为5.17E+04N,最小为4.60E+04N。(2)随着磁盘间距的增大,材料去除量逐渐减小,由0.16mg减小为0.149mg。(3)随着工作距离的减小,钝圆半径增大,钝圆半径由6.5滋m增大为8.5滋m,钝化效率增大。随着钝化时间的增大,钝圆半径逐渐增大,钝圆半径由7.53滋m增大为8.03滋m。