碳化硅研抛过程中表面损伤的仿真与实验研究

2020-03-28朱文慧林洁琼孙建波

谷 岩,朱文慧,林洁琼,孙建波

(长春工业大学机电工程学院,吉林 长春 130012)

1 引言

碳化硅具有高硬度、高强度、化学性能稳定、耐磨性好等特点,广泛应用于航空航天,精密机械和光学仪器等诸多领域[1]。但是,碳化硅的高脆性和低断裂韧性使其在加工中容易产生表面/亚表面微裂纹、位错、相变和残余应力等,从而影响材料的表面完整性和疲劳性能[2]。研抛是一种能有效减少由加工工序引起的表面损伤,提高表面质量和面形精度的精密加工工艺[3]。计算机控制精密抛光因其成本低、效率高,可广泛应用于碳化硅材料的大规模工业生产。然而,碳化硅抛光加工在表面损伤控制方面,仍然具有挑战性。为了在碳化硅抛光加工中获得较好的表面质量,研究硬脆材料去除机理和加工参数对表面损伤的影响具有重要意义。

国内外许多学者已经对脆性材料表面质量和加工参数之间的关系进行了研究。例如,文献[4]通过金刚石砂轮磨削Zerodur微晶玻璃,研究了磨削参数对SR的影响,并提出了SR的预测模型。文献[5]通过金刚石砂轮进行氮化硅磨削正交实验,分析了磨削粒度、砂轮转速、工件速度和磨削深度等参数对磨削表面质量的影响。文献[6]对KDP晶体进行切削实验,利用多因素交互作用分析KDP晶体表面波纹度和粗糙度的影响规律。由于硬脆材料加工过程复杂,具体试验操作、工艺选择和测量难度依然较大。随着有限元技术的快速发展,各种复杂切削试验均能采用有限元方法模拟实现。当前有关硬脆材料的切削仿真研究,大多数采用有限元[7]和分子动力学[8]等方法,通过复杂加工过程的模拟研究,预测加工效果,为实际加工提供合理的工艺条件参考。

目前,硬脆材料加工过程中去除机理和表面损伤的研究很多,但是利用有限元仿真对碳化硅研抛过程中的材料去除特性以及动态参数对表面损伤影响的微观研究还很少。在此基础上,提出了一种单磨粒模拟碳化硅研抛过程的仿真模型,分析工件材料去除特性、应力分布变化规律和表面形貌变化等,确定了表面损伤和加工参数之间的依赖关系。通过相应的研抛实验验证了仿真结果的有效性。仿真和实验结果可以更好地理解加工参数对表面质量的影响规律,有助于优化加工参数,获得理想的表面质量。

2 数值模拟

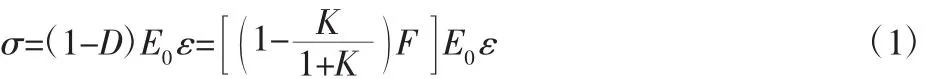

实际研抛加工是磨料颗粒与工件之间相互作用的结果。由于磨粒形状、弹塑性状态和出刃高度不同,磨粒加工状态也存在差异。对于切削刃高度较低、顶部磨钝程度较大且具有较大的刃口钝圆半径的磨粒,通常把它对工件表面的研抛过程看成球形颗粒的划擦过程。材料的本构模型选用双线性本构模型[9],本构关系,如式(1)所示。材料参数,如表1所示。应力应变曲线,如图2所示。着i—开裂应变;着f—最大应变。

式中:E0—模型的初始对角刚度矩阵;D—剪切模量;K—工件硬度;F—载荷。

损伤失效选择二次名义应力准则[10],如式(2)所示:当各个方向的名义应力比的平方和等于1时,损伤开始:

式中:滓n、滓s、滓t—纯Ⅰ型、纯Ⅱ型及纯Ⅲ型破坏的名义应力;—相应的最大名义应力。

表1 碳化硅和金刚石磨粒材料参数Tab.1 Material Properties of SiC and Diamond

图1 应力-应变关系曲线Fig.1 The Stress-Strain Curve

图2 单磨粒研抛仿真有限元模型Fig.2 Single Grain Simulation Model of the Polishing

采用Abaqus/Explicit建立单颗金刚石磨粒研抛碳化硅陶瓷的三维仿真模型。单磨粒视为刚体。工件网格类型设定为C3D8R(八节点六面体单元),为提高计算精度,将磨粒磨削区域附近网格进行局部加密,网格加密区域大于磨粒与工件的接触区域,防止磨粒与较大网格接触造成仿真偏差。工件与磨粒之间的摩擦系数为0.3。动态分析中,少数尺寸较小的单元控制稳态时间增量,为提高计算效率,采用质量缩放的方法,在分析中对整个模型进行质量缩放,缩放系数设定为300。单磨粒仿真模型,如图2所示。工件尺寸(60×15×20)μm。为研究研抛深度、磨粒转速、进给速度、磨粒尺寸对碳化硅表面接触力和表面质量的影响,仿真中加工参数,如表2所示。

表2 仿真加工参数Tab.2 The Machining Parameters of Simulation

图3 碳化硅研抛的脆性去除过程Fig.3 Brittle Removal Process of the Silicon Carbide Polishing

3 仿真结果和讨论

3.1 研抛过程分析

单磨粒模拟碳化硅研抛过程中,工件的变形和应力区域会随着磨粒移动而改变。硬脆材料去除过程分为三个阶段:弹塑性变形阶段、犁耕阶段和脆性去除阶段。图3给出了工件的变形和应力图,此时研抛深度ap=2μm,主轴转速Vs=1500r/min,进给速度Vf=30mm/s,磨粒直径D=12μm。磨粒以一定的压入深度从边缘中心开始接触工件,侧向网格单元受到挤压,与磨粒外表面接触的区域产生弹性变形,但变形很小,此时最大应力较小为246.8 GPa,如图3(a)所示。随着磨粒的旋转和移动,磨粒切入深度最大的网格逐渐进入塑性变形阶段,如图3(b)所示。磨粒正下方和侧面均与工件接触,工件表面材料朝着磨粒两侧以及切削速度方向凸起,应力相应地增加。随着磨粒进一步进给,塑性变形较大的网格在过度挤压下,堆叠快速隆起,形成片状磨屑,位于磨粒正下方的磨粒刃对工件表面产生划擦,此区域内处于耕犁阶段,应力迅速增大到 395.6 GPa,如图 3(c)所示。从图 3(a)到图 3(c)可以看出工件表面应力分布逐渐增大,工件应力达到材料的强度极限。磨粒前方片状的磨屑受到扭转切应力作用,脱离工件表面,进入脆性去除阶段,脱离后的磨屑不断打圈缠绕形成螺旋状,此时应力减小,如图3(d)所示。磨屑彻底从工件表面脱落,带走部分应力,因此应力进一步减小,如图3(e)所示。同时,磨粒前方再次受到挤压进入弹塑性变形阶段。如上所述,应力反复稳定波动在一定范围内,完成工件表面的材料脆性去除。

3.2 仿真中研抛参数对应力分布和表面质量的影响

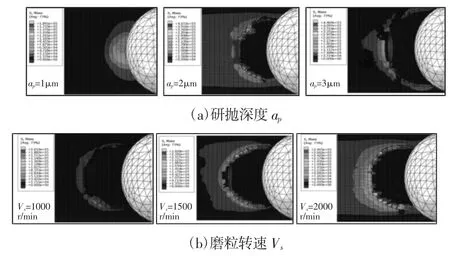

研抛参数的选取在脆性材料加工过程中起着非常重要的作用,不同研抛条件下的磨粒划擦工件表面的应力分布和表面形貌图,如图4所示。划擦后的工件表面存在着不同程度的变形、残余应力集中,甚至脆性断裂。从图4(a)中可以看出,研抛深度越大,与磨粒接触的网格被挤压的越严重,磨屑碎片堆积造成接触表面断裂程度也越大;当研抛深度ap=3μm时,最大残余应力集中在形成区,造成破碎层沿着工件表面向两侧扩展,并伴随脆性去除的磨屑脱落。从图4(b)中可以看出,随着磨粒转速的增加,划擦后的表面得到改善,表面损伤不断减小,未变形的磨屑堆积也在变薄;工件表面的应力分布也随着转速的增加而得到改善,从而提高表面质量。从图4(c)中可以看出,进给速度对工件表面形貌的影响较小,工件表面应力分布面积随着进给速度增加而增加,但是应力集中的区域变化不大。从图4(d)可以看出,磨粒粒径越大,磨粒两侧与工件材料接触面积越大,材料应力区从磨屑形成区沿划擦方向扩展,形成面上出现的挤压变形和破碎越来越严重;D=9μm时,应力区随着磨屑的卷积堆叠而集中在形成区,最大残余应力迅速增大;D=12μm时,磨粒前方的堆叠凸起脱落,同时,残余应力分布范围相对变大,这些都将会影响到工件加工表面的质量。

图4 研抛参数对应力分布和表面形貌的影响Fig.4 Effect of the Machining Parameters on the StressDistribution and Surface Morphology

4 实验

4.1 实验设备与方法

为实验所用的研抛机床是实验室自行研制的五轴联动研抛机床,如图5所示。实验材料是反应烧结碳化硅,尺寸为Φ50mm×2mm。磨料为不同粒度的金刚石研抛膏。研抛时间为40min。为了研究研抛过程中工艺参数对表面质量的影响,选用研抛深度(1μm,2μm,3μm)、转速(1000r/min,1500r/min,2000r/min)、进给速度(20mm/s,30mm/s,40mm/s)和磨粒粒度(W0.5,W1.5,W2.5)四组参数进行单因素试验。

图5 实验装置Fig.5 Experiments Setup

实验完成后采用轮廓仪(ZYGO,New View 8000)检测工件的三维形貌和表面粗糙度(SR)。测试前用酒精清洗工件,避免磨屑或残余的研抛膏等影响检测结果。测量表面粗糙度时,在工件任意直径上去五个等间距点测量,分别记录,然后求取平均值。

4.2 实验结果和讨论

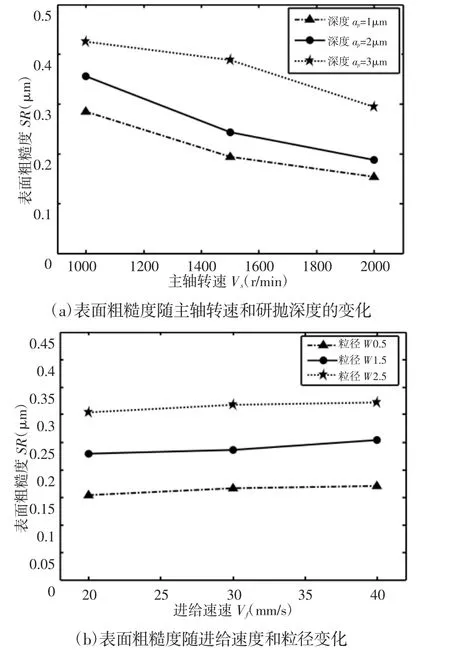

不同工艺条件下的表面粗糙度测量结果,如图6所示。从图6(a)中可以看出,SR随着研抛深度的增加而逐渐增加,研抛深度为1μm时,研抛表面积和去除体积较小,可以获得较好的表面质量,随着深度的增加,与工件接触的磨粒数量增加,材料去除面积和体积均增大,微裂纹数量和深度相应增加,因此表面质量变差;但是随着转速的增加,SR值逐渐减小,说明增加研抛转速可以改善表面质量,但是转速受到工艺和浆料废料的限制,不易过高。从图6(b)中可以看出,随着进给速度的增大,SR略有增加,说明进给速度对表面质量的影响不大;随着磨粒粒径的增加,SR逐渐增大,主要是因为质量分数相等的磨料中,粒径较大者的磨粒数量明显小于粒径较小者,加载相同的条件下,粒径较大的磨粒所受的加载力也会很大,因此相对的产生的脆性裂纹也会加深,影响工件的表面质量。从上述分析可以看出,不同工艺参数对表面质量的影响程度不尽相同,影响趋势与仿真结果基本吻合,证明了仿真的有效性。

图6 不同工艺参数下表面粗糙度值的变化Fig.6 The Values of the Surface Roughness Versus the Machining Parameters

图7 碳化硅研抛前后表面形貌对比Fig.7 Comparison of the Silicon Carbide Surface Profile

从工艺限制、生产成本以及加工效率的角度来看,在研抛深度和转速之间应该适当平衡,研抛深度不易过小,转速也不易过大。从上述实验数据可以看出,当研抛深度ap=1滋m,转速Vs=2000r/min,进给速度Vf=20 mm/s,磨粒粒径为W0.5时,SR值最小,SR值为0.153滋m,表面形貌,如图7所示。结果表明,SR和加工参数之间具有良好的相关性,合理选择工艺参数对有效控制碳化硅研抛加工的表面质量十分重要。

5 结论

(1)通过单磨粒研抛碳化硅仿真,分析了脆性材料的去除过程,研究加工参数(研抛深度、磨粒转速、进给速度和磨粒粒径)对表面形貌和应力分布的影响,仿真结果表明通过增大磨粒转速、减小研抛深度和磨粒尺寸,可以有效地减小表面破损情况,提高脆性材料的表面质量,而进给速度对工件表面形貌和应力分布情况的影响不明显。(2)通过精密研抛碳化硅的实验,进一步分析了表面质量随着加工参数的变化情况,结果表明表面粗糙度随着研抛深度和磨粒尺寸的增加而增加,但随着主轴转速的增加而减小,进给速度对表面质量的影响略微增加,但是变化很小;实验结果验证了有限元仿真的有效性。(3)碳化硅研抛加工中,合理选择工艺参数有利于获得更好的表面质量:当研抛深度ap=1滋m,转速Vs=2000r/min,进给速度Vf=20mm/s,磨粒粒径为W0.5时,SR值最小为0.153滋m。