基于DEFORM-3D液压剪剪切棒料剪切质量影响因素的研究

2020-03-27李彬彬傅波卫平

李彬彬, 傅波, 卫平

(1.四川大学制造科学与工程学院,成都610065,2.成都莱克冶金机械设备制造有限公司,成都610041)

0 引 言

随着加工制造业不断发展,工业对金属板材的质量要求不断提高[1]。有限元技术的不断进步,也推进了金属加工领域的研究[2]。应用DEFORM有限元软件进行设计研发,时间短、效率高[3],且对材料三维流动性有专门的分析模块,可通过模拟分析得出材料的流动性和温度流动性的特点[4-5],因此本文应用DEFORM软件,分析影响金属板材剪切质量的因素,寻找获得最佳剪切质量的刀具,为实际剪切提供理论依据[6]。

1 有限元模拟仿真

棒料的几何尺寸为220 mm×190 mm×1000 mm; 棒料材料剪切钢种包括合金结构钢、优质碳素结构钢、45钢等;剪刃间隙为0.001mm;重叠量为1.4mm;剪切速度为70mm/s。

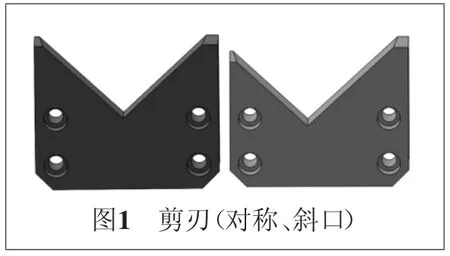

根据材料成型及生产制造工艺,采用两种常用的剪刃进行模拟。先用SolidWorks三维建模软件对液压剪剪刃和金属棒料建模,其液压剪切机新型剪刃的图形如图1所示。在CAD/CAE协同环境的连接技术与SolidWorks进行共享,将实体模型导入到DEFORM软件中,实现设计与仿真的同步。

材料受到剪切力时会经历弹性变形、塑性变形、断裂三个阶段,如图2~图4所示。

1)弹性变形阶段。此阶段剪刃在接触到金属棒料时,剪刃挤压材料产生弹性变形,材料内部产生拉伸和弯曲力使材料变形增大。

2)塑性变形阶段。剪刃进一步运动挤压,材料变形量逐渐增大,进入屈服强度状态;当材料受到剪切力产生的内应力大于材料的屈服强度极限时,材料发生塑性变形。

3)金属断裂阶段。随着剪刃不断深入,材料抗剪切面不断减小,两剪刃间的材料产生裂纹。剪刃运动微小裂纹扩大,当变形到金属棒料不能再承受变形时,裂纹扩展,直至棒料断裂分离。

2 剪切质量的影响因素

在剪切过程中材料发生了复杂变化,主要发生在金属棒料与剪刃相接触面积的周围,产生扭曲或局部翘头,断面易产生毛刺。材料剪切产生的应力与应变较为复杂,对质量有较难的掌控。本文主要在刀刃间隙、重叠量和刀刃倾斜角一定的条件下,研究刀刃形状和材料放置方式对剪切质量的影响[6]。

2.1 材料放置的影响

材料放置方式对剪切质量有很大的影响,选用合理的加工工艺,可有效提高断面质量,减小剪切力消耗。棒料材料为45钢;刀刃斜角为15°。

用对称式剪刃分别对棒料进行对角切、长边切、短边切3种情况进行仿真分析,如图5~图7所示。

对剪切的结果借助于Stress-Effective、Strain-Effective、Velocity-Total vel、Damage四点破坏程度图,综合分析剪切断面发生扭曲和局部翘曲断裂的程度,如图8~图10所示。

由图中可知, 在3种剪切形式中材料受到的最大等效应力分别为667、669、667 MPa,3种剪切方式中,其长边剪切受到的等效应力(669 MPa)最大,当最大剪力增大时,不利于剪切过程的进行,但其最大剪力与其它两种形式的最大剪力相差不大,其Strain-Effective如图11~图13所示。

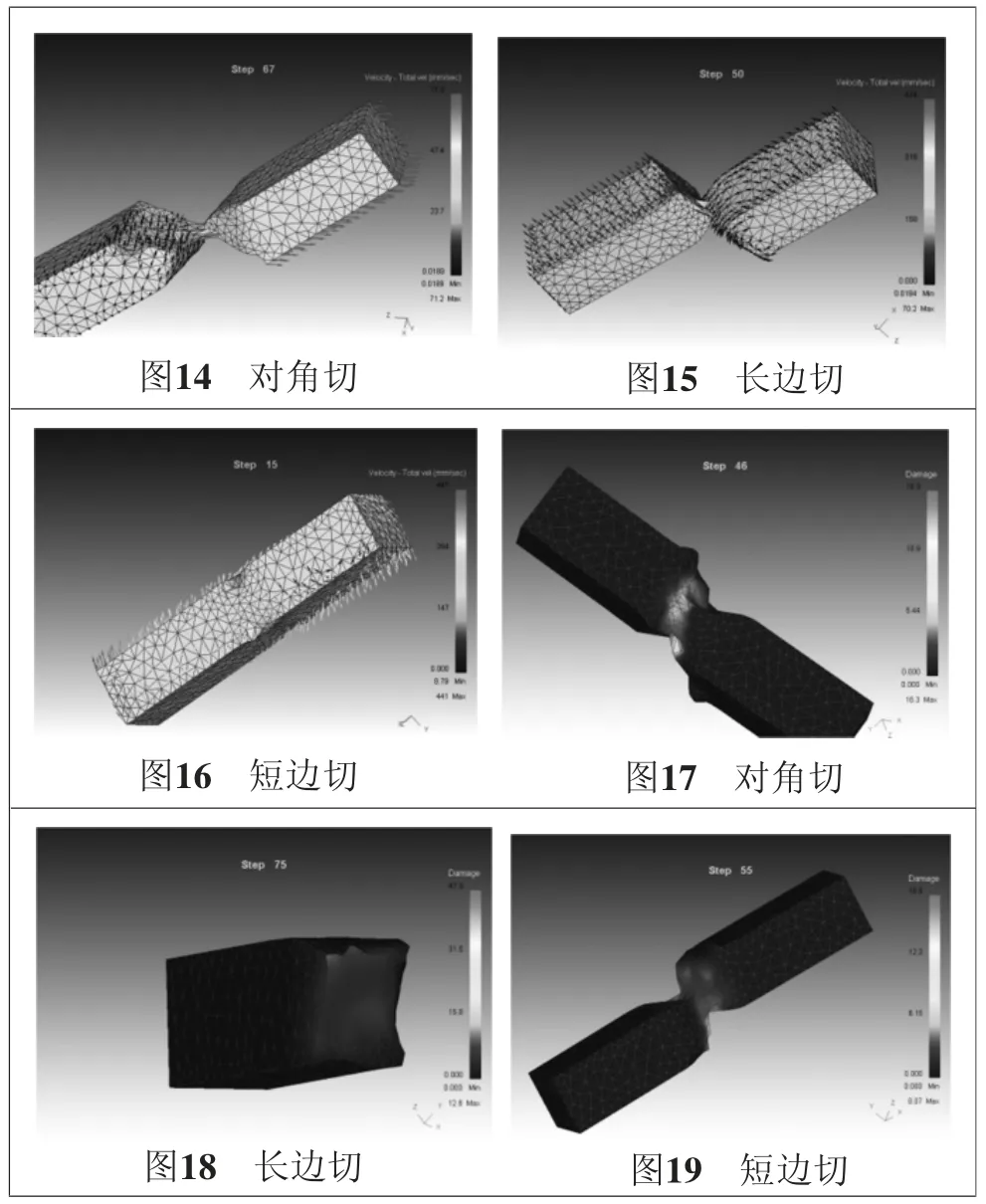

由分析结果的等效应变分布云图可知,3种剪切形式的最大等效应变分别为10.1、14.3、10.8 mm/mm,3种剪切方式中其长边剪切受到的等效应变(14.3 mm/mm)最大,其Velocity-Total vel如图14~图16所示。

由流动速度图可知,3种剪切方式在剪切过程中最大的剪切速度分别为71.2、474、441 mm/s, 长边切和短边切的材料最大流动速度远远大于对角切的流动速度。较大的金属流动速度有利于断面的形成,其Damage如图17~图19所示。

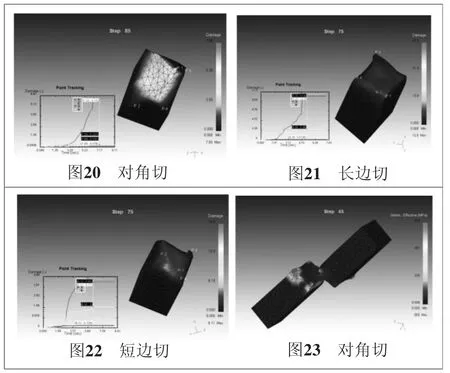

由破坏程度云图可知,3种剪切方式在剪切过程中最大的破坏程度分别为16.3、47.3、18.5,其长边切方式的最大破坏程度(47.3)最大,易形成较大的毛刺,对角切的最大破坏程度(16.3)最小,小的破坏程度具有较好的剪切质量。

选择断面上4个具有代表性、特殊的点进行跟踪检测,分析其各点的破坏的变化过程,其四点破坏程度图如图20~22所示。

2.2 刀具形状对剪切质量的影响

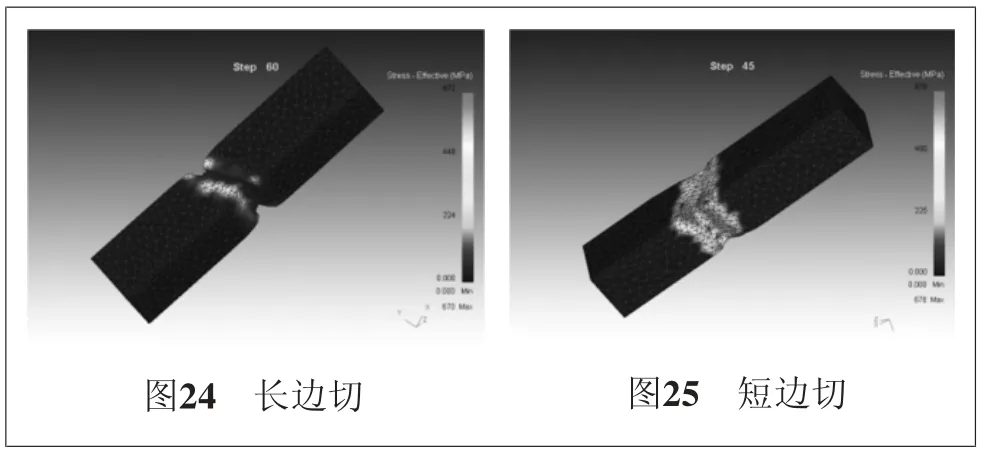

现对非对称式刀刃剪切效果进行分析,棒料的几何尺寸及其相关基本参数同上文。用非对称式剪刃分别对棒料进行对角切、长边切、短边切,并对3种情况进行仿真分析,对剪切的结果借助于Stress-Effective、Strain-Effective、Velocity-Total vel、Damage四点破坏程度图分析剪切断面发生扭曲和局部翘曲断裂的程度,其Stress-Effective如图23~图25所示。

图中材料受到的最大等效应力分别为676、672、676 MPa,可知非对称式剪切的最大等效应力都比对称式的最大等效应力大。但剪切应力相差不大,在剪刃口处受到较大的压应力时,刀刃处发生的断裂会停止扩展,断裂受到抑制,裂纹不会重合,裂角和翘曲很小,光亮带很大,导致毛刺和裂角较多,断面质量较差。其Strain-Effective如图26~图28所示。

3种剪切形式的最大等效应变分别为14.7、41.8、19.1 mm/mm,非对称式剪切时材料受到的最大等效应变都比对称式剪切时要大。3种剪切方式中,其长边剪切受到的等效应变(41.8 mm/mm)最大,较大的应变变形易形成毛刺,局部易产生扭曲和变形,材料的剪切质量较低,其Velocity-Total vel如图29~图31所示。

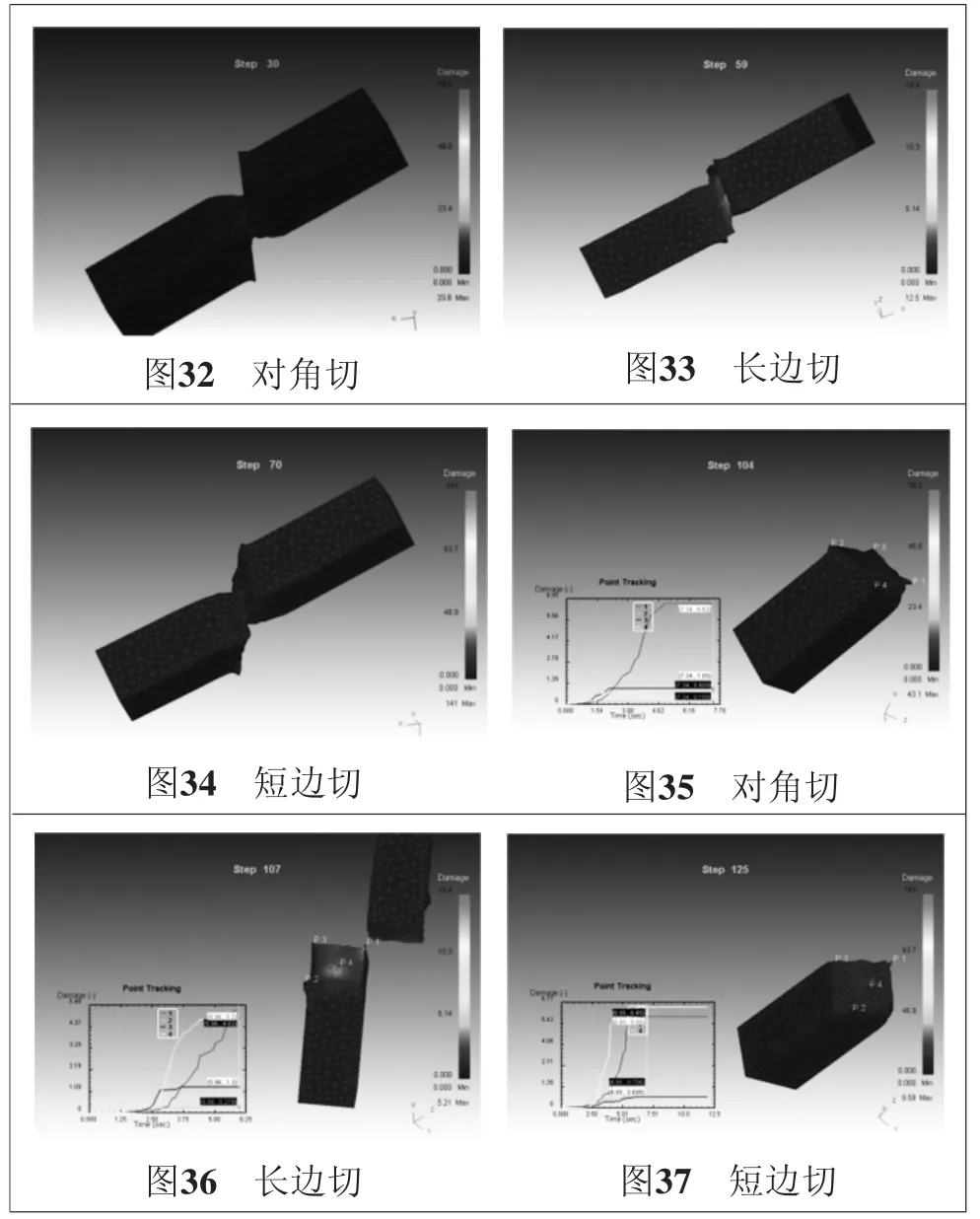

图中显示最大的剪切速度分别为237、453、446 mm/s,长边切和短边切的材料最大流动速度远远大于对角切的流动速度。较大的金属流动速度有利于断面的形成,其Damage如图32~图34所示。

图中显示最大的破坏程度分别为70.2、15.4、14.1,其中对角剪切方式的最大的破坏程度(70.2)最大,但对角剪切的最大破坏程度要比对称式对角剪切最大破坏程度大,由于较大的破坏程度易形成较大的毛刺,短边剪切的最大破坏程度(14.1)为最小,小的破坏程度具有较好的剪切质量,其四点破坏程度如图35~图37所示。

选择断面上4个具有代表性、特殊的点进行跟踪检测,分析其各点的破坏的变化过程。对称式剪切从开始到稳定的整个过程分别用了7 s左右、5 s左右、6 s左右的时间;而非对称式剪切从开始到稳定的整个过程分别用了5 s左右、6 s左右、7 s左右,对称式剪切方式从开始到稳定的时间要长,而长边剪切和短边剪切时间要短,较高的剪切速度对于提高剪切质量具有较好的作用,能避免毛刺的形成,减少断面的扭曲和局部翘曲。

3 结 语

本文以液压式剪切机为研究对象,从Stress-Effective、Strain-Effective、Velocity-Total vel、Damage 四点破坏程度图综合分析剪切断面的发生扭曲和局部翘曲断裂的程度,在重叠量、刀刃倾斜角等因素不变的情况下,了解掌握剪刃的类型、剪切方式、材料的放置方式等因素对金属棒料剪切质量的影响,得出了最佳剪切质量的剪刃形式和剪切方式,为金属材料剪切提供了一定的理论依据。