提质生物质热解油的燃烧与排放特性

2020-03-27梅德清郭冬梅戴鹏飞杜家益

王 铖, 梅德清, 郭冬梅, 戴鹏飞, 杜家益, 郭 锐

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.北京天顺长城液压科技有限公司,北京 100083)

随着生物质快速裂解、微波裂解等制备生物质热解油工艺的发展,生物质热解油已成为一种受关注的替代燃料[1-2]。但生物质热解油的水分较多、酸度较高、热值低,且由不同原料及工艺获得的生物质热解油组分及品质差异较大,限制了其在发动机上的应用[3]。如Mueller[4]对在不同工况下直接燃用生物质热解油的发动机性能进行了研究,发现由于相分离、高酸性、高黏度、悬浮颗粒物等因素使生物质热解油与现有发动机燃料系统相容性很差。如何能够合理、高效地使用生物质热解油成为人们研究的重点。

研究发现[5-8],生物质热解油通过催化加氢、催化酯化、乳化及添加溶剂等方法精制,能有效降低其含水量、黏度、酸性,提高其与现有发动机燃烧系统的相容性。谭文英等[9]在碳基固体酸催化剂的作用下对生物质热解油进行酯化发现,生物质热解油的酸值降低了82.8%~91.4%,品质明显提高。齐国利等[10]发现,在柴油中添加少量生物质热解油可得到乳化油,比生物质热解油的化学性质更稳定,多项参数可满足生物柴油的标准。Reyhanitash等[11]研究发现,在对生物质热解油进行加氢前先酯化预处理,可以防止燃油组分自聚,加氢后生物质热解油平均相对分子质量减小。目前,对生物质热解油提质的方法研究尚处于探索阶段,且工艺成本较高,因而目前提质生物质热解油在发动机上的应用研究仍非常少见。

笔者将经过脱水和催化酯化后的提质生物质热解油以不同比例添加至0#柴油中,在柴油机上考察提质生物质热解油混合燃料的燃烧与排放特性,分析提质生物质热解油的燃烧过程、气缸压力、有效热效率及尾气排放等特性参数,为提质生物质热解油在发动机上应用的适用性及可行性评估提供基础数据。

1 实验部分

1.1 实验原料与试剂

生物质热解油,由山东格润奥公司提供;732型阳离子交换树脂,购于国药集团化学试剂有限公司;二氯甲烷、盐酸、硫酸、氢氧化钠和乙醇,均为分析纯,购于国药集团化学试剂有限公司。

1.2 提质生物质热解油的制备与组分测定

生物质热解油由木屑高温快速裂解制备而成,其pH值为3.2,含水体积分数为23%,因此,需对其进行脱水和酯化降酸处理,即生物质热解油的提质处理。

脱水处理以二氯甲烷为萃取剂,与生物质热解油按体积比2∶1进行萃取。萃取后生物质热解油分为上下两层,下层为油相。将油相在41 ℃下蒸馏分离萃取剂(二氯甲烷的沸点为39.8 ℃),得到粗制生物油,二氯甲烷回收再利用。

酯化处理以732阳离子交换树脂为催化剂,将粗制生物油与乙醇按体积比2∶1加入到装有搅拌器、温度计、冷凝管的三口烧瓶中,在50 ℃恒温水浴锅中进行酯化反应,得到酯化产物即为提质后的精制生物油。精制生物油的pH值明显提高,达到5.6。

采用美国6890GC/5973NMSD气相色谱-质谱联用仪(GC-MS)对粗制生物油酯化前后的组分进行分析,以二氯甲烷为溶剂,萃取和稀释粗制和精制生物油有机相后取样1 μL,进行GC-MS检测。GC色谱柱条件为:采用HP-5毛细管色谱柱,载气He流量为1 mL/min,反应时间30 min,分流比20/1,进样口温度为250 ℃,溶剂延迟时间为6.8 min。经GC-MS检测,粗制生物油及精制生物油组分中含有的酮、酸、酯等主要物质种类如表1所示。

表1 粗制生物油及精制生物油的主要组分Table 1 Main components of crude and refined bio-oil

1.3 混合燃油的燃料特性

在室温下,分别将体积分数为5%、10%、15%的精制生物油与柴油混合搅拌均匀,配制成B5、B10、B15混合燃料。

低热值是评价燃料燃烧释放热量的重要指标。依据GC-MS确定的精制生物油详细组分,获得精制生物油的C、H、O等元素的组分含量,然后采用经验公式估算其低热值[12]。燃料的着火性是其应用时的重要属性,通常用十六烷值(Cetane number, CN)来评价。对于精制生物油,在常规的十六烷值测量仪中很难被点燃,无法直接测量,由文献[13]推算得到精制生物油的CN约为15。精制生物油/柴油混合燃料的低热值和十六烷值按两种组分的质量分数线性平均求得[14],柴油及各混合燃料的理化特性如表2所示。

表2 燃料的理化特性Table 2 Physicochemical properties of various fuel blends

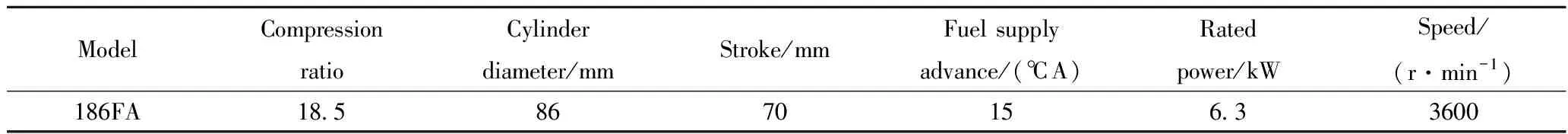

1.4 试验发动机及测试设备

选用186FA单缸风冷柴油机作为试验机,其主要技术参数如表3所示。试验中不改变试验机的结构形式和供油提前角,仅微调供油量实现原机功率。选取标定功率转速(n)为3600 r/min下负荷分别为100%、75%、50%、25%等4个试验工况,进行柴油机燃用4种燃料(柴油、B5、B10和B15)的燃烧与排放性能试验研究。采用Kistler-6215A型传感器和M0391E燃烧分析仪采集气缸压力,并依据热力学第一定律计算燃烧放热规律。

表3 试验样机主要的参数Table 3 Specification of the testing diesel engine

1.5 燃油经济性评定

由于精制生物油的低热值远低于柴油,为了评价柴油机实际工作循环的燃油消耗情况,引入当量比燃油耗(当量比燃油耗是指与混合燃料放热量等值的柴油消耗率)和有效热效率(发动机有效功率的热当量与单位时间所消耗燃料的含热量之比)来衡量燃油的经济性,如式(1)和式(2)所示。

(1)

(2)

式(1)和式(2)中,beq为当量比燃油耗,g/(kW·h);be为比燃油耗,g/(kW·h);ηet为有效热效率,%;Hu、HB、HD分别为混合燃料、精制生物油、柴油的低热值,MJ/kg;wD、wB分别为混合燃料中柴油与生物质热解油的质量分数,%。

2 结果与讨论

2.1 燃油经济性

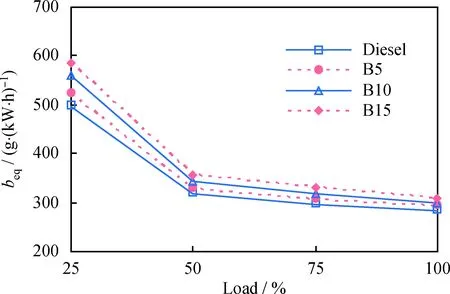

图1为发动机在不同负荷工况下分别燃用柴油、B5、B10和B15的当量比燃油耗。由图1可见,在25%负荷工况下,B5、B10和B15的当量比燃油耗相对柴油分别上升了5.1%、12.9%和17.9%。这是由于精制生物油中O含量较高,而C、H的含量偏低,使其低热值远低于柴油,因而随着精制生物油的比例增加,混合燃料的低热值也随之降低;另一方面在低负荷工况下缸内温度较低,精制生物油中较多组分(如苯酚、冠醚等)不能完全燃烧,燃烧过程被延缓,欲达到相同的输出功率,则燃油消耗量必然增加[15-16]。在中、高负荷工况下,B5、B10和B15与柴油之间的当量比燃油耗差异缩小,因为在中、高负荷工况下缸内温度较高,加之B5、B10和B15混合燃料的含氧属性,使燃料燃烧更加充分,放热速率加快,因此混合燃料的低热值及不易燃烧的组分等因素的影响减弱。

图2为发动机在不同负荷工况下燃用4种燃料的有效热效率。由图2可见,在100%负荷工况下,随着混合燃料中生物质热解油加量的增加,其燃烧有效热效率下降的幅度逐渐增大;在25%负荷工况下,混合燃料的有效热效率下降趋势与前者一致,且下降幅度分别增大。原因主要在于生物油的热效率比柴油低;此外,低负荷工况下缸内温度较低,混合燃料的不完全燃烧现象比高负荷工况时更明显,因而燃用混合燃料油时热效率降低更多。

图1 不同负荷工况下柴油及混合燃料的当量比燃油耗Fig.1 Equivalent brake specific fuel consumption fordiesel and blended fuels at various loadsEngine running speed: n=3600 r/min

图2 不同负荷工况下柴油及混合燃料的有效热效率Fig.2 Effective thermal efficiency for diesel andblended fuels at various loadsEngine running speed: n=3600 r/min

2.2 混合燃料的燃烧性能

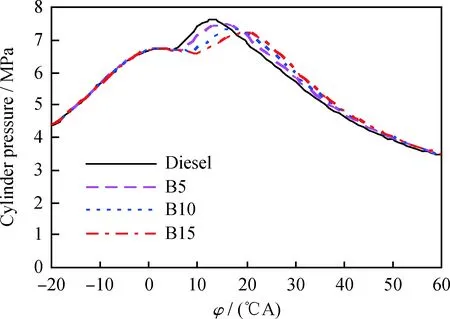

2.2.1 发动机缸内压力的变化

图3为在转速n=3600 r/min、平均有效压力pme=0.53 MPa、100%负荷工况下燃用不同比例精制生物油/柴油混合燃料的实测缸内压力随曲轴转角变化的曲线。与柴油相比,精制生物油的十六烷值较低,随着其在柴油中添加比例的增加,混合燃料的十六烷值依次下降。由于十六烷值是影响混合燃料滞燃期的主要因素,因而B5、B10和B15燃料燃烧时滞燃期依次延长,导致其最大爆发压力依次下降。

图3 精制生物油/柴油混合燃料的缸内压力随曲轴转角的变化Fig.3 Cylinder pressure versus crank angle forrefined bio-oil/diesel blended fuelsEngine running condition: n=3600 r/min;pme=0.53 MPa; 100% load

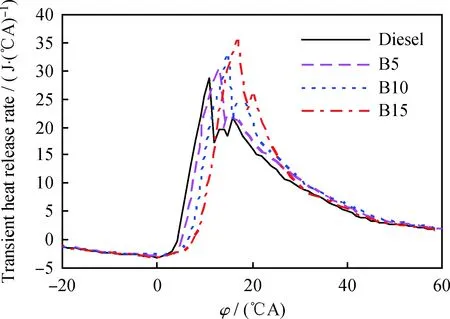

2.2.2 燃料燃烧瞬时放热规律

图4为依据热力学第一定律计算得到的燃料燃烧瞬时放热规律。随着精制生物油加量的增加,混合燃料B5、B10和B15的含氧量逐步提高,C/H比随之下降,使得混合燃料燃烧放热减少,缸内温度降低。此外,精制生物油中含有大量的2-乙酰基呋喃、苯酚、邻苯酚、2-甲氧基-4-甲基苯酚、18-冠醚-6等组分。这些组分的结构稳定,不易完全燃烧,因而燃烧放热量减少。以苯酚为例,其沸点为181.9 ℃,因苯环的结构稳定性较高,使苯酚不易燃烧。同时,燃料燃烧放热率的峰值及其位置与滞燃期内形成的可燃混合气的量密切相关。精制生物油的加入使混合燃料燃烧推迟,在滞燃期内形成更多的可燃混合气,因而预混燃烧比例增加,放热率峰值随之上升。

图4 精制生物油/柴油混合燃料的瞬时放热规律Fig.4 Transient heat release rate versus crank angle forrefined bio-oil/diesel blended fuelsEngine running condition: n=3600 r/min;pme=0.53 MPa; 100% load

2.2.3 发动机的排气温度变化

图5为发动机在不同负荷工况下燃用4种燃料的排气温度随负荷变化的特性。由图5可见,在相同负荷下,与柴油相比,混合燃料的排气温度随着精制生物油加量的增加依次上升。这主要是由于随着精制生物油添加比例提高,燃油蒸发时需要吸收更多的热量供其汽化;同时燃料C/H比下降,会使燃烧温度降低;加之精制生物油中不易完全燃烧组分的含量增加,使整个燃烧过程的持续期延长,产生轻微的滞后燃烧,排气温度升高。

图5 不同负荷工况下柴油及混合燃料的排气温度Fig.5 Exhausted gas temperature for diesel andblended fuels at various loadsEngine running speed: n=3600 r/min

2.3 混合燃料燃烧的排放特性

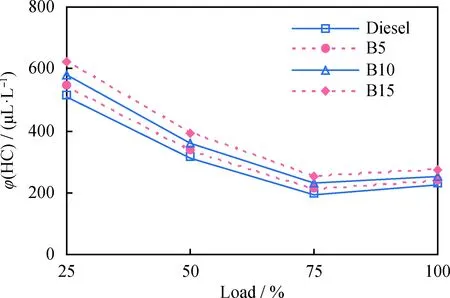

2.3.1 碳氢化合物的排放特性

图6为发动机在不同负荷工况下燃用4种燃料的碳氢化合物(HC)排放的特性。由图6可见,4种燃料的HC排放均随着负荷升高而逐步下降。这主要由于在较低负荷时,喷油量较少,缸内形成了较多的难以燃烧的过稀混合区;同时,缸内温度较低,不利于燃料完全氧化而使HC排放升高。而在较高负荷时,缸内温度较高,缩短了着火滞燃期,也缩短了浓混合气向周边扩散形成过稀混合区的过程,使HC排放降低。随着精制生物油添加比例提高,同一负荷下HC排放逐步升高,原因在于精制生物油的十六烷值仅为15,随着精制生物油添加量的增加,混合燃料燃烧始点逐步推迟,意味着燃油扩散形成的着火稀限区更多,因而HC排放逐步升高。此外,精制生物油中含有大量不易燃的2-乙酰基呋喃、苯酚、邻苯酚、2-甲氧基-4-甲基苯酚、18-冠醚-6等组分,其氧化燃烧进程比柴油缓慢,也致使HC排放升高。

图6 不同负荷工况下柴油及混合燃料的HC排放Fig.6 HC emissions for diesel and blended fuelsat various loadsEngine running speed: n=3600 r/min

2.3.2 CO排放特性

图7为发动机在下不同负荷工况下燃用4种燃料的CO排放特性。由图7可见,在低负荷时4种燃料燃烧的CO排放较高;随着负荷升高而CO排放逐步下降,但在全负荷时又有所上升。这是由于低负荷时缸内温度较低,反应物在高温燃烧区停留时间较短,燃烧不完全使得CO排放较高;随着负荷增加,缸内温度逐步升高,CO易被完全氧化转化为CO2,因而CO排放逐渐降低[17];当全负荷时,喷油量较多,不完全燃烧程度增加,使得CO排放再次上升。

图7 不同负荷工况下柴油及混合燃料的CO排放Fig.7 CO emissions for diesel and blended fuelsat various loadsEngine running speed: n=3600 r/min

此外,含精制生物油的混合燃料含氧量增多,有利于燃料充分燃烧及CO氧化,但精制生物油的C/H比低,且在较低负荷时,缸内温度低,燃料中不易燃烧的组分会延缓燃烧进程,使燃烧温度下降,抑制CO的进一步氧化。因此,在较低负荷时,随着燃料中生物油含量的增加,CO排放逐步升高。然而,在较高负荷时,4种燃料的CO排放较为接近。原因在于负荷升高,缸内温度亦升高,燃料含氧属性的作用增强,燃料中不易燃烧的组分能够快速、较完全地燃烧,不再抑制CO的氧化。

2.3.3 NOx排放特性

图8为发动机在不同负荷工况下燃用4种燃料的氮氧化合物(NOx)排放随负荷变化的规律。由图8可见,与柴油相比,在同一负荷工况下,燃用B5、B10和B15时NOx排放浓度逐步下降。根据泽尔多维奇NOx生成机理,最高燃烧温度、高温下的滞留时间以及燃烧过程中的氧浓度决定了柴油机的NOx排放量,即高温富氧情况下更容易生成NOx[18]。理论上来说,随着混合燃料中精制生物油比例的增加,混合燃料含氧量增加,在燃烧区域更易形成NOx;但精制生物油在雾化过程中需要吸收更多的热量,加之一些不易燃烧的组分的存在,使燃烧放热过程变缓,缸内温度降低;同时,混合燃料中含氧量的增加也会导致燃料低热值降低,从而更加明显地使缸内温度下降。因此在综合作用下,NOx排放随着混合燃料中精制生物油的增加而下降,也说明缸内温度是决定NOx排放的关键因素。由于NOx排放的形成对缸内温度极为敏感,因此,低负荷时4种燃料的NOx排放较为接近;随着负荷增加,4种燃料的NOx排放差异值不断增大。此外,对于同种混合燃料,随着发动机负荷的增加,NOx排放随之升高。这主要是由于负荷的增加,使得缸内温度上升,有利于NOx的形成。

图8 不同负荷工况下柴油及混合燃料的NOx排放Fig.8 NOxemissions for diesel and blended fuelsat various loadsEngine running speed: n=3600 r/min

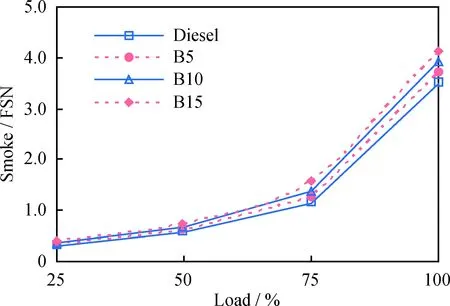

2.3.4 烟度排放特性

图9为发动机在不同负荷工况下燃用4种燃料的烟度排放随负荷的变化特性。由图9可见,在同一负荷下,随着精制生物油添加比例提高,烟度排放均有所上升,尤其在中、高负荷更明显。柴油机的碳烟生成机理是由于混合气中局部高温缺氧,即燃料不完全燃烧而生成碳烟。随着精制生物油添加比例的提高,虽然混合燃料的含氧量逐步增加,改善了缸内的局部缺氧现象;但由于2-乙酰基呋喃、苯酚和邻苯酚等不易燃烧组分的存在,燃料不完全燃烧加剧,更有利于碳烟的形成,导致烟度排放增加。在较低负荷下,由于喷油量较小,精制生物油对缸内温度影响较小,混合气的宏观空燃比较大,不利于碳烟的形成,不同燃料的烟度排放差异较小;在高负荷下,喷油量增大,添加精制生物油造成的缸内温度降低效应更明显,且混合气的宏观空燃比较小,有利于缸内碳烟的形成,因而不同燃料的烟度排放差异变大。

图9 不同负荷工况下柴油及混合燃料的烟度排放Fig.9 Smoke emissions for diesel and blended fuelsat various loadsEngine running speed: n=3600 r/min

3 结 论

(1)在同一负荷下,柴油机燃用精制生物油/柴油混合燃料时,燃烧始点滞后,瞬时放热率峰值升高,燃烧压力峰值下降且出现滞后,排气温度升高,因此当量比燃油耗升高,有效热效率下降。这是由于随着精制生物油添加比例的升高,混合燃料的含氧量逐步增加,C/H比随之下降,燃烧放热减少,缸内温度降低。同时,精制生物油中含有大量的呋喃、苯酚、冠醚等结构稳定、不易燃烧组分,也造成燃烧放热量的减少。

(2)随着燃料中精制生物油添加比例的升高,燃料燃烧时HC、CO和烟度排放均略有增加,但NOx排放略有下降。这也是由于精制生物油汽化吸热增加及不易燃烧组分的增多,而导致缸内燃烧温度下降造成的。此外,低负荷工况下更易形成HC和CO,因而低负荷时不同燃料的HC和CO排放差异更大;而高负荷工况下精制生物油造成的缸内温度降低更明显,更有利于NOx和碳烟生成,因此高负荷时不同燃料的NOx和烟度排放差异更大。