高强度悬架簧夹杂物控制研究

2020-03-27丁世磊刘天强

丁世磊,刘天强

(南京钢铁股份有限公司,江苏 南京 210035)

弹簧钢中的非金属夹杂物的数量、尺寸及距离表面位置对弹簧钢的疲劳寿命有着重要影响。距离表面位置对于内生夹杂来说,其控制难度非常大,目前尚无明显有效的控制手段。控制夹杂物的数量、尺寸相对来说比较可行,数量上主要从洁净度方面开展研究工作,尺寸上主要从塑性化方面开展研究,利于轧制变形细化尺寸是一重要方向。但如何实现大生产中稳定对夹杂物进行有效的控制,一直是弹簧钢生产的行业难题。南钢在前期批量稳定生产55SiCrA-M 的基础上,为了开发高强度悬架簧54SiCr6,重点开展了一系列控制夹杂物夹杂物组成(塑性化)、数量方面的研究并采取了相应的对策,开发出2000MPa 级悬架簧产品,夹杂物控制水平满足行业内高端用户要求[1]。

1 钢中夹杂物组成研究及控制

钢中夹杂物不同的组成对夹杂物塑性化的影响有着显著的影响,要实现夹杂物1400℃塑性化区间最大,需要对夹杂物组成进行研究与控制。

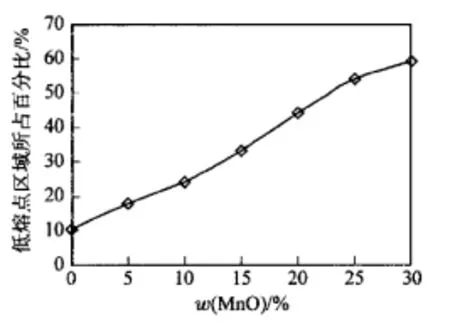

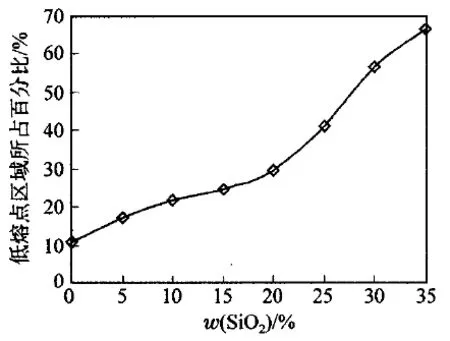

(1)在CaO-Al2O3-SiO2-MnO 四元系中:①图1 所示,A12O3含量从0 变化到20%的过程中低熔点区域迅速增加,在20%变化到30%过程中低熔点区域略有下降;②如图2 所示,随着MnO含量的增加,低熔点区域面积比例一直增加,且含有MnO 的低熔点区域面积比例比不含MnO 的比例大;③如图3 所示,随着CaO 含量的增加,低熔点区域是先增加后减少,CaO 质量分数在25%左右时低熔点区域最大;④如图4 所示,随着SiO2含量增加,低熔点区域一直增加,说明增加SiO2含量有利于降低夹杂物熔点,同时在整个变化过程中,二元碱度比也相应地越来越小。

图1 低于1400℃区域面积比例与Al2O3 含量的关

图2 低于1400℃区域面积比例与MnO 含量的关系

图3 低于1400℃区域面积比例与CaO 含量的关系

图4 低于1400℃区域面积比例与SiO2 含量的关系

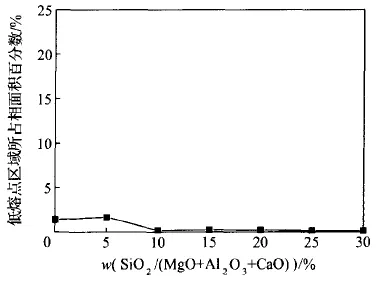

(2)在CaO-Al2O3-SiO2-MgO 四元系中:①如图5 所示,MgO含量从0 变化超过25%以后低熔点区域迅速下降,10%~25%区间低熔点区域较大;②如图6 所示,CaO 含量从0 变化到45%的过程中,低熔点区域呈直线增加,可见提高夹杂物CaO 含量有利于夹杂物低熔点化;③如图7 所示,Al2O3含量从0 变化到20%的过程中,低熔点区域显著增加,当CaO 含量为20%时达到最大,20%升高到25%过程中,低熔点区稍有下降,超过25%之后低熔点区域迅速下降;④如图8 所示,SiO2含量从0 变化到30%对低熔点区域大小几乎没有影响。

表1 CaO-Al2O3-SiO2-MnO 和CaO-Al2O3-SiO2-MgO 四元系各组元最佳成分

图5 低熔点区域所占面积随MgO 含量的变化

图6 低熔点区域所占面积随CaO 含量的变化

图7 低熔点区域所占面积随Al2O3 含量的变化

图8 低熔点区域所占面积随SiO2 含量的变化

(3)结合CaO-Al2O3-SiO2-MnO 和CaO-Al2O3-SiO2-MgO 两个四元系,最佳成分如表1 所汇总,欲控制夹杂物1400℃塑性化区间最大,期望夹杂物:CaO 含量20%~35%目标30%,SiO2含量越高越好,Al2O3含量15%~25%目标20%,MnO 含量越高越好,MgO 含量10%~25%目标15%。

实际控制中,结合各组份来源及其可能带来的危害,制定夹杂物组成实际控制目标如下:CaO/SiO2目标0.9,Al2O3在CaOAl2O3-SiO2中目标占比20%,MgO 目标≤10%,MnO 目标10%。

2 精炼渣系对夹杂物影响及控制

俗话说“炼钢先炼渣”,钢中夹杂物的影响与精炼渣的控制关系重大,如何通过对精炼渣系的控制成为控制钢中夹杂物的关键。

2.1 精炼渣中Al2O3 含量对夹杂物影响分析

钢渣中的Al2O3会通过钢渣反应向钢液传递,渣中Al2O3的含量对夹杂物中Al2O3含量的影响。随着渣中Al2O3含量的升高,夹杂物中的Al2O3含量呈现明显的上升趋势。因此如图9 所示,如果要控制夹杂物中Al2O3成分不超过25%,则需将渣中Al2O3含量要控制在4%以下。

图9 渣中Al2O3 含量对夹杂物中Al2O3 含量的影响

2.2 精炼渣碱度对夹杂物影响分析

提高炉渣碱度,可以增加渣中CaO 活度,从而促进了渣中CaO 与钢液的反应,为保证夹杂物中含有一定量CaO,渣碱度不能控制过低。当碱度大于1.0 时,可明显增加钢中[Al]s,存在夹杂物中Al2O3含量升高的风险同时(见图10),因此综合考虑,炉渣碱度控制在0.9 左右最佳

图10 碱度对钢中[Al]s 含量的影响

2.3 预熔渣选型及终渣控制

渣碱度控制适宜后,关键在于控制夹杂物中Al2O3含量在15%~25%之间。在不采取特殊措施控制合金和耐材情况下,夹杂物成分控制问题往往表现为Al2O3高,即使进行专门控制也不能完全避免夹杂物中Al2O3升高,因此预熔渣中Al2O3含量一般越低越好,终渣一般控制在5%以下。渣中MnO 含量高能够促进夹杂物中MnO 增加,但MnO 高不利于钢水脱氧反应进行,造成夹杂物数量增加,因此将预熔渣中MnO 含量控制在0.5%以下,终渣一般控制在10%以下即可。渣中MgO 还会促进尖晶石夹杂的生成,终渣MgO 过高意谓着钢包侵蚀严重,因此控制预熔渣中MgO 含量≤1%,终渣控制在5%~15%相对较好。

通过以上分析,为更好地实现终渣控制目标,选择预熔渣 型 如 下:CaO/SiO2:0.9 ~1.2,Al2O3≤1%、MgO ≤1%,MnO ≤0.5%。终渣目标范围CaO/SiO2值0.8 ~1.0,MgO 含量5%~15%,MnO ≤10%表2 为预熔渣及终渣设计和实际成份。

表4 非金属夹杂物检测数据

表2 精炼渣成分(质量分数)

3 降低夹杂物数量研究及控制

因为冶炼生产中,钢水冶炼初期通常都是氧化反应,主要依靠氧化反应提供化学热和去除一些有害元素,钢水初期通常都是过氧化的,氧含量达到几百甚至上千PPM,因此必须采用一些脱氧剂中进行脱氧处理,必然会在钢液中带来夹杂物。近些年来,众多学者对炼钢及冶金容器中夹杂物的去除进行了大量研究。归纳钢水中出夹杂物的去除方式主要有以下几种:①夹杂物上浮至钢水顶部被渣层吸收:利用湍流的作用,夹杂物相互接触、碰撞而聚合成大颗粒夹杂物,这对夹杂物的去除主要有两方面的作用,一是碰撞后小颗粒夹杂减少,大颗粒夹杂物增多;二是碰撞聚合成大颗粒夹杂物,体积大、密度小,上浮速度增大,更易于从系统中去除。利用气泡对夹杂物进行吸附,使夹杂物上浮去除。②夹杂物与耐火材料内衬表面及流动控制装置固体表面相接触,夹杂物易粘附于固体表面上,从而从系统中去除。③采用电磁装置,利用电磁力的驱动对夹杂物的去除起到促进作用。在实际冶炼生产控制中,上述控制方法可在精炼后静搅、中间包流场优化、中包容量增大和采用结晶器电磁搅拌中得到实现。

3.1 弱搅时间对夹杂物数量的影响

有研究表明:采用小流量吹氩操作,钢中氩气泡呈均匀细小分散的稳定气泡流,小气泡要俘获夹杂物概率比大气泡的高。因此,采用小流量吹氩,并且适当延长静搅处理时间也去除夹杂,降低钢水中全氧含量的手段之一。根据固相氧化物夹杂物的上浮速度相关的Stocks 定律,夹杂物的上浮速度为:

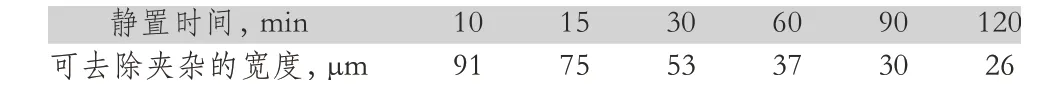

不同静置时间可以去除的夹杂物尺寸如图11 所示。

同时由于长时间静搅易造成钢液温降过大、钢包侵蚀加大、钢包周转等问题加大,一般处理将静搅时间控制在60min 以内,转炉厂目前最长静搅时间要求为不小于30min。典型时间静置可去除杂物尺寸如表3 所示。

表3 典型时间静置可去除杂物尺寸

3.2 连铸过程控制研究

(1)为保证连铸过程夹杂物在钢水中间包中有足够的上浮时间,一般采用大容量中间包,目前众多特殊钢浇注时中间包容量大于40t,并辅助有加热装置。

(2)为了防止钢水短流,在中间包增加一些控制流场的方法(如堰、坝等)。例如采用四流专用中间包进行浇注,改进钢水流线方向,防止短路流产生,增加钢液的停留时间。

(3)采用大断面浇注,通常断面越大拉速越低,以较低的拉速能增加夹杂物在结晶器内的上浮时间,达到去除夹杂的目的。

(4)采用结晶器电磁搅拌,提高低倍质量同时增加钢液流动。

4 成品夹杂物实际水平

行业内高端用户对原材料及淬回火钢丝进行相关夹杂物检测,夹杂物评级结果见表4;旋转弯曲试验后检测夹杂物尺寸和距离表面位置,夹杂物尺寸19μm ~47μm,距离表面位置297μm ~796μm;检验结果均满足该高端用户要求。

5 结论

(1)实际控制中,高强度弹簧夹杂物组成实际控制目标如下:CaO/SiO2目 标0.9,Al2O3在CaO-Al2O3-SiO2中目标占比20%,MgO 目标≤10%,MnO 目标10%。

(2)为更好地实现终渣控制目标,选择预熔渣型如下:CaO/SiO2:0.9 ~1.2,Al2O3≤1%、MgO ≤1%,MnO ≤0.5%。终 渣 目 标 范 围CaO/SiO2值0.8 ~1.0,MgO 含 量5% ~15%,MnO ≤10%。

(3)将静搅时间控制在30min ~60min;采用33t 大容量中间包;采用大断面浇注,以较低拉速增加结晶器内夹杂物上浮时间;采用结晶器电磁搅拌,提高低倍质量同时增加钢液流动。

(4)按照上述方法控制,成品夹杂物尺寸19μm ~47μm,距离表面位置297μm ~796μm,夹杂物组成处于1400℃塑性化区间,检验结果均满足该高端用户要求。