运载火箭推进剂交叉输送系统控制方法仿真研究

2020-03-27熊天赐陈士强

熊天赐,容 易,黄 辉,陈士强

运载火箭推进剂交叉输送系统控制方法仿真研究

熊天赐,容 易,黄 辉,陈士强

(北京宇航系统工程研究所,北京,100076)

利用AMESim软件建立级间多贮箱并联的交叉输送系统仿真模型,利用交叉输送地面试验数据对模型进行修正,开展了2种控制方法的仿真计算,验证了采用截止阀控制和压力差控制:2种方法的可行性。研究表明:贮箱气枕压力和交叉管路流阻是影响推进剂交叉输送的重要因素;截止阀控制方案中贮箱压力的设计需重点满足芯级发动机最低泵入口压力条件,压力差控制方案中需综合考虑满足最低泵入口压力条件和维持芯级液位稳定的要求来设计贮箱压力;截止阀控制方案所需的助推贮箱压力较小、芯级液位控制难度更小,其性能更优。

推进剂交叉输送;控制方法;工作特性;仿真

0 引 言

交叉输送技术是一种可应用于液体运载火箭的推进剂高效利用方式,主要原理为两级或多级火箭并联工作时,某一级在自身工作的同时向另一级输送推进剂,降低另一级推进剂加注量,或者实现发动机故障情况下推进剂的最大化利用。该技术的应用价值主要体现在2个方面:a)优化全箭加注量,提高火箭运载能力[1,2];b)拓展推进剂利用方式,有助于实现运载火箭动力冗余[3]。

交叉输送有多种不同的结构形式,包括以土星Ⅰ为代表的子级内多贮箱并联形式、以航天飞机为代表的外挂贮箱形式和以宇宙神D为代表的外挂发动机形式[4,5]。现代大型、重型运载火箭普遍采用芯级捆绑助推器的构型,推进剂交叉输送需要在并联子级多贮箱间进行。1992年美国洛克韦尔公司太空部的Gormley T.J.等提出多种芯级与助推器贮箱并联交叉输送的方案[6];2001年波音公司提出用于两级重复使用运载器的并联交叉输送方案并申请专利[7];2011年SpaceX公司公布的猎鹰重型火箭采用芯级和助推器并联的推进剂交叉输送技术。

中国学者从20世纪90年代开始研究交叉输送技术。孙国庆、符锡理等[8,9]介绍了推进剂交叉输送的基本概念,论述了采用交叉输送技术将提升运载能力。廖少英等[10]分析了贮箱间交叉和管路间交叉2种交叉输送系统方案,认为两者的原理和结构都可实现,管路间交叉的系统更简单可靠。汤波等[11]对交叉输送过程推进剂的晃动特性进行了研究,认为交叉输送不会使推进剂大幅晃动;马方超等[12]针对交叉输送连接分离问题开展了试验研究,验证了交叉输送管路隔离、解锁、分离的可靠性。

为实现交叉输送阶段芯级发动机完全由助推器推进剂供应的目的,一般采用设置出口截止阀和设置贮箱压力差2种方法阻断芯级推进剂出流,目前尚没有针对2种控制方法的深入研究和对比分析。本文提出级间多贮箱并联的交叉输送方案,通过试验验证了方案的可行性;利用AMESim软件建立交叉输送系统仿真模型,研究交叉输送系统的工作特性,验证截止阀控制和压力差控制2种方法的可行性,比较2种方法的优劣势,为工程设计提供参考。

1 推进剂交叉输送方案

以芯级捆绑2个助推器的并联构型运载火箭为背景,交叉输送系统方案如图1所示。每个助推器安装2台发动机,芯级安装4台发动机,芯级和助推器使用的8台发动机状态相同,装有同种推进剂的多个贮箱通过交叉输送管路连接。基本工作原理为:芯级和助推发动机同时起动,助推推进剂供应助推发动机工作的同时,通过交叉输送管路供应芯级发动机,芯级推进剂不出流;助推推进剂液位达到耗尽关机值时,助推发动机关机,芯级推进剂供应芯级发动机继续工作。

在交叉输送阶段为截断芯级推进剂出流,可以在芯级贮箱出口管路上设置截止阀,或者利用助推贮箱与芯级贮箱的压力差维持芯级推进剂不出流。

为验证交叉输送方案的可行性,搭建交叉输送原理性验证试验系统,开展多贮箱并联交叉输送试验,使用常温水作为工质、常温氮气作为增压气体、贮箱和管路材料选用304不锈钢,试验系统如图2所示,试验参数如表1所示。

图2 交叉输送试验系统

表1 试验参数设置

Tab.1 Essential Parameters of the Testing System

参数芯级助推1助推2 初始气枕压力/MPa0.30.420.42 初始气枕温度/K288288288 音速喷嘴直径/mm1.81.81.8 气源压力/MPa4.14.14.1 输送管路通径/mm326565 交叉管路通径/mm656565

注:表中及全文所指压力均为表压

试验流程如下:

a)贮箱加注,打开加注阀、贮箱排气阀,关闭泵前阀,将3个贮箱加注至初始液位;

b)加注完成后,打开中心隔离阀、交叉输送隔离阀,让贮箱内液体充填主管路和交叉输送管路;

c)打开进气总阀,打开增压电磁阀,将3个贮箱增压至初始气枕压力,完成后关闭电磁阀;

d)起动测量系统,打开增压电磁阀,打开泵前阀,全部水泵同时起动,开始液路交叉输送;

e)按预先装订时序控制各阀门开闭完成试验,记录各测点压力、流量、液位高度数据。

典型试验中的系统工作时序如图3所示。

图3 交叉输送系统工作时序

贮箱液位高度试验数据如图4所示。图4中曲线表明:10 s时刻交叉输送开始后,芯级液位基本保持不变、助推液位持续下降;165 s时刻交叉输送结束后,芯级液位开始持续下降。试验结果表明,交叉输送阶段所有发动机皆由助推贮箱内推进剂供应、芯级贮箱保持不出流;助推推进剂耗尽后,芯级贮箱开始独立供应芯级发动机工作,验证了交叉输送系统方案的可行性。

图4 液位高度变化

2 系统仿真模型

试验系统受硬件条件、经费、时间周期的限制,难以覆盖所有可能出现的工况。为拓展研究手段,便于改变关键组件参数以研究系统的工作特性,采用模块化建模的方法搭建交叉输送系统仿真模型,研究推进剂交叉输送的控制方法。

2.1 数学模型

a)贮箱增压系统采用声速喷嘴控制进气流量,通过调节气源压力调节进气流量。声速喷嘴流量计算公式为

b)贮箱内气体工质为常温氮气,液体工质为常温水,因此气枕可采用零维模型描述。根据质量守恒和能量守恒方程,结合理想气体状态方程,推导出关于气枕压力和温度变化率的计算公式:

c)贮箱排液过程的液体体积和液位高度计算公式:

d)推进剂输送管路在系统稳态工作时主要表现为流阻特性,即一定流量的流体通过时,将在管路两端产生一定的压降效应,流量与压降的关系:

e)交叉输送管路三通模型

式中1,2,3为压力;1,2,3为流量。

2.2 仿真模型与验证

AMESim是一种工程系统高级建模和仿真平台软件[13],利用AMESim软件丰富的元件模型库,可以方便地建立管路阀门等组件模型;利用二次开发平台AMESet可以开发较复杂的贮箱模型。根据图1所示交叉输送系统方案和图2所示交叉输送试验系统,以单一推进剂输送系统为研究对象,搭建系统仿真模型如图5所示。

图5 交叉输送仿真系统模型

采用常温水作为工质、常温氮气作为增压气体,贮箱和管路材料选用304不锈钢,推进剂贮箱内气枕采用集中参数模型,工质与贮箱壁面、气枕与贮箱壁面、贮箱外壁与环境换热均可忽略。

使用“恒压气源+声速喷嘴”的组合模拟自生增压系统;使用“流量源+孔板”的组合模拟发动机泵的抽吸作用;使用“管路+截止阀”的组合模拟交叉输送管路,在交叉管路上设置断流阀,用于切断交叉输送流路。芯级贮箱出口管路上设置截止阀用于截断芯级推进剂出流,压力差控制方案中该阀保持常开状态。

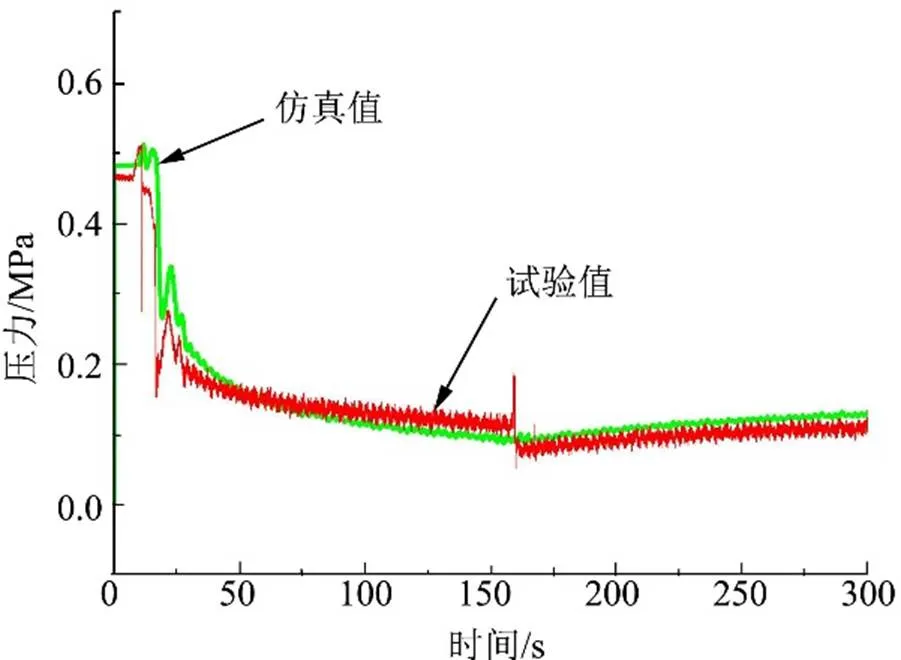

利用交叉输送系统仿真模型计算贮箱气枕压力、液位高度变化和发动机泵入口压力变化,并与试验结果对比。贮箱气枕压力变化如图6所示,液位高度变化如图7所示,发动机泵入口压力变化如图8所示。

图6 贮箱气枕压力变化

图7 液位高度变化

图8 芯级发动机泵入口压力变化

图6中芯级贮箱气枕压力仿真值与试验值基本一致,助推贮箱气枕压力仿真值略大于试验值,随后两者逐渐相同,主要原因是试验开始后,随着主阀打开,助推贮箱内液体迅速填充管路,造成贮箱气枕体积快速增大,导致气枕压力下降较快。图7中贮箱液位高度仿真值与试验值吻合较好,图8中发动机泵入口压力仿真值与试验值基本一致。

上述对比表明,仿真结果与试验数据吻合较好,本文建立的仿真模型能够较准确地模拟交叉输送系统工作的物理过程。

3 交叉输送系统控制方法研究

基于系统仿真模型,开展截止阀控制和压力差控制2种方案的仿真分析。贮箱增压系统使用压力带控制方案,工质为常温氮气,气枕压力偏差上下限均为0.01 MPa。交叉输送系统使用恒流源模拟发动机稳态工作时泵的抽吸作用,工质为常温水。仿真输入参数如表2所示。

表2 仿真输入参数

Tab.2 Essential Parameters of the Simulation Model

参数芯级助推1助推2 初始液位高度/cm150350350 初始气枕容积/m33.9140.32650.3265 初始气枕温度/K288288288 初始气枕压力/MPa0.30.420.42 声速喷嘴直径/mm1.81.81.8 输送管路通径/mm326565 交叉管路通径/mm656565 单机额定流量(L·s-1)4.254.254.25

3.1 截止阀控制方法研究

截止阀控制方案在芯级贮箱出口管路上设置截止阀控制芯级推进剂不出流,助推和芯级贮箱液位如图9所示。0~154 s为交叉输送阶段,芯级在截止阀作用下保持初始液位150 cm不变,由助推推进剂供应全部发动机工作,助推液位从初始值350 cm下降到设定的耗尽关机值15 cm,助推发动机关机。此时打开芯级截止阀和芯级贮箱增压进气阀,芯级发动机继续工作,芯级贮箱液位从初始值150 cm持续下降到耗尽关机值。结果表明:截止阀控制方案能够顺利实现推进剂交叉输送。

图9 贮箱液位变化

为研究贮箱气枕压力对交叉输送的影响,保持芯级贮箱气枕压力为0.3 MPa,改变助推贮箱气枕额定压力值,分别设置0.3 MPa、0.35 MPa、0.4 MPa 3种状态。图10为不同状态下助推和芯级贮箱气枕压力的变化,结果表明:在增压系统的作用下,贮箱气枕均能够维持在±0.01 MPa的压力带范围内。

图11为不同状态下芯级发动机泵入口压力的变化,结果表明:从交叉输送阶段切换到芯级独立工作阶段时,芯级发动机泵入口压力发生了跳变,原因在于芯级发动机泵入口压力在交叉输送阶段取决于助推贮箱压力、在独立工作阶段取决于芯级贮箱压力。助推箱压分别为0.3 MPa、0.35 MPa和0.4 MPa时,切换过程芯级发动机泵入口压力分别上跳0.058 MPa、0.008 MPa和下跳0.038 MPa,跳变幅度分别为40%、4.1%和15.8%。为保证芯级发动机泵入口不出现大幅跳变,应根据芯级贮箱压力选取适当的助推贮箱压力值,本系统中芯级箱压0.3 MPa时,助推箱压设置0.35 MPa较为合适。

图11 芯级发动机泵入口压力

为研究管路流阻对交叉输送的影响,将交叉输送管路上的节流孔板分别设置为直径36 mm、41 mm和46 mm 3种状态,芯级和助推发动机泵入口压力比较如图12所示。

图12 芯级与助推发动机泵入口压力

结果表明:芯级发动机泵入口压力始终小于助推发动机泵入口压力,且交叉输送管路上的节流孔板直径越小(流阻越大)、芯级发动机泵入口压力越小,而助推发动机泵入口压力不受影响。由于交叉输送管路的存在,在相同的助推箱压条件下,芯级发动机泵入口压力明显低于助推发动机,因此助推箱压的设计应该重点考虑满足芯级发动机泵入口压力的最低条件,同时应尽量减小交叉输送管路流阻,以保持助推和芯级发动机状态一致。

截止阀控制方案仿真研究表明:该方案能够顺利实现推进剂交叉输送,助推箱压和交叉输送管路流阻对芯级发动机泵入口压力影响较大,为保持入口压力连续稳定,应根据芯级箱压和交叉输送管路流阻确定助推箱压额定值。

3.2 压力差控制方法研究

压力差控制方案利用助推贮箱与芯级贮箱的压力差维持芯级推进剂不出流,芯级贮箱保持箱压0.3 MPa,助推贮箱设置5种不同箱压状态分别为:0.3 MPa、0.35 MPa、0.4 MPa、0.45 MPa和0.5 MPa,芯级贮箱液位如图13所示,助推贮箱液位如图14所示。

图13 芯级贮箱液位变化

图14 助推贮箱液位变化

研究结果表明:交叉输送阶段芯级贮箱液位受贮箱压力差影响较大,当压力差小于0.1 MPa时,芯级贮箱液位出现明显下降,且压力差越小下降幅度越大。如果压力差过小,则芯级推进剂将持续出流,助推分离时间变长,交叉输送效果被削弱。如果压力差大于0.1 MPa,芯级贮箱将出现推进剂反流现象,芯级液位小幅度升高,但是随着压力差进一步增大至0.2 MPa,反流现象并没有加剧,芯级液位升高幅度基本不变。原因是由于芯级反流,助推推进剂消耗速度加快,气枕压力迅速下降,而芯级气枕被压缩之后压力小幅升高,综合作用导致反流现象不会进一步加剧。图15中贮箱气枕压力变化表明,两者压力差最终将保持在0.1 MPa左右。

图15 贮箱气枕压力变化

贮箱压力差存在临界值,压力差低于该值则芯级不能维持液位稳定,交叉输送效果减弱;压力差高于该值则芯级出现推进剂反流现象,有可能带来负面影响。因此,设计时应将贮箱压力差设置为临界值,本系统的压力差临界值为0.1 MPa,助推贮箱最佳压力值应为0.4 MPa。

4 结 论

提出了级间多贮箱并联的推进剂交叉输送方案,通过地面原理性试验验证了方案的可行性;利用AMESim建立了推进剂交叉输送系统仿真模型,将仿真结果与试验数据对比,验证了仿真模型的正确性,拓展了研究手段。利用系统仿真模型,开展交叉输送系统控制方法研究,得出了如下结论:

a)截止阀控制和压力差控制方案均能顺利实现推进剂交叉输送,助推耗尽关机时芯级仍然保持推进剂满箱状态继续工作。

b)贮箱气枕压力是影响推进剂交叉输送的重要因素之一。截止阀控制方案中箱压对发动机泵入口压力产生直接影响,为保证芯级发动机泵入口不出现大幅跳变,应根据芯级贮箱压力选取适当的助推贮箱压力值;压力差控制方案中箱压对发动机泵入口压力和贮箱液位均有较大影响,贮箱压力差存在保持芯级液位稳定的临界值,应综合考虑满足发动机泵入口压力连续稳定和芯级贮箱液位稳定的需求设计助推贮箱压力值。

c)管路流阻是影响推进剂交叉输送的重要因素之一,由于交叉输送管路的存在,芯级发动机泵入口压力明显低于助推发动机,应尽量减小交叉输送管路流阻,以保持助推和芯级发动机状态一致。

d)截止阀控制方案与压力差控制方案相比,所需的助推贮箱压力较小、芯级液位控制难度更小,因此性能更优。

[1] Martin J A. Two-stage earth-to-orbit vehicles with series and parallel burn[R]. AIAA-86-1413, 1986.

[2] Douglas O S. Conceptual design of a fully reusable manned launch system[J]. Journal of Spacecraft and Rockets, 1992, 29(4): 529-537.

[3] 张智, 等. 运载火箭动力冗余技术[J]. 载人航天, 2013(6): 15-19.

Zhang Zhi, et al. Redundant propulsion technology for launch vehicle[J]. Manned Spaceflight, 2013(6): 15-19.

[4] 鲁宇. 世界航天运载器大全(第二版) [M]. 北京: 宇航出版社, 2007.

Lu Yu. The 2nd edition of world encyclopedia of space launch vehicles[M]. Beijing: Aerospace Press, 2007.

[5] Gilmore W L. Supplying cryogenic propellants for space based OTV[R]. AIAA-85-5256, 1985.

[6] Gormley T J. Cross-feed technologies for NLS evolution[C]. Huntsville: Space Programs and Technologies Conference, 1992.

[7] Glasser S P, Sosa C J. Propellant cross-feed system and method: U.S.Patent 6, 488, 237[P]. 2012-03-12.

[8] 孙国庆. 关于天地往返运输系统动力装置[J]. 推进技术, 1988(1): 30-33.

Sun Guoqing. On power plants for earth-to-orbit space transportation system[J]. Journal of Propulsion Technology, 1988(1): 30-33.

[9] 符锡理. 航天飞行器动力装置液体推进剂交叉供应技术[J]. 国外导弹与航天运载器, 1990(9): 41-50.

Fu Xili. Cross-feed technology of liquid propellant for aerospace vehicle power plant[J]. Missiles and Space Vehicles, 1990(9): 41-50.

[10] 廖少英, 顾仁年. 新一代运载火箭增压输送系统交叉输送技术研 究[J]. 上海航天, 2005(3): 37-41.

Liao Shaoying, Gu Rennian. Research on the pressurization system cross-feed technology for new lift launch vehicle[J]. Aerospace Shanghai, 2005(3): 37-41.

[11] 汤波, 等. 液体运载火箭交叉输送总体参数研究[J]. 导弹与航天运载技术, 2017(3): 22-27.

Tang Bo, et al. Study on system parameters of cross-feed technology in liquid rocket[J]. Missiles and Space Vehicles, 2017(3): 22-27.

[12] 马方超, 等. 液体火箭推进剂交叉输送系统试验研究[J]. 载人航天, 2017(3): 358-364.

Ma Fangchao, et al. Experimental investigation on propellant cross-feed system of liquid rocket[J]. Manned Spaceflight, 2017(3): 358-364.

[13] 付永领, 祁晓野. AMESim系统建模和仿真-从入门到精通[M]. 北京:北京航空航天大学出版社, 2006.

Fu Yongling, Qi Xiaoye. AMESim system modeling and simulation- from beginner to master[M]. Beijing: Beijing University Press, 2006.

Research on Simulation of Control Method of Propellant Cross-feed System for Launch Vehicle

Xiong Tian-ci, Rong Yi, Huang Hui, Chen Shi-qiang

(Beijing Institute of Astronautical System Engineering, Beijing, 100076)

A simulation model of cross-feed system consist of several parallet tanks is developed based on AMESim,which is modified by the result of cross-feed experiment. According to the simulation result of two propellant cross-feed options,the control methods based on isolation valve and pressure difference are proved to be feasible. It is found that tank pressure and flow resistance of cross-feed line are the key factors of propellant cross-feed. In the system based on isolation valve, the tank pressure should be configured to ensure that the pump inlet pressure is greater than threshold value. However, in the system based on pressure difference, the tank pressure should also be configured to maintain the propellant level of core tank. Pressure-based scheme is better than valve-based scheme, because it needs lower. Boost tank pressure is easier to control the propellant level of core tank.

propellant cross-feed; control method; operating characteristic; simulation

V475

A

1004-7182(2020)01-0020-07

10.7654/j.issn.1004-7182.20200104

2019-06-04;

2019-08-27

熊天赐(1994-),男,硕士研究生,主要研究方向为运载火箭动力系统总体设计。

容 易(1978-),女,研究员,主要研究方向为运载火箭总体设计。

黄 辉(1978-),男,高级工程师,主要研究方向为运载火箭总体设计。

陈士强(1986-),男,高级工程师,主要研究方向为运载火箭动力系统总体设计。