超低温液相催化还原技术在有色冶炼烟气脱硝中的应用

2020-03-26杨大颖姚俊新周坤明

杨大颖,姚俊新,周坤明

(湖北陆盛环保工程有限公司,湖北襄阳441000)

氮氧化物主要有NO,NO2,N2O,N2O5等形式,其中除N2O5常态下呈固体外,其他氮氧化物常态下都呈气态。作为空气污染物的氮氧化物(NOx)常指NO和NO2。

氮氧化物是形成光化学烟雾和酸雨的一个重要原因,氮氧化物与碳氢化合物经紫外线照射发生反应形成的有毒烟雾,称为光化学烟雾,光化学烟雾具有特殊气味,刺激眼睛,伤害植物,并能使大气能见度降低。另外,氮氧化物与空气中的水反应生成的硝酸和亚硝酸是酸雨的成分。大气中的氮氧化物主要源于化石燃料的燃烧和植物体的焚烧,以及农田土壤和动物排泄物中含氮化合物的转化[1-2]。

从2017年10月1日开始,“2+26”城市火电、钢铁、石化、化工、有色、水泥以及锅炉等排放标准中已有特别排放限值要求的行业实行NOx超低限值排放标准 [ρ(NOx)≤ 100 mg/m3]。之前有色冶炼行业氮氧化物排放标准是执行1996大气污染物综合排放标准 [ρ(NOx)≤ 240 mg/m3]。在这样的背景下,各有色冶炼企业积极推进烟气中NOx的治理,避免因环保排放不达标而造成限产及停产等情况的发生。

1 冶炼烟气NOx排放特点

1.1 底吹炉烟气NOx浓度逐步衰减

目前有色冶炼使用的底吹炉上升烟道至余热锅炉之间的烟道温度在900~1 200 ℃,在该区域实测ρ(NOx)在2~4 g/m3。在烟气经过余热锅炉、动力波洗涤塔、净化电除雾器后,实测烟气ρ(NOx)在400~700 mg/m3,此时烟温在 40 ℃左右。再经过制酸系统后,烟气温度在70 ℃左右,实测ρ(NOx)在200~350 mg/m3。

1.2 烟化炉和还原炉烟气温度及NOx浓度波动大

烟化炉和还原炉烟气进入余热锅炉的烟道温度在600~1 200 ℃,还原炉从上料到出渣的一个周期(约 2 h)内有 40 min 左右烟气ρ(NOx)达到 350~500 mg/m3,其余时间ρ(NOx)均低于100 mg/m3。

1.3 脱硫方式呈多样化

由于有色冶炼炉的炉型及副产物的不同,所采用的脱硫方式有双氧水法、钙法、钠碱法、钠钙双碱法及离子液(有机胺)法,由于脱硫方式的不同烟气性质也各不相同。

2 有色冶炼行业烟气脱硝现状

由于有色冶炼炉烟气间歇性、波动性的特点,传统的SNCR脱硝技术及低温SCR脱硝技术都无法满足现有超低限值排放标准要求,即使经过工艺优化氮氧化物达到了超低限值排放标准,但随之提高的投资及运行成本也限制了这些技术的推广使用。

目前在有色冶炼烟气低温脱硝领域应用较多的是臭氧氧化吸收法、氯酸氧化吸收法等技术,上述方法都是将烟气中的NOx氧化成高价氮后再利用碱液对高价氮进行吸收。随着在线监测升级至可以监测高价氮,或者第三方监测单位利用手持红外线监测仪进行比对,上述方法无法达到排放标准的要求。并且由于现在很多地方大气O3超标,当地环保局更是不建议或限制使用臭氧氧化脱硝。

3 超低温液相催化还原脱硝技术

3.1 脱硝原理

超低温液相催化还原法脱硝技术是在烟道或催化格栅中,采用液相脱硝催化剂将烟气中NO催化生成自由基Nx·Ox,经催化生成的自由基Nx·Ox随烟气进入脱硝还原吸收塔,在还原塔内自由基Nx·Ox在专有还原剂的作用下生成N2及H2O后达标排放。同时还原循环液在脱硝过程中和烟气中残留的SO2及NOx反应生成的少量硫酸盐及硝酸盐,在达到一定的浓度后排入厂区废水系统。

采用超低温吸收还原脱硝工艺提高了系统的可靠性,降低了投资及运行费用,同时还可以和各种湿法脱硫工艺配套使用,不会产生二次污染问题。

烟气中NOx的脱除过程主要反应如下:

3.2 工艺流程

超低温液相催化还原脱硝工艺流程见图1。

图1 超低温液相催化还原脱硝工艺流程示意

脱硝催化剂A、B组分在混合罐中充分混合后,在液相催化剂喷射格栅与脱硫处理后的含NOx烟气反应,NO被液相催化剂催化生成自由基Nx·Ox后进入还原吸收塔,在还原吸收塔内烟气和还原循环液气液两相进行充分快速传质,烟气中Nx·Ox经还原反应后生成N2和H2O,达标排放。

3.3 技术优势

超低温液相催化还原法脱硝技术具有以下技术优势:

1)脱硝效率高。脱硝装置高效、方便,专用低温液相催化剂、还原剂脱硝活性强、反应速率快,外排烟气ρ(NOx)<50 mg/m3,远低于国家标准。专用催化剂对于SO2亦有很高的脱除率,脱除率可达到99%,脱硫脱硝可同时进行。

2)超低温脱硝。专用低温脱硝液相催化剂、还原剂可以在低于90 ℃的情况下脱硝,受烟气温度限制小,且脱硝效率可以达到95%以上。

3)控制精准。采用DSC系统精准控制脱硝剂消耗,确保尾气NOx排放达标的情况下降低运行成本。

3.4 技术核心

1)超低反应温度,在40~130 ℃脱硝效率可达到95%以上。

2)采用专用脱硝液相催化剂、还原剂,属于还原工艺,解决了传统低温脱硝方式高价氮超标的难题。

3)采用专用脱硝液相催化反应器(单塔双循环调质塔),提高液相催化能力,确保脱硝排放指标。

4)采用专用还原反应器,提高液相还原能力。

5)采用涡旋气体分布器,加强气体分布及提高气液传质能力。

4 工程案例

4.1 河南金利金铅集团有限公司四分厂

河南金利金铅集团有限公司四分厂底吹炉烟气制酸尾气脱硝装置设置在制酸尾气双氧水脱硫塔和尾吸电除雾器之间,采用一级液相催化、一级调质、一级还原工艺。处理烟气量为25 000 m3/h,入口烟气ρ(NOx)为 150~300 mg/m3。该装置于 2018 年4月初投运并顺利通过了第三方检测验收。在线监测数据见表1。

表1 4月20日有组织废气检测结果

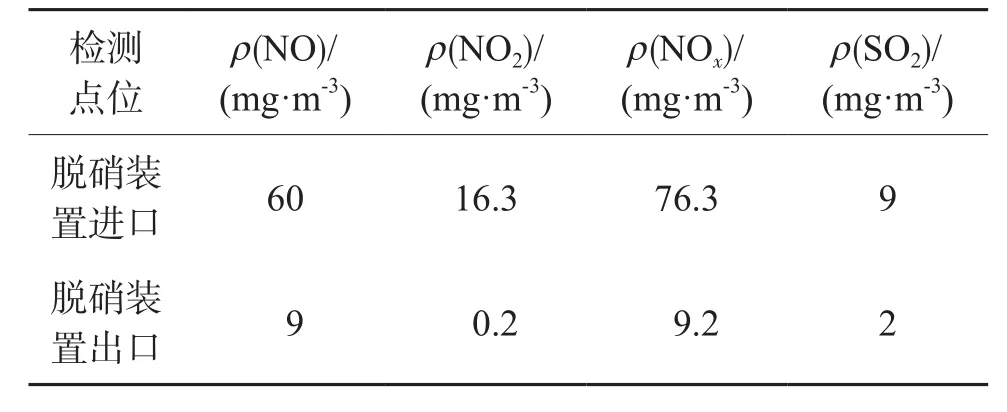

为了在线监测尾排二氧化氮排放情况,第三方运营单位利用手持检测仪对尾排情况进行了比对,实际检测排放ρ(NO2)<3 mg/m3。手持检测设备比对检测数据见表2。

表2 手持检测设备比对检测结果

4.2 河南金利金铅集团有限公司二分厂、四分厂

河南金利金铅集团有限公司二分厂、四分厂烟化炉还原炉烟气脱硝装置设置在烟化炉、还原炉合并后的两级石灰-石膏法脱硫装置中,由于SO2含量很高采用了两级脱硫方式,在两级脱硫塔连接烟道之间设置液相催化格栅,利用二级脱硫塔为调质塔,在二级脱硫塔和尾吸电除雾器之间设置液相还原塔。二分厂处理烟气量为98 000 m3/h,四分厂处理烟气量为 85 000 m3/h。入口烟气ρ(NOx)为150~300 mg/m3。该装置于2018年9月底投运并顺利通过了第三方检测验收。检查结果见表3。

表3 有组织废气检测结果

5 结语

超低温液相催化还原技术在有色冶炼行业第一套工业化营运装置至今已稳定运行超过1年半的时间,为有色冶炼行业尾气在低温情况下NOx的治理找到一条合理的并能够长期运行的工艺路线。特别是在日益严格的排放指标及对NO2、O3进行检测的情况下能完全达到排放要求,有利于有色冶炼企业长期、健康发展。