混凝土3D打印设备开发及工艺规划*

2020-03-26于颖,秦天,王玉

于 颖,秦 天,王 玉

(1.同济大学机械与能源工程学院,上海 201804;2.同济大学中德工程学院,上海 201804)

0 引言

传统的施工工具和方法制约着建筑业的发展。一方面,传统的施工方法使建筑师很难将自己的想象力和创造力付诸实践;另一方面,传统的施工方法也存在施工现场事故率高、资源利用率低、对环境造成破坏(噪声、粉尘、污水、建筑垃圾)以及缺乏熟练劳动力等严重的问题。混凝土三维打印技术是一种数字化、自动化的施工方法,给建筑行业带来了变革[1-2]。

目前,大型混凝土3D打印工艺主要有3种:轮廓加工[3]、D-shape和混凝土印刷技术[1,4],每一种都有其长处和短处[5-6]。对于机械结构,有3种常见类型:龙门结构[7]、悬索机器人[8]和机械臂[9-10]。门式刚架结构具有较高的稳定性、精度和承载能力,但施工尺寸受机械设备的限制;电缆机器人相对便宜,易于运输、拆卸和重新组装,但控制难度大,容易与施工中的结构发生碰撞;机器人手臂便于携带到施工现场,现有的机器人手臂和控制系统庞大,易于实现多机协作,但机械手的运动范围有限,有些位置无法直接到达且控制难度较大。

混凝土三维打印技术发展时间较短,目前大多数研究者只关注具体3D打印的一个方面,没有系统的开发和工艺设计。且现有的混凝土3D打印解决方案都是从提高系统效率的角度考虑[10-11]。本文认为应优先考虑建筑物的结构强度及外观,因此对混凝土三维打印系统及工艺进行了开发,并通过实验对其可行性进行了验证。

1 混凝土3D打印系统开发

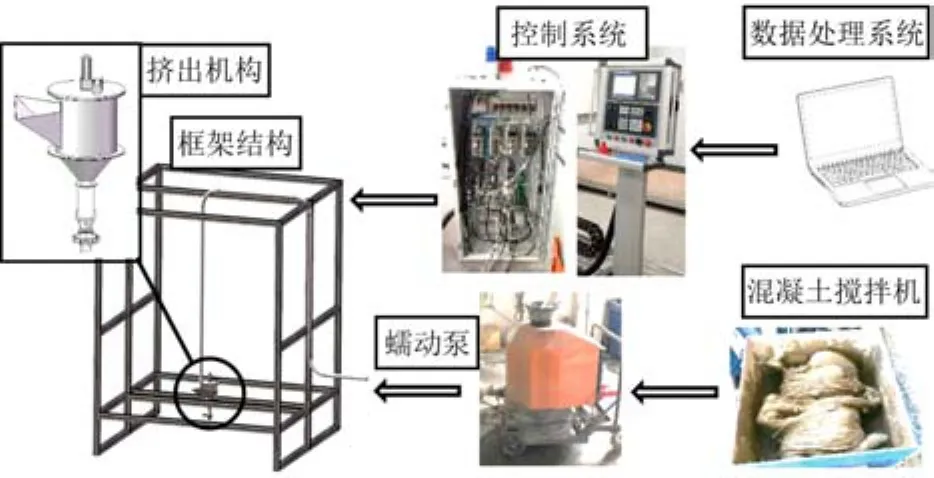

混凝土三维打印系统由框架结构、控制系统、供料和挤出系统组成,如图1所示。框架结构采用龙门式结构,负责挤出头在空间中的移动和定位。控制系统通过对伺服电机的耦合控制,控制打印机的运动和混凝土的挤出。进料挤出子系统包括混凝土搅拌机、蠕动泵和挤出机构,负责将混凝土浆体混合均匀后输送至挤出机构,并通过螺杆将混凝土挤出至打印体。

图1 混凝土3D打印系统组成

1.1 框架结构

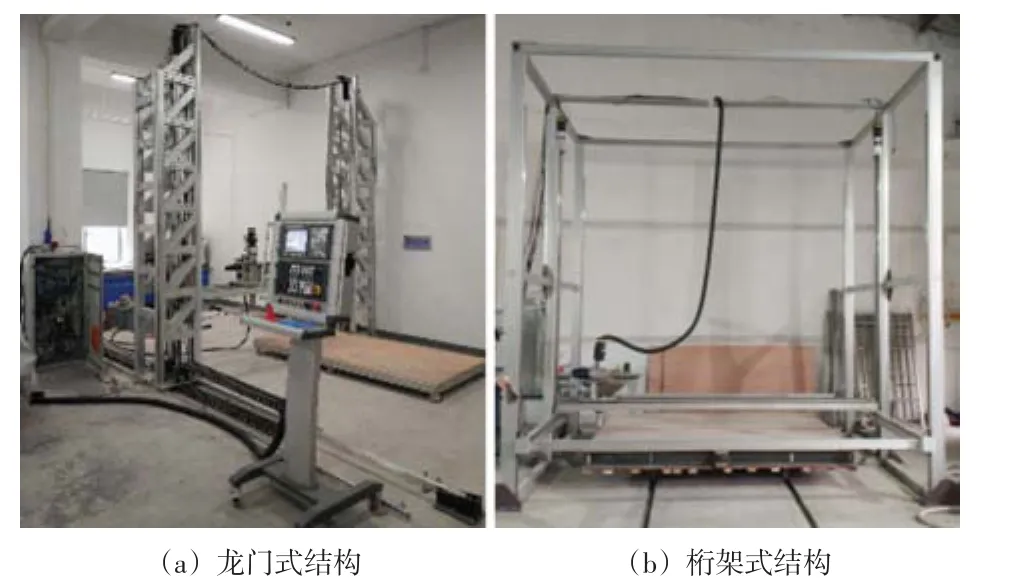

大规模的混凝土三维打印,不仅意味着挤出头的尺寸更大,而且要求驱动喷头的机械结构必须足够大,才能将施工中的结构完全封闭起来。当目标建筑物大于打印机机架时,必须进行分布式打印,即先打印零件,再进行现场组装。为了准确地控制混凝土的挤出,减少混凝土挤出的时间延迟,必须在喷嘴附近设计挤出机构,这意味着机械结构必须具有较高的承载能力。针对上述特点,设计了2种用于大体积混凝土三维打印的机械结构,如图2所示。

2种设计都是龙门结构。挤出头的X-Y-Z位置由笛卡尔龙门机器人控制,以保证喷嘴的控制精度。与机械臂结构和缆索结构相比,龙门结构具有整体刚度高、精度高、承载能力强、控制简单、稳定性高等优点。第一种结构为带喷嘴的龙门系统在施工现场安装的2条平行车道上移动,如图2(a)所示。这种结构可以一次在同一条线上打印多个房屋,有利于提高打印效率。主梁采用桁架结构,充分利用材料的强度,减轻自重。这种结构重量轻、易于拆卸,使现场印刷房屋更加可行,但桁架梁的挠度大、刚度小、可靠性较低。特别是当主梁频繁启停时,会产生振动。第二种结构为轻钢框架结构,其刚性好、定位精度高,但建筑结构的尺寸受框架尺寸的限制。这个结构不能一次打印多个建筑物,因此,经常被用于实验或印刷预制和小型建筑。

图2 混凝土3D打印机框架结构

1.2 控制系统

控制系统负责X-Y-Z轴运动、喷嘴旋转和材料挤出的耦合控制,即多坐标联动控制。混凝土3D打印通常用于打印房屋墙壁,墙体应具有足够的承载力和良好的抗震性能。混凝土的可泵送性、可挤出性和抗压强度随时间的变化而变化,必须在一定时间内将材料从喷嘴挤压到适当的位置。喷嘴的运动速度与材料的挤出速度之比是恒定的,这取决于材料的性能。当移动速度过快时,材料表面会出现裂纹;当挤压速度过快时,物料堆积过多,导致挤压宽度过宽。因此,控制系统必须具有以下特点:

(1)控制系统必须具有高精度、良好的调速能力和高稳定性;

(2)控制驱动电机必须具有足够的承载能力,频繁启停时振动较小;

(3)控制程序应易于编写和修改;

(4) 具有良好的人机交互界面,用户可以通过人机交互界面操作系统的各个功能模块;

(5)良好的可扩展性,这将有助于在设备上增加新的模块,并有助于改进设备。

与单片机和PLC系统相比,CNC(Computer Numeri⁃cal Control)系统能很好地实现多坐标联动控制,具有精度高、可靠性好的特点。CNC系统有完整的控制语言G代码。G代码的规则很容易理解。通过G代码的路径码可以清楚地观测到挤出头的位置坐标以及加工路径。在当前的三维打印技术中,G代码作为运动控制器的控制码也得到了广泛的应用。

1.3 供料和挤出系统

1.3.1 供料系统

供料和挤出系统负责将混凝土砂浆均匀地混合,然后将其输送到挤出头的末端,并最终将其沉积在印刷体上。

在混凝土的三维打印中,每栋建筑都需要大量的混凝土材料。进料子系统负责混凝土(水泥、砂、粗骨料、水)的混合,然后通过管道将混凝土输送到料斗。搅拌混凝土的主要目的是获得一种均匀、易加工的混凝土浆料。泵的主要用途是为混凝土输送提供动力。根据混凝土的特点,泵的设计应满足以下要求:(1)泵必须提供足够的压力来推动混凝土在管道中的流动;(2)速度可调,泵脉冲小;(3)混凝土是一种磨蚀性材料,泵体应便于拆卸清洗和零件修理。

本文采用的是蠕动泵,蠕动泵是一种容积泵,通过改变密封腔的容积来提供压力。泵的转速可以通过改变驱动电机的转速来调节。蠕动泵没有阀门、密封件和密封管,维修成本低,只有软管或管道是维护项目。蠕动泵具有温和的低剪切泵效,其工作是可逆的,电机反向工作时可以用来清洗管道。需要注意的是,当使用蠕动泵时,必须避免泵送空气,这将导致出口压力的突然变化(产生大的脉冲)。

图3 供料系统实物图

1.3.2挤出系统

从远端泵送的混凝土材料会产生脉冲、不均匀供料和延时现象。为了保证沉积速度在任何时候都可以完全控制(混凝土流动可以随时开始和停止),必须在喷嘴附近设计挤出系统。挤出系统负责将混凝土材料从料仓挤出到喷嘴末端,并将其沉积在建筑物上。挤出系统必须满足以下条件:(1)响应速度快;(2)挤出速度可调;(3)在连续印刷过程中,必须保持混凝土供应的连续性和均匀性;(4)挤出混凝土流动的脉动小。为满足上述要求,设计了由料仓、预搅拌杆、电机、螺杆、旋转机构和喷嘴组成的挤出系统,如图4所示。

图4 挤出系统结构图

(1)料仓

料仓是存放混凝土材料的地方,如图4所示。漏斗是一个中空的圆筒,下面有漏斗形状。混凝土粘稠,漏斗状料仓有利于物料完全流出。料仓上共设计有2个供料口,其中大的供料口可进行人工供料,并随时检查料斗内液面高度、清洗料仓等。料仓的大小是有限的,人工供料只能在试验阶段进行。为了保证加工效率,在施工阶段必须通过管道连续进料。因此设置了小供料口,用以通过管道进行连续供料。料仓内的液面高度会影响挤出螺杆的初始压力,进而影响挤出效果。因此在印刷过程中,必须保证料仓中的物料是一定量的。本文通过无线摄像机监控料斗中的液位,并通过调整蠕动泵的进料速度来实现料仓内混凝土页面高度恒定。

(2)预搅拌机构

在混凝土3D打印中,既要保证混凝土在供料管道及料仓内的流动性较高,便于挤出;又要保证混凝土在挤出至打印建筑时能够很快凝固达到一定的早期强度,以支撑后续打印并保持自身形状不发生大的改变。因此用于混凝土立体印刷的混凝土砂浆通常会加入速凝剂以加快固化速度。混凝土砂浆是一种具有触变性的宾汉姆体。触变性是指物体在剪切时稠度降低,在停止剪切时稠度增加的特性。预搅拌机构就是用来提高料仓内混凝土砂浆的流动性,通过电机带动预搅拌叶片旋转,为料斗内的混凝土提供连续剪切力,防止混凝土砂浆流动性降低。预搅拌机构的设计如图5所示。预搅拌叶片下方与竖直平面呈45°,还可以为料仓中的混凝土提供向下的压力,利于混凝土的挤出。

图5 预搅拌叶片

(3)喷嘴

打印头的末端是喷嘴,喷嘴是一个空心组件,具有指定的横截面,混凝土从中离开打印机并沉积在打印建筑物表面。喷嘴可以有不同的形状,包括圆形、椭圆形、矩形和其他形状。本文所用喷嘴采用塑料ABS熔融沉积成型,其形状、尺寸可任意设计。实验表明,矩形喷嘴更适合于轮廓技术的快速成型[12-13]。矩形喷嘴不仅可以提供良好的层间结合强度,也能创建所需的外部轮廓,减小阶梯效应。但是矩形喷嘴对方位要求较高,矩形喷嘴在转角处容易造成打印体扭曲以及层间间隙,如图6所示。因此必须添加新的自由度来控制喷嘴的旋转,使喷嘴的方向始终与刀具路径相切。本文设计了喷嘴的旋转机构,通过电机带动齿轮及喷嘴旋转,其机械结构如图4所示。

图6 矩形喷嘴转角的扭曲

图7 挤出螺杆结构图

(4)螺杆

螺杆负责将混凝土从料斗中挤出至打印建筑物上,其原理为:利用电机带动带有螺旋叶片的旋转轴进行旋转,使物料产生沿螺旋面的相对运动,而物料受筒壁的摩擦力不与螺杆一起旋转,从而使螺杆产生对混凝土的轴向推力,实现混凝土的轴向移动。螺杆挤出具有挤出均匀、无脉冲的特点,可使打印建筑物表面平整。在一定范围内,喷嘴出口流量与螺杆转速成正比。螺杆的转动不仅可以对混凝土产生向下推力,还对混凝土施加剪切力,改善其流动性。通过对比分析,本文采用单螺杆、矩形截面定螺距螺杆作为混凝土3D打印机喷头的螺杆输送元件,如图7所示。其中, β为螺旋升角,螺旋升角为螺杆齿侧与螺杆端部形成的角度;P为螺距,指螺杆叶片环绕螺杆一周的轴向距离;D为螺杆直径;δ为叶片厚度。

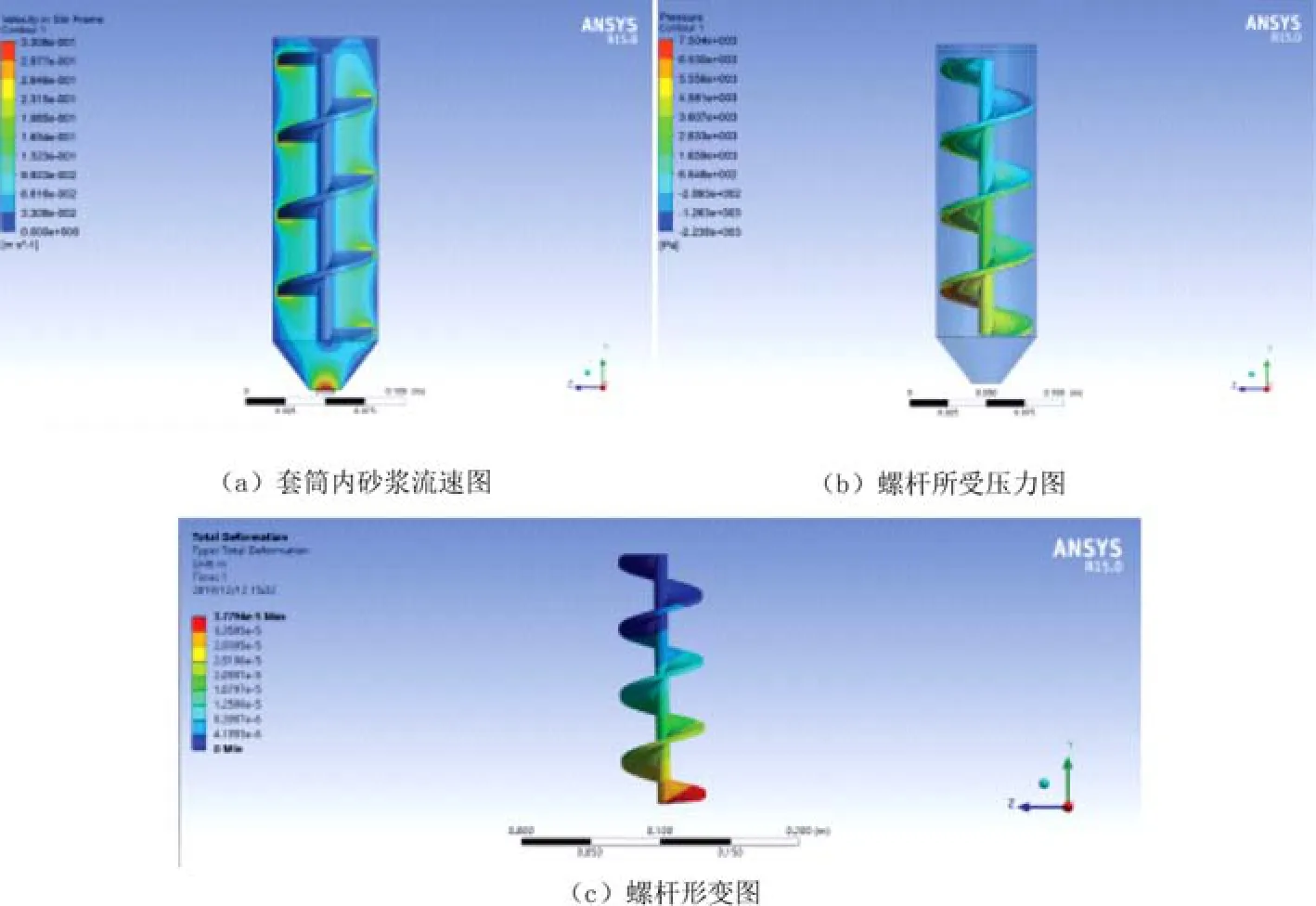

螺杆必须产生足够的压力,以确保材料的致密性和印刷表面的质量。本文从打印效率,打印质量的角度出发设计了螺杆参数:D=60 mm,P=48 mm,d=10 mm,δ=4 mm。利用ANSYS Workbench对螺杆及套筒内的混凝土进行了流固耦合分析。其中,螺杆转速为100 r/min,仿真结果如图8所示。套筒内的混凝土砂浆均处于流动状态且套筒内的混凝土砂浆有明显的速度梯度,表明螺杆对物料的剪切及混合作用较为明显。从螺杆所受压力图可看出,螺杆朝向输出端的压力明显大于背面叶片的压力,说明螺杆对混凝土砂浆起到了推动作用。本文的螺杆采取输入端轴承固定,输出端悬空的方式。从螺杆形变图可看出,输出端形变量最大,且仅为3.78×10-5m,远小于螺杆叶片与筒壁之间的距离。

图8 ANSYS对螺杆及混凝土砂浆的流固耦合分析图

2 混凝土3D打印工艺规划

混凝土3D打印工艺规划是指通过混凝土3D打印机,从原材料输入到成品输出的连续打印的全过程。包括:(1)材料制备及运输过程;(2)模型设计、修改、切片、程序导入打印机;(3)工艺参数设计,如图9所示。

泵送混凝土前,必须事先编制打印程序,并导入控制系统。在泵送过程中,混凝土与管壁之间存在较大的摩擦。为了提高混凝土在管道中的流动性,便于运输,在泵送混凝土前必须对管道进行湿润处理。湿润管道的方法是泵送稀释的混凝土泥浆。清洗管道后,管道中会残留一些水,影响混凝土的性能。泵送混凝土后,必须对部分混凝土进行挤压,以测试其稠度和流动性。待测得的混凝土性能符合要求后,方可执行打印程序。

设计者设计的三维模型数据格式多种多样,如dwg、stp、slprt、stl等,这些原始数据文件不能直接作为三维打印的输入数据,必须通过切片软件转换成可识别的数据形式,以便进行三维打印。切片还包括了对打印路径的设计,并将切片文件存储为G代码格式,这是一种可以由打印机直接读取和使用的文件格式。印刷的路径和方向对建筑物的力学性能有很大的影响,特别是加入聚丙烯纤维后,材料的各向异性更大。因此,在生成混凝土三维打印的刀具路径时,必须考虑建筑结构的强度。

图9 混凝土3D打印工艺规划

3 实验及改进

实验的目的:(1)测试混凝土3D打印设备的性能;(2)确定印刷工艺参数;(3)发现并解决实际印刷中的问题。本文利用混凝土3D打印机做了实验,设计并打印了几个模型。通过实验,最终确定了混凝土材料配比及混凝土3D打印机的运行参数如表1所示。

表1 混凝土3D打印工艺参数

印刷细丝的宽度和质量不仅受材料特性的影响,还受挤出速率(通过喷嘴的混凝土流量)和喷嘴运动速率的影响。为了挤出均匀厚度的层,挤出速度必须与喷嘴的移动速度相匹配。如果喷嘴移动速度过快,则挤压材料的宽度小于设计宽度,甚至轨迹不连续(断裂)。如果喷嘴的移动速度太慢,可能会出现过多的材料堆积,如图10所示。因此必须经过实验来确定挤出速率和喷嘴运动速率的比值。

本文设计了3组实验来确定合适的挤压速度与喷嘴移动速度的比值。3组实验中,喷嘴的运动速度不同,同一对照组,喷嘴移动速率与螺杆挤出速率比值相同。通过测量混凝土的宽度,取3组试验的平均值,最终得到合适的挤出/移动速度的配合比,如图10所示。

图10 混凝土3D打印机喷嘴移动速率和挤出速率实验

实验中发现一些打印缺陷,本文对打印缺陷进行了分析及改进建议:

(1)随着层数的增加,下层的混凝土在重力作用下会发生变形,甚至导致坍塌,如图11所示。因此,每个打印的最大层数是有限的,必须等到混凝土砂浆初始凝固,并达到足够的支撑强度后才能开始打印下一轮。

图11 混凝土在重力作用下的变形及坍塌

图12 混凝土交点粘结性能较差

(2)轨道交叉口混凝土流动性差,粘结能力差。因此,在轨迹的交点处,需要将彼此的一部分嵌入而不是相切,以确保足够的结合强度,如图12(a)所示。

(3)混凝土打印路径的起点与终点结合强度较差,如果每一层在同一点开始和结束,则性能差的点将连接成一条线,从而降低结构的强度,如图12(b)所示。采用分层错缝的方法,可以解决三维印制混凝土节点强度差的问题,即不同层的起点与终点相互错开。

4 结束语

本文介绍了混凝土三维打印的一些特点以及这些特点对混凝土三维打印系统开发和工艺规划的影响。根据混凝土的材料特性和大尺寸三维打印的特点,开发了混凝土三维打印系统,包括框架结构、控制与驱动系统、供料与挤出系统。从精度、承载能力和稳定性等方面考虑,设计了2种龙门式大型立体印刷设备。选择数控系统和伺服电机作为控制和驱动子系统。供料系统的功能是将混凝土砂浆搅拌均匀,并用蠕动泵将混凝土连续泵送至打印机。为了使混凝土的挤出更为均匀,减少混凝土挤出的延迟,设计了一个由料仓、搅拌机构、转向机构、螺杆和喷嘴组成的挤出系统。根据设计的混凝土三维打印系统,对混凝土三维打印的工艺流程进行了规划。最后通过实验验证了系统和工艺的可行性,并对打印过程中出现的问题进行了分析及解决。