两台对称六相PMSM串联系统最小损耗控制

2020-03-26刘陵顺闫红广

孙 旭,刘陵顺,闫红广

(海军航空大学 航空基础学院,山东 烟台 264001)

0 引 言

纺织制造、机车牵引、飞机、舰船和电动汽车等应用场合通常需要多电机驱动。多相电机因具有每相功率等级低、低噪声、高效率、低转矩脉动和高容错性等优点而被广泛应用[1-4]。除了这些优点之外,当电机相数增加到至少五相后可以实现单逆变器供电的多台多相电机串联系统[5]。文献[6]对串联方式进行了扩展,通过反串联的方式实现了两台对称六相永磁同步电机串联系统。这种串联系统的优点是在转子结构对称的情况下能实现自然解耦,而不需要消除谐波的辅助控制策略或者复杂的电机设计工艺,缺点是增加的铜损会在一定程度上降低效率。使电机系统损耗最小有几种方法,其中基于模型式方法就是在电机模型基础上建立损耗模型[7-10]。研究两台对称六相永磁同步电机串联系统的基于损耗模型的控制方法,并与传统id=0矢量控制方法作比较,实现系统的最小损耗控制。

1 双电机串联系统

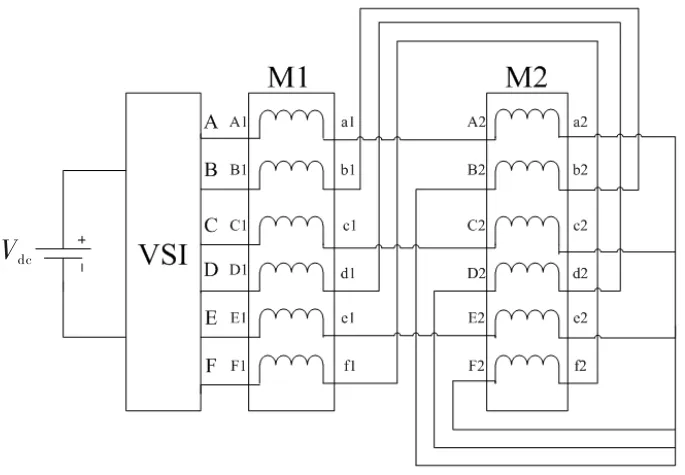

单逆变器驱动的两台对称六相永磁同步电机串联系统框图如图1所示[6]。两台电机相绕组经过了一定的相序转换再进行连接,A、C、E三相直接相连,B、D、F三相反向串联,这种串联方式可以实现两台电机的独立解耦控制。因为只需要一个逆变器,减少了一套控制与传感器检测装置,有效降低了系统的重量、体积和成本。美中不足的地方是一台电机的相电流分量流经另一台电机的相绕组从而产生额外铜耗,一定程度上降低了系统的工作效率。虽然对于一些特定的应用场合,重量和体积的降低所带来的收益大到可以忽略掉额外铜耗所带来的影响,但是研究系统的最小损耗控制仍然有意义。

图1 双对称六相永磁同步电机串联系统

2 双电机串联系统损耗模型

2.1 永磁同步电机损耗模型

忽略机械损耗和杂散损耗,电机损耗主要包括铜损和铁损。铜损是电流通过绕组时产生的热损耗,其值为

(1)

式中,Rs为定子相电阻,id为定子d轴电流,iq为定子q轴电流。

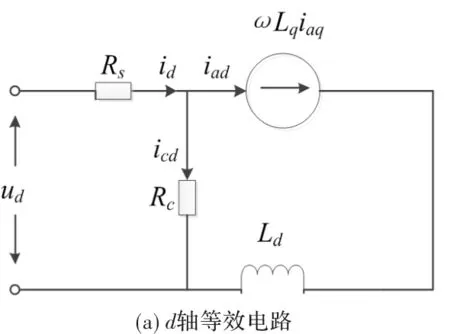

铁耗是交变磁通在定、转子铁心中产生的磁滞和涡流损耗。把铁耗用等效铁耗电阻表示,得到考虑铁耗时永磁同步电机的d、q轴等效电路图如图2所示[9]。

图2 考虑铁耗时永磁同步电机的d、q轴等效电路

根据等效电路图可得电流关系式为

(2)

电磁转矩为

(3)

铁耗为

(4)

电机总损耗为

Ploss=PCu+PFe

(5)

式中,icd、icq为d、q轴铁心损耗电流,iad为d轴去磁电流,iaq为q轴转矩生成电流,ω为转子电角速度,ψf为永磁体磁链幅值,Ld、Lq为d、q轴电感,p为极对数,Rc为铁耗电阻。

2.2 串联系统损耗模型

在两台对称六相永磁同步电机串联系统中,一台电机的电流分量流经另一台电机,同样产生铜耗。根据空间解耦变换可知,该串联系统中两台电机分别工作在相互正交的两个子空间中,产生的铜损分别为[10]

(6)

式中,Rs1、Rs2分别为两台电机的相电阻,I1、I2分别为两台电机的电流分量有效值。

因为两台电机可以被独立控制,所以将每个电流分量产生的铜耗归类为

(7)

求串联系统的总损耗时,可以等效为求两台独立电机的损耗之和,两台独立电机的相电阻均等效为(Rs1+Rs2)。要使串联系统总损耗最小就是使等效后每台电机损耗均最小化。等效后一台电机的损耗变为

(8)

要使损耗最小,可以令dPloss/did=0,得到id的参考值,根据式(2)得到iq的参考值。

3 最小损耗控制与传统id=0矢量控制的仿真分析

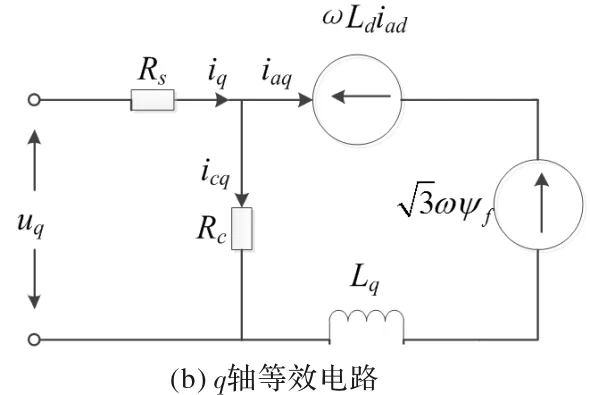

两台对称六相永磁同步电机串联系统最小损耗控制框图如图3所示。

图3 串联系统最小损耗控制

在图3中,从串联的两台电机上分别测得实际转速,然后结合两台电机的转速给定值,经过PI环节得到转矩参考值。利用转矩参考值和电机的实际转速,使用最小损耗控制算法获得id、iq的参考值。将id、iq的参考值反变换到自然坐标系下,分别得到自然坐标系下控制两台电机的电流分量,进行叠加后即为逆变器各相电流的期望值。将逆变器各相电流的期望值与实际值相比较,就能得到下个控制周期内逆变器各个桥臂上的开关期望状态。

3.1 仿真波形

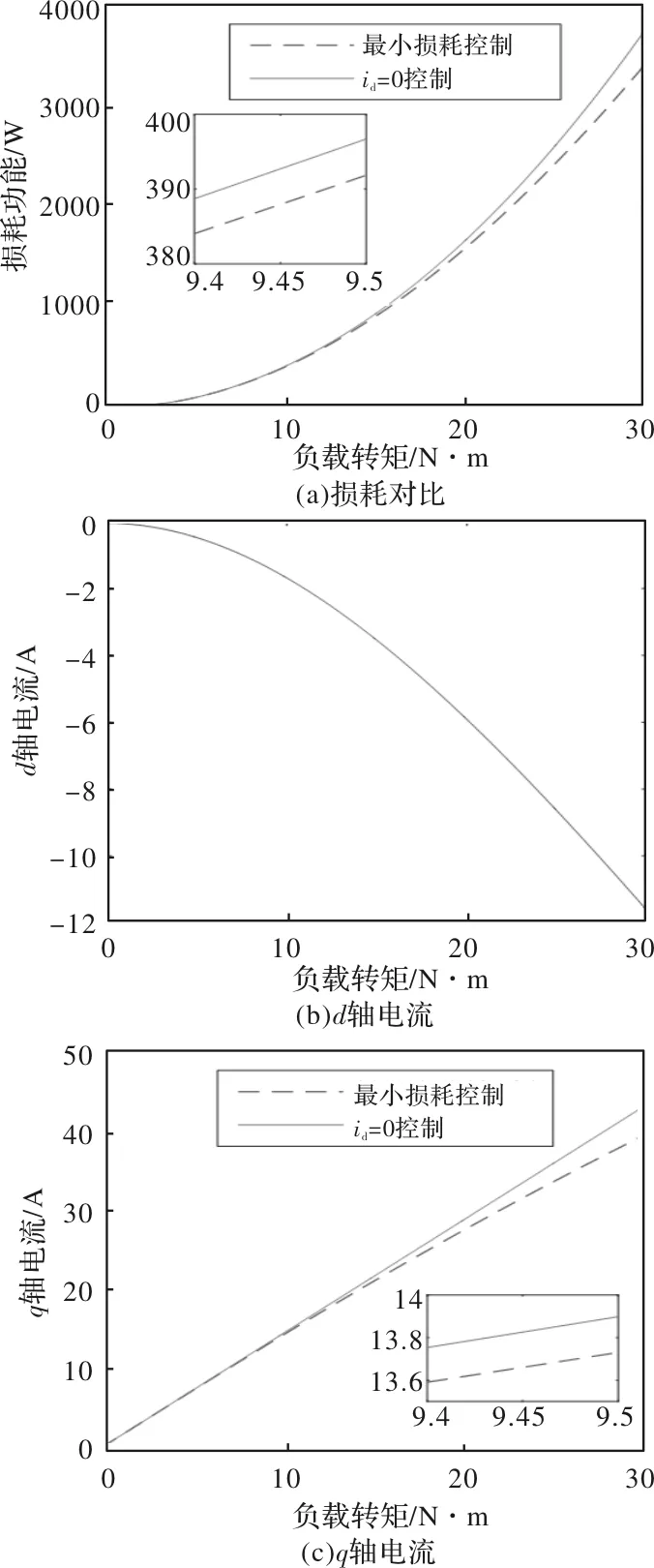

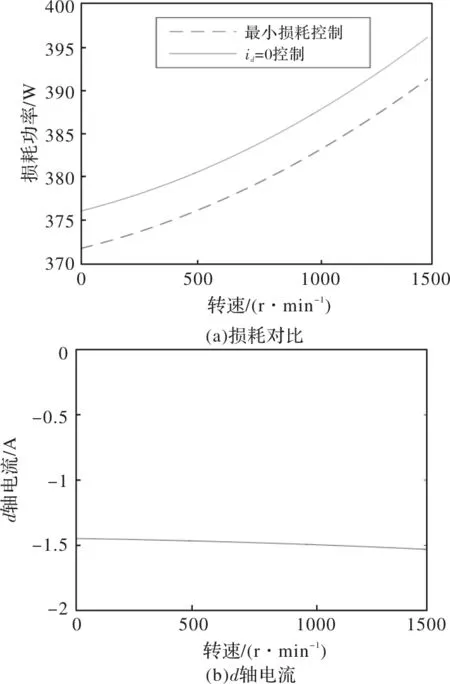

下面将这种最小损耗控制与传统id=0矢量控制进行对比分析。首先进行两种控制方法在不同负载转矩下的损耗对比,给定电机转速为1500r/min,仿真结果如图4所示。接着进行两种控制方法在不同转速下的损耗对比,给定电机负载转矩为9.5N·m,仿真结果如图5所示。对称六相永磁同步电机参数如表1所示。

3.2 仿真结果分析

由图4(a)和图5(a)可知:随着电机负载转矩、转速的增加,电机损耗功率也在增加,且增速越来越快;两种控制方法的电机损耗功率在不同负载转矩时变化较大,在不同转速时几乎不变;两种控制方法的电机损耗功率在电机轻载时相差不大,在重载时出现差距,当电机转速为1500r/min、负载转矩为9.5N·m时,最小损耗控制的损耗功率比id=0控制低1.25%,两种控制方法的损耗功率差值随负载转矩的增大而增大,而几乎不受转速影响;最小损耗控制实现了不同负载转矩、不同转速下的电机损耗功率的降低。

由图4(b)、图5(b)、图4(c)和图5(c)可知:随着电机负载转矩、转速的增加,两种控制方法的d、q轴电流绝对值也在增加(id=0控制的d轴电流始终为0);最小损耗控制的d、q轴电流和id=0控制的q轴电流在不同负载转矩时变化较大,在不同转速时几乎不变;两种控制方法的q轴电流在电机轻载时相差不大,在重载时出现差距,当电机转速为1500r/min、负载转矩为9.5N·m时,两种控制方法的q轴电流相差约0.18A,差值随负载转矩的增大而增大,而几乎不受转速影响。

图4 不同转矩下两种控制方法的比较

图5 不同转速下两种控制方法的比较

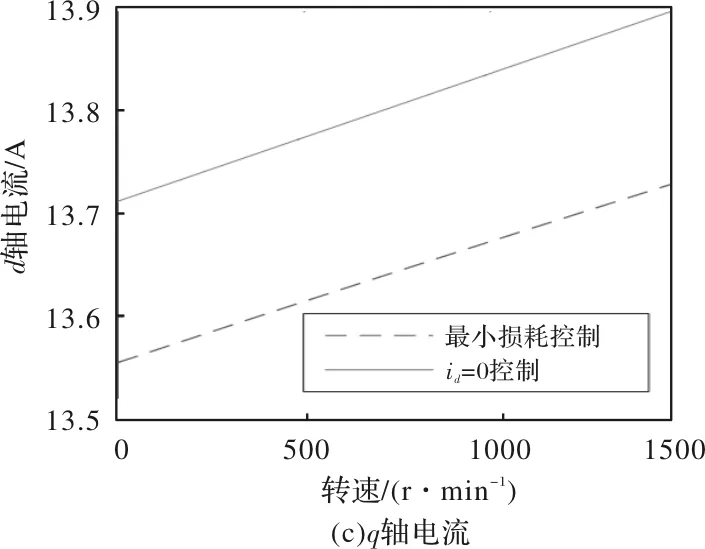

表1 对称六相永磁同步电机参数

4 结 论

为了降低系统损耗,分析了两台对称六相永磁同步电机串联系统的基于损耗模型的最小损耗控制方法,并将其与传统id=0矢量控制方法相比较。在该串联系统中,一台电机的电流分量流经另一台电机,两台电机可以被独立控制。要比较不同控制方法下的串联系统损耗,只要分析等效后一台电机在不同工况下的损耗即可。仿真结果验证了最小损耗控制方法的有效性,该方法尤其适用于重载运行工况,能够明显降低串联系统损耗。