绕组连接方式对开关磁阻电机振动影响的研究

2020-03-26朱安宇刘沛麟

朱安宇,刘沛麟,刘 闯

(南京航空航天大学 自动化学院,南京 211106)

0 引 言

开关磁阻电机(Switched Reluctance Motor,SRM)的定转子采用双凸极结构,由硅钢片叠压而成,转子上没有绕组和永磁体,因此具有结构简单、坚固、便于维护等优点。SR电机运行基于最小磁阻原理,根据位置信号控制各相通断保持电机持续运行。其功率变换器结构简单、各相独立运行,开关管与绕组串联,从根本上避免了上下桥臂直通,因此具有高容错性、高可靠性的优点[1]。

电磁噪声是开关磁阻电机最主要的噪声来源。Cameron D E证明由相电流引起的定转子间脉动的径向力是引起电磁噪声的主要原因[2]。径向力即气隙磁拉力,通常采用麦克斯韦应力法和虚位移法进行计算。虚位移法在工程应用广泛,但是无法得到力的具体分布。而麦克斯韦应力法是用等效的磁张力来代替体积力,该方法对于确定交界面上的电磁力非常方便,但对气隙的剖分精度具有较高要求[3-5]。

目前研究开关磁阻电机电磁振动通常从电机本体设计与控制方法优化两个角度进行。Picod C在1997年通过参数化三相6/4结构SR电机定子几何形状研究定子磁轭厚度与齿形参数对电机电磁性能和振动噪声的影响[6]。文献[7]提出新型转子结构,在转子齿上开不同尺寸的矩形窗,得到降低振动噪声最小的结构。文献[8]在这些研究基础上分析了在定转子上开窗不仅减小了磁密的径向分量、减小径向力,还能起到类似弹簧作用的缓冲和衰减径向力;并证明在定子磁轭上开窗有更好的减振效果。文献[9]设计了有一种圆柱形转子,即在相邻转子处加薄肋,用以加强结构机械强度,减小振动噪声。文献[10]提出转子齿两侧开槽的方案,使得转子齿一侧表面的气隙磁密径向分量减小,切向分量增大,从而达到定子径向力减小同时增大电磁转矩的目的,减小了电机电磁振动。

另外从控制方法角度研究SRM的减振降噪策略也是研究热点。文献[11]提出了一种在磁饱和区抑制开关磁阻电机噪声和振动的构建电流波形的新方法,该电流波形由直流分量、基波、二次谐波和第三次谐波组成,目的是使各相径向力脉动最小,从而实现减振和降噪。文献[12]提出使用两步换相法消减换相时刻相电流和径向力的跃变以削弱特定频率的振动。文献[13]运用直接瞬时力控制方法减小各相合成径向力脉动,减小甚至消除振动呼吸模态的振动。

文献[14]通过对比长短磁路励磁效果,研究SR电机绕组连接方式对相电流和转矩等电磁性能的影响。文献[15]研究了绕组串并联方式对SR电机径向磁拉力和单边磁拉力以及振动噪声的影响。

现有文献均未讨论不同绕组连接方式对SRM径向力以及振动噪声的影响。本文研究绕组连接方式对振动噪声的影响,通过给定相同的激励源,对比NNNNSSSS和NSNSSNSN这两种常用不同绕组连接方式下磁链差异。由于反向串联绕组连接方式NSNSNSNS存在电流畸变以及输出转矩小等缺点,本文暂不考虑。通过建立定转子间径向气隙磁拉力和振动有限元模型,比较两种不同绕组连接方式下的径向力和振动特征。最后基于9kW四相8/6结构SR样机搭建实验平台,通过实验进行对比验证。

1 基于两相励磁模式的磁链分析

根据不同SR驱动系统在电机结构、性能参数要求存在差异,一相的多个线圈之间的连接方式存在串并联、正反向串联以及极性排布的区别,本文对四相8/6结构的SR电机进行正向串联NNNNSSSS和NSNSSNSN两种绕组连接方式进行对比研究。

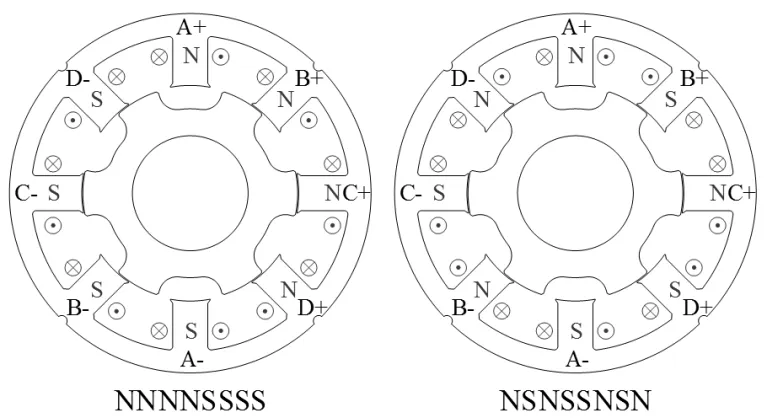

当SR电机相邻两相定子极性相同时,这两相为长磁路励磁模式;当相邻两相定子极性不同时,这两相为短磁路励磁模式。对于四相8/6结构SR电机如图1所示,NNNNSSSS绕组连接方式下A、B相,B、C相和C、D相为长磁路励磁模式,而A、D相为短磁路励磁模式;NSNSSNSN绕组连接方式下A、B相,B、C相和C、D相之间为短磁路励磁模式,而A、D相之间为长磁路励磁模式。不同绕组连接方式改变了SR电机相邻两相磁路励磁模式,从而对电机的电磁特性和振动特性产生影响。

1.1 磁链与径向力关系建立

由于开关磁阻电机的双凸极结构,定转子之间会产生脉动的切向力和径向力。其中切向力是电机电磁转矩的来源,径向力是引起电机振动噪声的最主要原因。本文采用麦克斯韦应力法进行有限元仿真获得电机的径向力。

图1 四相8/6SRM的绕组连接方式图

气隙中的电磁力由磁感应强度产生。磁感应强度B、磁势A和磁场强度H之间的关系式为

(1)

(2)

(3)

式中,μ0为真空磁导率。电磁力矢量和一个表面上总的电磁力可以表示为

(4)

(5)

(6)

电磁力Fmag可以分为两部分

(7)

(8)

式中,Br为径向磁密,Bt为切向磁密。切向力Ft产生电机的电磁转矩,径向力Fr在电机中引起振动。由于SR电机铁心叠长h为恒定值,径向力Fr又可以表示为

(9)

式中,径向力为单相定转子气隙磁拉力,积分区域为单相定转子气隙弧长。由式(9)可知,SR电机径向力由气隙磁密大小决定,相比于径向磁密Br,切向磁密Bt可以忽略不计,所以通常可以近似的认为定转子之间的气隙磁密B约等于Br。为了方便理解,将式(9)化简为

(10)

同一时刻相磁链越大该相定转子间气隙磁密越大,由于定子齿上磁通量近似等于定转子间的气隙磁通量,本文通过比较同一时刻的相磁链大小来近似比较气隙磁密的大小,从而对比径向力大小。

1.2 磁链分析

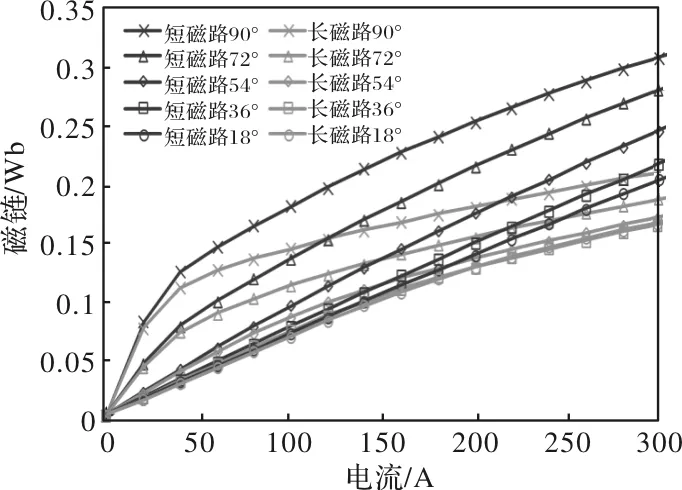

对于四相8/6结构SR电机而言任意时刻都是两相同时导通励磁。以DA相为例分析,通过改变D、A的磁极磁性分别得到短磁路和长磁路励磁模式。图2为D、A两相在D相齿对齿位置分别为短磁路和长磁路励磁模式下的磁场分布图。改变激励电流源幅值得到在不同励磁模式下A相磁链曲线簇如图3所示。

图3为长、短磁路励磁模式下磁链在不同电角度位置随电流变化曲线。观察图3可知当电流较小时,定子在长短磁路两种励磁模式下的磁链大小相同,并且磁链随电流线性变化。在励磁电流较小时,磁场未饱和,轭部磁势不会改变齿部磁链随电流线性变化的关系。但随着励磁电流逐渐增大短磁路励磁模式下的磁链明显大于长磁路励磁模式,并且差距不断增大。因为随着励磁电流增大,磁场逐渐饱和,由于长磁路励磁模式磁路长度远远大于短磁路励磁,轭部具有更大的磁势,此时长磁路励磁模式下的相磁链小于短磁路励磁模式。

图2 两相励磁模式下的磁场分布图

图3 不同励磁模式下磁链曲线簇

1.3 径向力分析

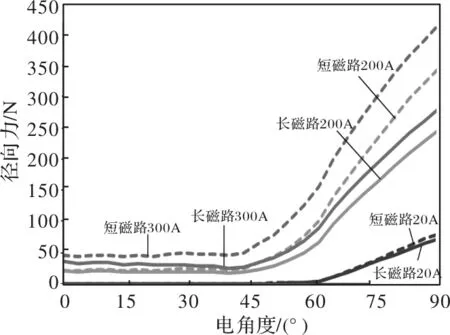

由图3可知,当电流为20A时,相磁链随电流线性变化,并且大小不受长短磁路影响。当电流足够大时,相磁链在短磁路励磁模式下明显较大。通过对四相8/6结构SR电机分别在短磁路励磁模式和长磁路励磁模式进行有限元仿真,获得两相励磁模式区间内A相径向力变化曲线如图4所示。图4为A相在20A、200A、300A时长短磁路励磁模式下径向力随电角度变化曲线。以A相定子齿对齐转子槽为电角度0°,下文保持一致。

图4 A相在不同励磁模式下不同电流激励时的径向力特性

由图4可知,随着两相励磁导通时间增加,励磁电流为20A时,由于磁场未饱和,磁链大小不受长短磁路励磁模式影响,因此径向力大小一样。当励磁电流增大到200A、300A时,由于磁场饱和,轭部磁势受磁路长短影响,长磁路励磁模式下相磁链小,径向力较小,短磁路励磁模式下相磁链大,径向力较大。由此得到结论,在小电流激励下,磁路不饱和使得磁路长短不影响磁链。在大电流激励下, 磁路饱和使得长磁路励磁模式轭部存在更大的磁势,相磁链小于短磁路励磁模式,径向力小于短磁路励磁模式。由于四相8/6结构SR电机任意两相励磁只保持90°电角度,长短磁路励磁模式可能产生切换,所以图4仅对比0°到90°电角度内的径向力特性。

2 径向力仿真

本文以一台四相8/6结构开关磁阻电机为例,建立两种不同绕组连接方式NNNNSSSS和NSNSSNSN的仿真模型。

2.1 小电流励磁下径向力特征

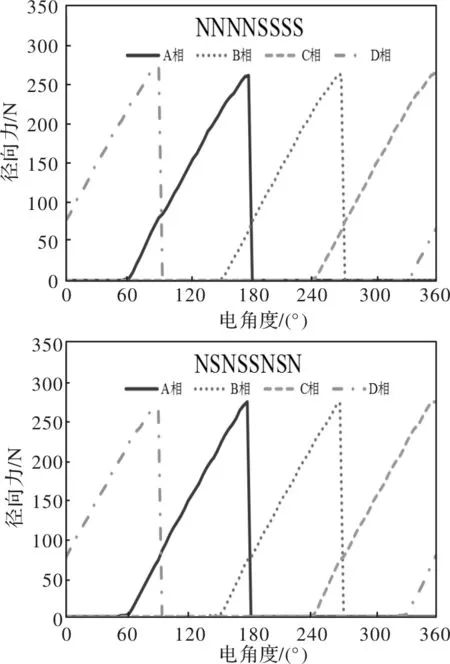

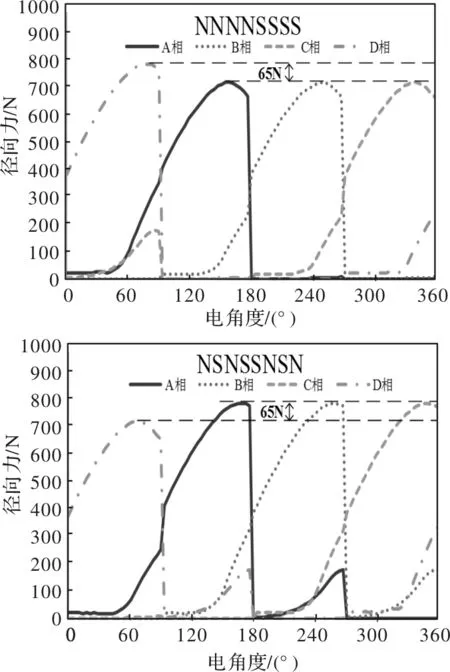

给定转速500r/min,励磁电流为20A,各相半周期导通宽度,得到定子磁极排列分别为NNNNSSSS和NSNSSNSN两种绕组连接方式下四相径向力曲线如图5所示。

图5 20A下不同绕组连接方式四相径向力曲线

NNNNSSSS绕组连接方式下D相径向力峰值略大于其他三相,B和C相都是长磁路励磁模式,相磁链较小,径向力较小。A相前半导通区间为短磁路励磁模式,后半导通区间为长磁路励磁模式,由于径向力峰值由最大磁链决定,而磁链最终大小取决于后半导通区间的励磁模式,所以A相磁链和径向力峰值与B、C相几乎一样,对于D相而言,前半导通区间为长磁路励磁模式,后半导通区间为短磁路励磁模式,所以D相磁链和径向力比其余相大。但由于电流激励为20A,磁场未饱和,所以长短磁路励磁模式带来的影响比较小。NSNSSNSN绕组连接方式下D相径向力小于其余三相,因为B、C相和A相后半导通区域为短磁路励磁模式,D相后半导通区间为长磁路励磁模式。

2.2 大电流励磁下径向力特征

给定转速500r/min,将励磁电流改变为200A,得到定子磁极排列分别为NNNNSSSS和NSNSSNSN两种绕组连接方式下四相径向力曲线如图6所示。由于磁路饱和,轭部磁势受长短磁路励磁模式影响明显。NNNNSSSS绕组连接方式下D相由于是短磁路励磁模式所以径向力大于其余三相,NSNSSNSN绕组连接方式下D相由于是长磁路励磁模式所以径向力小于其余三相。所以从径向力的角度考虑,NNNNSSSS的绕组连接方式各相平均径向力较小,是更有利于减小SR电机振动的绕组连接方式。

图6 200A下不同绕组连接方式四相径向力曲线

3 振动响应的有限元验证

径向力作为结构振动的激励源,对结构振动大小产生直接影响。而对SR电机振动的分析首先需要进行电机模态分析。

3.1 模态分析

SR电机的电磁振动与定子的振动特性密切相关。已有研究表明[16],定、转子之间的径向磁吸力所致的定子椭圆变形是激发定子振动的主要来源,并且当径向力谐波频率与定转子固有频率接近或一致时引起共振,产生强烈的振动噪声。

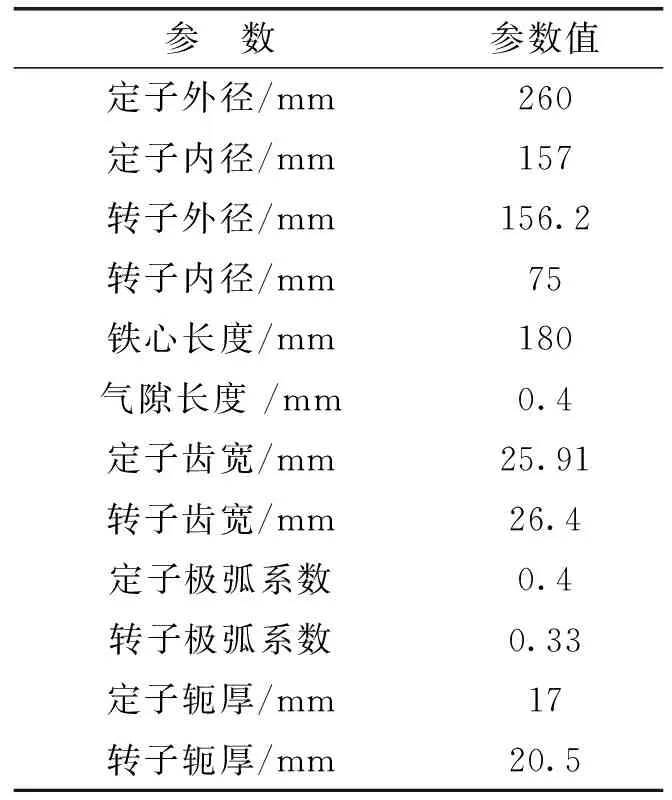

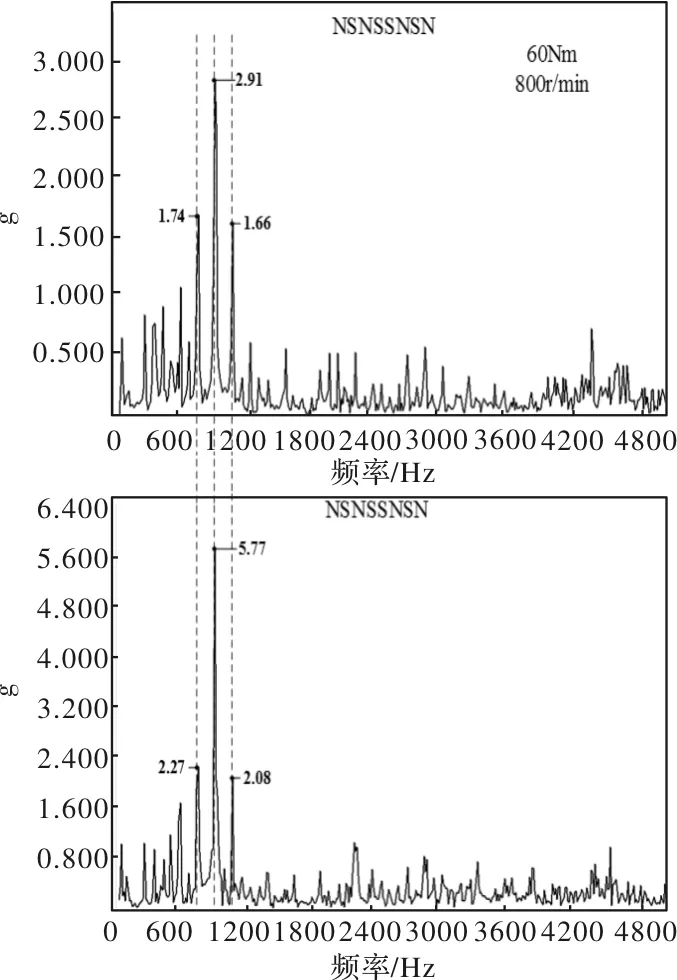

本文通过有限元软件计算SR电机定子振动模态及振动特性。本文进行研究的四相8/6结构SR电机的结构参数如表1所示。图7为该SR样机应用ANSYS软件进行模态分析的结构。

表1 四相8/6结构SR电机样机参数

图7为SR样机定子在0到5000Hz内的模态,包括以一阶模态647.52Hz和647.66Hz为例的对称和反对称模态共六阶和非标准模态2713.8Hz等。当径向力频率接近或与这些模态对应固有频率一致时,定子会产生剧烈振动。

图7 样机定子有限元分析获得模态及固有频率

3.2 斩波电流控制下振动加速度响应

SR电机的控制方式通常根据转速分为两部分:在低转速下实行直接位置控制,给定斩波限得到近似方波电流;在高速阶段实行角度位置控制,得到脉冲电流波形。设定电机转速500r/min,给定电流斩波限为80A,不同绕组连接方式下的各相径向力作为SR电机振动的激励源进行振动有限元仿真。得到定子表面振动加速度响应如图8所示,振动加速度大小以重力加速度g(m/s2)为单位。结合模态分析结果,图8中主要的振动频率为650Hz的一阶共振频率和4150Hz的五阶共振频率附近。一阶共振频率下NNNNSSSS和NSNSSNSN绕组连接方式下振动加速度分别为2.55g和2.63g;五阶共振频率下NNNNSSSS和NSNSSNSN绕组连接方式下振动加速度分别为1.31g和5.97g。由图8可知,在低速给定电流斩波限的直接位置控制下NNNNSSSS的绕组连接方式更有利于减小SR电机振动。

图8 500r/min不同绕组连接方式振动加速度仿真结果

3.3 脉冲电流控制下振动加速度响应

给定电机转速800r/min,各相径向力作为SR电机振动的激励源进行振动有限元仿真。不同绕组连接方式下SR电机定子表面振动加速度响应如图10所示。电机给定转速为800r/min,输出平均转矩80N。同样图10中主要的振动频率为650Hz的一阶共振频率和4150Hz的五阶共振频率附近。一阶共振频率下NNNNSSSS和NSNSSNSN绕组连接方式下振动加速度分别为0.75g和0.83g;五阶共振频率下NNNNSSSS和NSNSSNSN绕组连接方式下振动加速度分别为0.41g和1.93g。NNNNSSSS绕组连接方式下的振动明显小于NSNSSNSN。由图9可知,在高速角度位置脉冲电流控制下NNNNSSSS的绕组连接方式更有利于减小SR电机振动。

图9 800r/min不同绕组连接方式振动加速度仿真结果

4 实验验证

本文通过对四相8/6 SR电机进行振动测试验证理论和仿真结论。实验平台包括一台9kW四相8/6开关磁阻电机,SR电机控制器,Magtrol测功平台,示波器,上位机,振动加速度传感器,数据采集分析仪和数据采集分析软件如图10所示。振动加速度传感器磁性连接在机壳表面通过数据采集分析仪在数据采集分析软件中对振动加速度数据进行处理和分析。本文分别在500r/min的斩波控制模式下和800r/min的脉冲电流控制模式下对NNNNSSSS和NSNSSNSN两种不同绕组连接方式进行对比实验。

图10 SR电机振动测试平台

500r/min时,两种绕组连接方式下输出转矩约为60Nm。数据采集分析软件中得到的振动加速度响应频谱如图11所示。图11纵坐标单位为g即m/s2。对比两种绕组连接方式下几个振动较大的频率:550Hz下NNNNSSSS和NSNSSNSN绕组连接方式下分别为0.58g和1.30g;650Hz下NNNNSSSS和NSNSSNSN绕组连接方式下分别为1.64g和2.07g;950Hz下NNNNSSSS和NSNSSNSN绕组连接方式下分别为0.99g和1.54g;4500Hz下NNNNSSSS和NSNSSNSN绕组连接方式下分别为0.38g和1.09g。在低速斩波电流控制下NNNNSSSS绕组连接方式下的振动明显小于NSNSSNSN,与仿真结果一致。

图11 500r/min时两种绕组连接方式下振动加速度响应

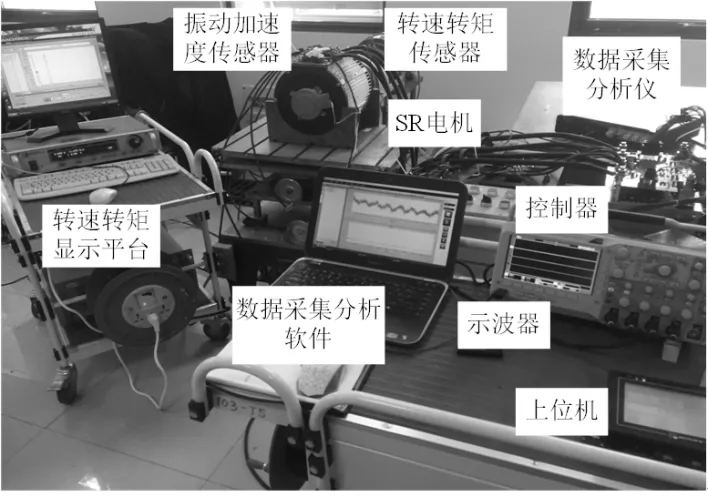

图12 800r/min两种绕组连接方式下振动加速度响应

800r/min时,两种绕组连接方式下输出转矩约为60Nm。数据采集分析软件中得到的振动加速度响应频谱如图12所示。对比两种绕组连接方式下几个振动较大的频率:725Hz下NNNNSSSS和NSNSSNSN绕组连接方式下分别为1.74g和2.27g;875Hz下NNNNSSSS和NSNSSNSN绕组连接方式下分别为2.91g和5.77g;1037.5Hz下NNNNSSSS和NSNSSNSN绕组连接方式下分别为1.66g和2.08g。在高速脉冲电流控制下NNNNSSSS绕组连接方式下的振动小于NSNSSNSN,与仿真结果一致。

由于台架安装以及转子偏心等原因SR电机在实验时振动谐波远比仿真丰富。同时机壳的存在,一方面能够有效的抑制径向力波的传递,其中对高频径向力波的抑制效果更明显,所以实验振动频谱中的高频振动不明显;另一方面改变了电机的固有模态。综上所述,实验结果表明NNNNSSSS是更有利于减少SR电机振动的绕组连接方式。

5 结 论

本文建立磁链与径向力关系,通过对两相励磁时长磁路与短磁路励磁模式下磁链存在的差异进行分析,得到径向力差异。对比小电流和大电流下常用两种绕组连接方式NNNNSSSS和NSNSSNSN径向力差异,结合磁路长短的影响和互感影响得到NNNNSSSS绕组连接方式下各相平均径向力最小的结论。通过对定子的模态分析以及有限元振动仿真,发现无论在低速斩波电流控制还是高速脉冲电流控制下NNNNSSSS的绕组连接方式相比于NSNSSNSN振动加速度较小。最后本文通过振动试验,分别对比低高速在相同负载下NNNNSSSS和NSNSSNSN振动加速度响应,验证了NNNNSSSS是更有利于减小开关磁阻电机振动噪声的绕组连接方式的结论。