铝含量和含氟有机化合物对丁羟推进剂燃烧性能的影响

2020-03-26郭延佩李永辉李建民杨荣杰

郭延佩,李永辉,李建民,杨荣杰

(北京理工大学材料学院,北京 100081)

引 言

铝粉具有高密度、高燃烧热、低氧耗和低成本等优点,已成为复合固体推进剂中应用广泛的高能燃料之一[1-2],可显著提高推进剂的燃烧温度和比冲,且在推进剂中燃烧形成的氧化铝可有效改善固体火箭发动机的不稳定燃烧[3-5]。但在实际应用中,铝粉的用量很难达到理论最佳水平,原因在于铝在燃烧过程中会发生团聚,燃烧效率明显降低,生成的大量残渣还会造成发动机出现二相流损失、绝热层烧蚀加剧等现象,使推进剂实际比冲下降[6]。

为解决铝粉在燃烧表面的团聚问题,国内外学者做了大量的研究。Yetter[7]认为,纳米铝粉有着更短的燃烧时间,这有利于热量向燃面的反馈,且较低的点火温度缩短了其在燃面的停留时间,降低了铝粒子团聚的概率;但纳米铝粉的高比表面积使得推进剂的工艺性能和力学性能变得很差,从而限制了它的应用;Sippel等[8]认为低密度聚乙烯(LDPE)在高温下降解,产生的大量气体可使熔融铝颗粒破裂,因此将Al/LDPE复合材料引入推进剂中,得到的燃烧产物中团聚颗粒的尺寸有所减小;Sippel等[9]又进一步制备了机械活化的Al-PTFE(聚四氟乙烯)复合材料,对其进行差示扫描量热(DSC)分析,结果表明在440℃和510℃有明显的放热峰,说明活化后的铝粉发生了提前点火。同时将活化的Al-PTFE复合材料添加到推进剂中,发现Al-PTFE能起到更好的抑制铝团聚的作用,燃烧产物中团聚物颗粒的尺寸大幅度降低;Zhen等[10]将三氟辛酸铁(Fe(PFO)3)引入HTPB/AP(高氯酸铵)/Al推进剂体系中,发现三氟辛酸铁(Fe(PFO)3)不仅可以提高推进剂的燃速,使3MPa下的燃速提高27.7%,还能抑制铝的团聚,提高铝的燃烧效率。

通常高铝含量HTPB推进剂中铝粉的质量分数能达到18%,而有关更高铝粉含量下HTPB推进剂的能量、燃烧性能等还鲜有报道。本研究制备了铝粉质量分数为16%~22%的HTPB/AP/RDX/Al推进剂,并分别加入含氟有机物OF作为对照,以探究铝含量和OF对HTPB推进剂能量和燃烧性能的影响,分析OF促进铝粉燃烧的机理。

1 实 验

1.1 样品及仪器

高氯酸铵(AP,由粒径分别为110~125μm和5~10μm的AP级配而成),黑索今(RDX,粒径130~140μm),铝粉(纯度99%,粒径4~6μm),西安北方惠安化学工业有限公司。

PARR 6200氧弹量热仪,美国PARR Instruments公司;Mastersizer 2000激光粒度仪,英国马尔文仪器有限公司; MIniFlex600台式X射线衍射仪(XRD),日本理学公司; PHI QUANTERA-II SXM元素分析仪,日本Ulvac-Phi公司。

1.2 推进剂样品制备

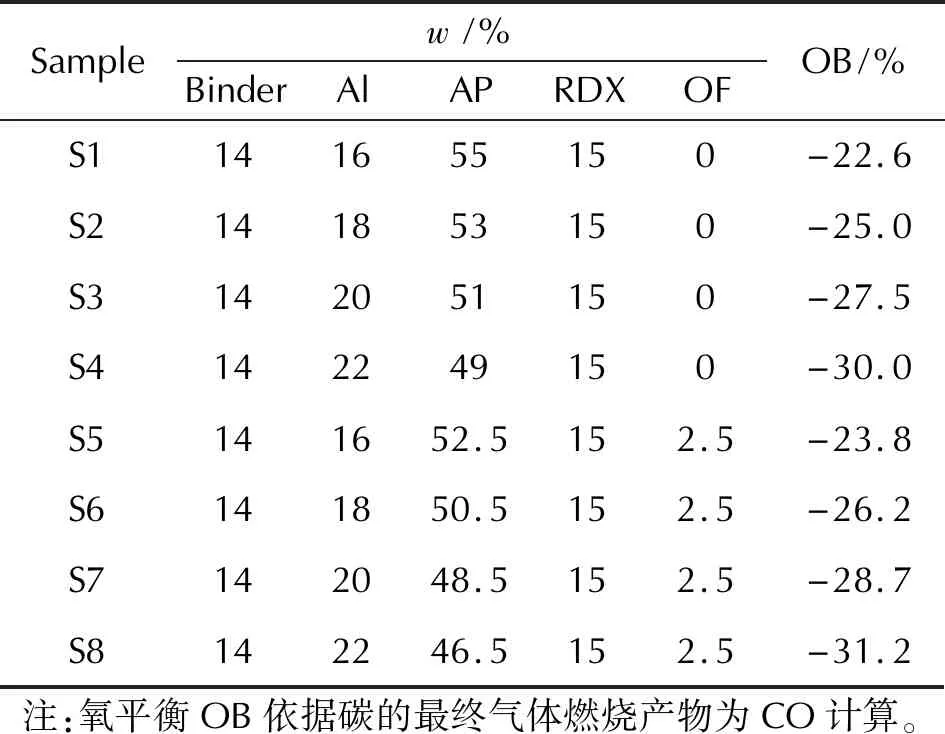

依照表1制备了4种铝含量的HTPB推进剂,记为S1~S4,其中HTPB黏合剂的羟值0.75mmol/g;使用自制的含氟有机物OF(氟含量68%,纯度99%)等量替代AP,并保持AP级配配比不变,制得4种HTPB推进剂,分别记为S5~S8。采用捏合机混合、真空浇注和恒温固化工艺制备推进剂,固化条件为恒温烘箱50℃固化7d,得到密实且具有弹性的推进剂样品。

表1 HTPB推进剂样品配方

1.3 实验装置及测试方法

使用氧弹量热仪测定推进剂在氩气氛围下(3MPa)的爆热;分别使用激光粒度仪和X射线衍射仪对凝聚相燃烧产物进行粒度及物相分析;以C1s的结合能为284.5eV作为参考值,采用元素分析仪对其进行元素分析。

根据燃烧产物中残余的铝与饱和KOH溶液反应生成的氢气含量计算出残留的铝含量(实验装置如图1所示),计算公式如下:

2KOH+2Al+2H2O=2KAlO2+3H2

(1)

pV=nRT

(2)

式中:p为压强;V为产生氢气的体积;n为产生氢气的物质的量;R为8.314J/(mol·K);T为温度。

定义残留铝的比率等于凝聚相燃烧产物中残留铝与推进剂样品中铝的质量比。

图1 铝含量测定装置示意图Fig.1 Schematic diagram of the apparatus for measuring Al contents

利用线扫描摄像燃速测定系统测定推进剂样品在不同压力下的燃速(样条尺寸为4mm×4mm×20mm),并采用维也里燃速公式r=bpn计算燃速压强指数[11-12]。采用高速摄像机和自主建立的实验装置(如图2所示)研究常压下固体推进剂的动态燃烧表面。高速摄像机配备有Nikon AF Zoom-Nikkor微距镜头和长焦镜头。高速摄像机固定在可调工作台上,便于调整焦距。采用石英玻璃材质的小型透明燃烧器,固定在位置可滑动调节的支架上;燃烧器连接有保护气源(N2),在燃烧条件下及时排出燃烧产物,以免影响拍摄图像的清晰度。高速摄像机位置固定和焦距调准后,用一个标尺标定放大倍率。拍摄燃烧表面时,推进剂药条尺寸为:厚度2mm,宽5mm,长26mm,镜头由微距镜头和长焦镜头对接,摄像机拍摄速率为4500pps,曝光时间约为50μs。点火位置为药条长度方向的一端,开启保护气源,利用电子点火器将推进剂样品引燃,进行高速拍摄。

图2 推进剂燃烧表面显微高速摄影拍摄装置示意图Fig.2 The working diagram of microscopic high-speed photography for propellant combustion surface

2 结果与讨论

2.1 能量性能

表2为HTPB推进剂的实测爆热。

表2 铝含量和OF对HTPB推进剂实测爆热的影响

由表2可知,无论是否含有OF促进剂,推进剂的实测爆热均在铝粉质量分数为22%时取得最小值,在20%时取得最大值,这可能是由于在铝含量为20%时,配方的氧平衡适中,氧化剂AP和RDX更能充分发挥其作用,更多的铝参与气相反应,且团聚现象并不特别严重。而当铝粉质量分数增至22%时,氧平衡下降严重,气相燃烧产物中氧化物的浓度随之降低,大量的铝不能充分反应,在燃烧表面发生团聚,导致爆热值明显降低。当铝的质量分数由20%提高至22%时,空白配方推进剂的实测爆热降低了5.4%,对比配方推进剂的实测爆热降低了2.9%。

铝燃烧促进剂OF是非含能的,OF替代质量分数为2.5%的AP时,爆热降低,在铝质量分数20%时爆热降低3%。值得注意的是,在铝质量分数为22%时,含OF推进剂的爆热与不含OF推进剂的爆热基本相同,意味着在此铝含量下,非含能的OF降低爆热的作用就不重要了。

2.2 凝聚相燃烧产物

凝聚相燃烧产物的元素组成以及粒度分布等特性与含铝推进剂的燃烧过程息息相关,是研究含铝推进剂燃烧性能以及铝粉燃烧机理的重要参数[3]。收集凝聚相燃烧产物的方法有燃烧室药条法、密闭弹燃烧法和密闭容器法等[13]。本实验采用类似密闭弹燃烧的方法,将同等质量的推进剂放入燃烧室进行完全燃烧,收集在氮气氛围下(3MPa)的凝聚相燃烧产物。

2.2.1 残留铝含量

凝聚相燃烧产物中残留铝的生成率随着推进剂中铝含量的增加而逐渐增加,尤其是当推进剂中的铝粉质量分数达到22%时,空白配方中残留铝的质量分数达到6.52%,这表明铝的燃烧效率大大降低,更多的铝未参与反应,从而使推进剂的爆热下降。加入OF能够有效提高铝的燃烧效率,使得残留铝的生成率明显减小,当铝粉质量分数为20%时,含氟有机物OF的加入使得残留铝的生成率降低了50%。

2.2.2 粒度分布

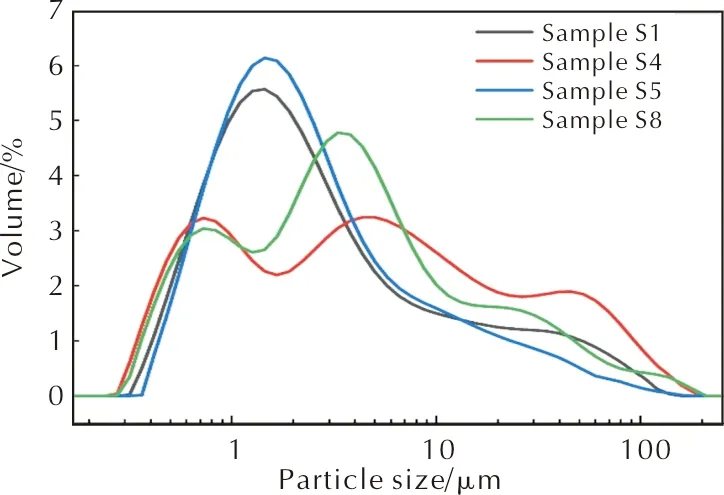

图3给出了铝含量和OF对HTPB推进剂凝聚相燃烧产物粒度分布的影响。

图3 凝聚相燃烧产物的粒度分布Fig.3 Particle size distribution of solid combustion products

当铝粉质量分数为16%时(S1和S5),燃烧产物的粒度呈现双峰分布,主峰集中在0.6~5μm之间,在10~100μm之间也存在微弱的峰。当铝粉质量分数为22%时(S4和S8),燃烧产物的粒度呈现三峰分布,主峰集中在2~10μm之间,在10~100μm之间有较强的峰。这表明铝含量的提高会加剧铝粉在燃烧过程中的团聚,使得大尺寸的凝聚相燃烧产物明显增多。当铝含量相同时,加入OF不会对粒度分布的峰形产生影响,但使得小尺寸(0.6~10μm)燃烧产物峰的强度升高,大尺寸(10~100μm)燃烧产物峰的强度降低,表明OF可有效减少铝粉在燃烧过程中的团聚,从而降低固体产物的粒度。

2.2.3 XPS分析

不同配方推进剂凝聚相燃烧产物的元素分析如图4所示。图中Al2O3①和Al2O3②代表不同晶型的氧化铝。Oxides代表铝的氧化物,包括AlO、Al2O、AlO2等。对于空白配方(S1和S4)而言,凝聚相燃烧产物主要含有不同晶型的氧化铝以及铝的氧化中间产物(AlO、Al2O、AlO2等),而对比配方(S5和S8)的凝聚相燃烧产物中除了含有氧化铝以及铝的氧化中间产物外,还产生了AlF3,AlF3的密度低于Al2O3,因此当铝表面致密的Al2O3薄膜被AlF3取代时,就为内部包覆的铝和外部的氧环境提供了一个更宽的通道,增大了铝和氧环境的接触,从而促进铝的燃烧,提高铝的燃烧效率。此外,通过XPS分析并未发现铝的特征峰,这可能是由于XPS仪器探针的测量深度有限,而铝表面Al2O3或AlF3膜的厚度超过了这一探测深度。

图4 凝聚相燃烧产物的XPS谱图Fig.4 XPS spectra of solid combustion products

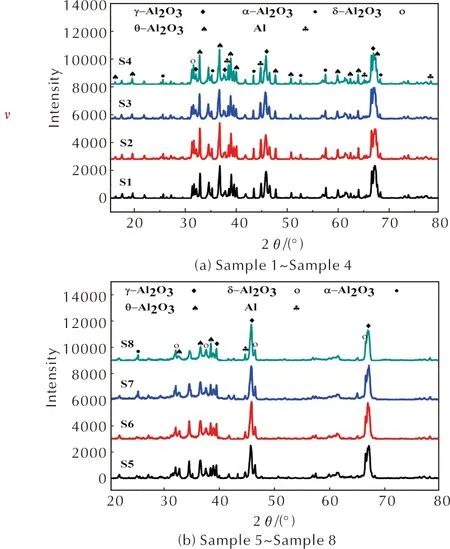

2.2.4 XRD分析

为了得到燃烧产物中氧化铝的晶型,对其进行了XRD分析,结果如图5所示。

燃烧产物中含有铝和不同晶型的氧化铝,包括θ-Al2O3、α-Al2O3、δ-Al2O3以及γ-Al2O3,高的铝含量并未使燃烧产物中Al2O3的种类和含量发生明显的变化,铝对应的峰强度随着推进剂中铝含量的提高有所增加。加入OF后,原本杂乱的衍射峰变得简单,铝对应的峰强度明显变弱,这同样说明OF可促进铝粉的燃烧,降低燃烧产物的残留铝含量;此外,θ-Al2O3和α-Al2O3对应的峰的强度也明显变弱,γ-Al2O3对应的峰强度有所增强。据报道[14-15],相较于其他晶型的氧化铝,γ-Al2O3有着低密度、低结晶性、多孔性等优点,因此,当加入OF后,原本燃烧产物中铝粉表面致密的氧化膜就被破坏,取而代之的是疏松多孔的γ-Al2O3,这也同样为铝和外部的氧环境创造了有利的通道,从而促进铝的燃烧。需要指出,含OF推进剂凝聚相燃烧产物中未能检测到AlF3,可能是因为在推进剂中加入的OF质量分数仅为2.5%,所以反应生成的AlF3含量较低,未能达到仪器的检测精度。

图5 推进剂凝聚相燃烧产物的XRD分析Fig.5 XRD patterns of the solid combustion products

2.3 燃速

铝含量以及OF对推进剂燃速的影响如表3所示,当铝粉质量分数由16%升至22%时推进剂燃速有所下降,这一现象对于高压阶段尤为明显。分析认为:当铝含量提高时,AP含量有所降低,从而降低了氯氧高活性反应物的浓度,导致燃速降低[16];此外,过高的铝含量加剧铝粉的团聚,更多的铝粉未曾参与反应,这不利于燃温的提高,同时也不能使热量及时反馈给燃面,促进燃速降低。OF的加入使推进剂的燃速略微提高,这可能是因为OF促进了铝粉的燃烧。OF是一种含氟有机化合物,其分解产物有很高的反应活性,与铝或Al2O3发生反应生成AlF3,且反应放出大量的热,促进了推进剂凝聚相反应,从而提高燃速。

表3 不同压强下推进剂的燃速和压强指数

由表3可知,高压阶段(9~17MPa)燃速对压强的敏感性显著提高,燃速压强指数约为低压阶段(3~9MPa)的2倍。同时无论在哪个压强段,铝含量的提高均可略微降低燃速对压强的敏感性,而OF对燃速压强指数的影响不大。

2.4 动态燃烧表面

为更好地研究铝粉在HTPB推进剂燃烧表面的燃烧过程,探索铝含量和OF对其燃烧过程的影响,采用显微高速摄影装置对推进剂常压下燃烧表面进行观察,结果见图6。

由图6可知,铝粉在推进剂燃面的燃烧过程包括:当燃面温度达到铝的熔点时首先发生熔融,表面层的粘附使得铝不会立即飞到气相火焰中,相邻的铝颗粒接触后相互联结,随着温度进一步升高,联结的铝颗粒坍缩成球形的团聚体,然后飞入气相火焰中进一步燃烧。从图6可看出,当铝粉质量分数从16%(S1)升至22%(S4)时,铝在燃面停留的时间大大增加,生成的团聚体的尺寸明显增大,当团聚体飞入气相火焰中进一步燃烧时,会有大量的铝不能参与反应,导致铝粉的燃烧效率降低。这源于过高的铝含量使氧平衡降低,熔融表面层对铝粉的粘附力作用更强,熔融铝之间有更多的机会相互联结,且高铝含量下推进剂的燃速较低,铝颗粒受到的推动力较小。

图6 推进剂的动态燃烧表面Fig.6 The dynamic burning surfaces of propellants

当加入OF后,铝在燃面停留的时间有所降低,且相互联结的熔融铝并未坍缩成球形的液滴,而是以“飘絮”状形式飞到气相中,极大地增加了熔融铝与氧环境的接触面积,从而提高铝的燃烧效率。分析认为,首先OF及其分解产物与铝发生反应放出的大量热会增大热流密度,加速铝粉点火;其次,OF分解可产生大量的气体,这些气体同反应生成的AlF3会破坏团聚体的结构,使其破裂,并抑制熔铝粒子的团聚[4, 17];最后,OF可提高推进剂的燃速,这使得熔融的铝粒子受到的气体推动力增大,从而缩短在燃面的停留时间。

3 结 论

(1)HTPB/AP/RDX/Al配方推进剂中铝粉质量分数为20%时实测爆热最高,含氟有机化合物OF的引入使得实测爆热降低,但在铝粉质量分数为22%时,OF对实测爆热影响很小。过高的铝含量不利于推进剂燃速的提升,引入OF会略微提高推进剂的燃速。

(2)推进剂中铝含量的提高会增大熔融铝在燃面的停留时间,加剧熔铝粒子团聚,增大凝聚相燃烧产物的尺寸,降低铝粉的燃烧效率;加入含氟有机物有利于γ-Al2O3和AlF3的生成,降低熔融铝的燃面停留时间,使其以“飘絮”状形式飞到气相中,减弱熔铝粒子团聚,减小凝聚相燃烧产物的尺寸,提高铝粉的燃烧效率。