基于虚拟载荷校准试验的襟翼曲柄测载方法

2020-03-25孟敏蒋献贾天娇

孟敏,蒋献,贾天娇

中国飞行试验研究院 飞机所,西安 710089

飞行载荷测量是验证飞机结构完整性,完成飞机定型必需的试验项目[1]。风洞试验和理论计算不可能完全真实地考虑空中的实际飞行环境和影响因素,其结果是否合理,需要通过真实飞行试验的实测载荷进行验证[2]。基于应变法[3-6]的飞行载荷测量方法为通过地面校准试验构建应变与加载载荷之间的对应关系,即载荷方程[7-8],然后将飞行实测应变代入载荷模型求得飞行载荷[9]。

载荷校准虚拟试验是以CAD/CAE工程软件为工具、计算机硬件为依托,模拟试验加载工况,对试验部件的有限元模型进行加载,计算分析测载部位的结构响应情况,并利用真实载荷校准试验结果对虚拟校准试验模型进行优化迭代,最终实现对真实试验的外推、试验结果的预测以及对载荷校准试验过程模拟演练。在国外,美国曾在YF-12、B-2等飞机上成功应用了载荷校准虚拟试验技术,而在国内,虚拟试验尚限于对小部件的部分研究[10-11]。

某型飞机襟翼风洞试验结果与理论设计值存在一定差异,需要通过飞行试验实测襟翼驱动曲柄载荷,以验证设计、优化设计。活动部件由于尺寸小、受影响因素较多等原因,载荷测量具有一定难度[12-16]。该襟翼驱动曲柄几何外型不规则,具有轴向弯折、截面非对称等特点,载荷测量更加困难。本文基于该襟翼驱动曲柄的运动机理及襟翼操纵机构的传力路径研究,对曲柄进行受力分析,提出曲柄载荷测量方法,并利用虚拟载荷校准试验的手段对本文方法进行验证。

1 曲柄载荷测量方法

本节首先根据襟翼驱动机构运动形式,对曲柄进行受力分析,进而提出曲柄载荷实测的方法。

图1 襟翼操纵机构

1.1 曲柄受力形式分析

襟翼驱动曲柄属于襟翼操纵机构的一部分。该襟翼操纵机构由驱动曲柄、驱动摇臂、滑轮架和滑轨组成,如图1所示。作动器与驱动曲柄上端通过花键相连,控制驱动曲柄转动,曲柄带动驱动摇臂转动,驱动摇臂带动襟翼在滑轨上运动。

驱动曲柄是“L”型弯折连杆,如图2(a)所示。曲柄上端与作动器花键固接,下端与驱动摇臂通过球铰铰接,如图2(b)所示。选取襟翼0°卡位,襟翼驱动机构处于平衡状态时,对驱动曲柄进行受力分析。

图2 襟翼曲柄结构及连接形式

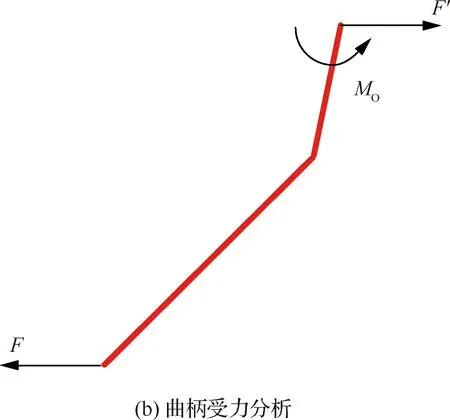

曲柄下端与驱动摇臂通过球铰铰接,受到摇臂的作用力;上端受到花键的固支约束。曲柄的受力模型可简化为如图3(a)所示,其中F是驱动摇臂的作用力,为主动力,上端为固支约束。对曲柄整体进行受力分析,如图3(b)所示,曲柄在主动力F和支反力F′、支反力矩MO的作用下处于平衡状态。

图3 襟翼曲柄受力模型及受力分析

1.2 曲柄载荷测量思路

曲柄飞行载荷实测内容为根部弯矩,即图(b)所示支反力矩MO。由于曲柄上半段的尺寸较小,与作动器花键固接区域(圆形轴区)尺寸相当,根据圣维南原理,上半段处于固支影响区。如果直接在曲柄根部布置弯矩应变电桥,则会在局部效应的作用下出现应变响应非线性的现象,因此不能直接在曲柄根部布置弯矩电桥。如果在远离根部的区域布置弯矩电桥,则测得的弯矩并不是真实的根部弯矩。因此不宜直接测得力矩MO。

进一步分析,力矩MO是由主动力F产生的,即力矩MO等于力F与力臂的乘积。如果能测出F,则根据空间几何关系,即可计算出力矩MO。

为了测量力F,在曲柄下半段选取一个载荷测量剖面,进行受力分析。选取如图4所示的曲柄截面,在力F的作用下,该截面上受到弯矩M、剪力FS和拉力FN的作用。其中剪力FS和拉力FN的合力即是力F。因此只要测出剪力FS和拉力FN,即可计算出力F,进而可计算出根部力矩MO。为了测量剪力FS和拉力FN,可在剖面上布置对相应载荷敏感的应变电桥,再通过载荷校准试验,建立应变电桥响应与载荷之间的关系,即载荷方程。

至此,提出襟翼驱动曲柄根部弯矩的载荷测量方法:首先在曲柄下部选取载荷测量剖面,在剖面选取合适位置加装剪力应变电桥和拉压力应变电桥;通过地面载荷校准试验,建立剪力与拉压力的载荷方程;通过飞行试验,测量剪力与拉压力,进而利用几何关系,计算曲柄根部弯矩。

图4 曲柄截面受力分析

2 验证与分析

为了验证载荷测量方法,采用有限元方法,对曲柄进行虚拟载荷校准试验:首先对曲柄分别施加轴向力与剪力,以建立轴向力与剪力载荷方程;其次对曲柄施加轴向力与剪力的复合载荷,利用应变响应和已建立的载荷方程,计算剪力与轴向力,进而计算曲柄根部的弯矩,与实际加载引起的弯矩对比,验证载荷测量方法的正确性。

2.1 虚拟校准试验

首先建立曲柄的有限元模型,如图5所示。在曲柄下端建立局部坐标系,其中y为下端轴向,z为切向,x满足右手法则。在曲柄上端按照飞机实际情况施加约束,在曲柄下端施加载荷。

图5 曲柄有限元模型

设计载荷工况,对曲柄模型施加载荷工况。载荷工况共3类,分别是轴力工况、剪力工况和复合力工况,如表1~表3所示。其中轴力工况与剪力工况为载荷方程建模工况,复合力工况为验模工况。

表1 曲柄载荷校准轴力工况

表2 曲柄载荷校准剪力工况

表3 曲柄载荷校准复合力工况

2.2 载荷方程初步建立

选取有限元模型节点,提取特定方向的应变响应,建立载荷方程。建立剪力方程时,选取3个节点,分别位于上下端面和腹板,3个点都处于同一个xoz平面,如图6所示。其中上下端面节点位置对称,腹板节点位于中性层上,距离上下端面距离相等。上下端面节点提取y方向主应变,二者相减,作为弯矩电桥响应[17]EM;腹板节点提取y、z方向主应变和面内切应变,计算沿45°方向主应变,作为剪力电桥响应E45°。

分析弯矩电桥响应EM和剪力电桥响应E45°,发现剪力电桥响应相较于弯矩电桥比较小(相差2个数量级),且剪力电桥对于剪力的灵敏度系数[18]相较于弯矩电桥也比较小(相差2个数量级),因此剪力方程只考虑弯矩电桥。建立剪力的载荷方程[19-21]为

FZ=-5.1EM

(1)

建立轴力方程时,选取2个节点,分别位于上下端面对称位置,如图7所示。上下端面节点提取y方向主应变,二者相加,作为拉压电桥响应EP。

图6 剪力方程建模应变选取点

图7 轴力方程建模应变选取点

建立轴力的载荷方程为

FY=-38.5EP

(2)

检验工况中,对曲柄有限元模型施加轴力和剪力的复合载荷。利用应变响应和载荷方程计算剪力和轴向力,与实际施加载荷对比结果如表4所示。

表4 载荷方程验模初步结果

根据表4可以看出,轴向力误差为21%~27.6%,超出可接受范围。经过对数据分析,发现拉压组桥方式不能完全消除剪力的影响,剪力对拉压电桥存在较大的影响。原因有二:一是由于结构非对称,导致的上下端面刚度不一致,所以对称位置的弯矩响应不一致,单纯相加不能消除弯矩响应;二是由于实际组桥位置不完全对称,也会导致拉压电桥响应存在弯矩的贡献。为了解决问题,有2种方案:一是通过有限元计算,找到合适的组桥位置,使得在弯矩的作用下拉压电桥的响应足够小;二是通过修正数据的方式,重新建立载荷方程。本文采用第二种方法,即修正数据,建立修正的载荷方程。

2.3 载荷方程修正

在剪力建模工况中,通过计算得出拉压电桥对剪力的灵敏度系数K=0.004,即单位剪力使拉压电桥产生0.004的应变响应。所以拉压电桥的响应修正为

(3)

所以修正后的拉压力方程为

-(EP-0.004FZ)×38.5

(4)

式中:βP为轴向力载荷方程系数。

利用修正后的方程重新计算复合工况中的拉压力,结果如表5所示。

表5 轴向力载荷方程修正检验结果

根据表5可以看出,修正后的误差为1.3%~2.7%,可以接受。利用载荷方程计算得曲柄根部弯矩MC为具体结果如表6所示。

MC=FYLY+FZLZ

(5)

式中:LY和LZ分别为y和z方向的弯矩力臂。

表6 弯矩载荷方程修正检验结果

根据表6,弯矩的计算误差为0.9%~1.2%,满足载荷测量要求,证明本文方法是正确、有效的。

2.4 结果分析

通过虚拟校准试验发现:① 剪力电桥响应较小,且对剪力载荷的灵敏度系数较小,所以剪力方程建模时无需引入剪力电桥。建议在实际应变改装时,不必加装剪力电桥,或者将剪力电桥只作为参考。② 剪力对拉压力方程的影响明显,表现在拉压电桥对于剪力的灵敏度系数较大。通过引入剪力修正,可以有效提高拉压力方程的精度。

需要指出的是,修正拉压力方程时,用到了剪力的实测结果。用剪力实测结果来修正拉压力方程的前提是,剪力的检验误差相对于拉压力的检验误差非常小。如果剪力的检验误差也比较大,则本文的修正方法就不再适用。这种情况下,可以通过调整应变计加装位置来消除其他载荷的影响。本文不做进一步探讨。

3 结 论

1) 本文基于曲柄的受力分析,提出了曲柄载荷测量方法。通过力的分解解决了轴向弯折的影响,通过应变修正解决了截面非对称的影响。

2) 设计并完成了曲柄的虚拟载荷校准试验,对方法进行了验证,结果证明了本文方法是正确的、有效的,可以用于该型曲柄的飞行载荷测量。本文方法并且对于类似结构(轴向弯折拉杆)的载荷测量也具有一定的参考借鉴意义。

3) 通过虚拟试验发现校准试验设计存在的问题,并解决了问题,对于真实载荷校准试验具有重要指导意义。

4) 本文虚拟试验先行的工作模式对于飞机的载荷校准工作具有一定的启示意义,通过虚拟试验可以优化真实试验方案,提高试验效率和经济性。