动臂式塔式起重机变幅笼头脱落原因分析

2020-03-23马小明

□ 马小明 □ 刘 萃

华南理工大学 机械与汽车工程学院 广州 510640

1 事故情况

动臂式塔式起重机的变幅机构可以实现起重臂仰角在10°~87°间变化[1],从而改变吊钩的幅度,适用于空间狭小的吊装施工现场。动臂式塔式起重机相比其它类型塔式起重机,受风载荷影响更大[2]。因此,对动臂式塔式起重机构件连接处的结构设计、制造安装和使用维护工作应给予足够重视[3-4]。

深圳某工地动臂式塔式起重机于2018年5月二次安装,2018年9月超强台风“山竹”过境后,发生了起重臂坠落事故。调查发现,该动臂式塔式起重机变幅笼头解体脱落,使相连的臂架失去约束,绕臂端回转坠落。事发时起重臂仰角约为48°,处于空载状态。由于周边场地复杂,事故后在现场未找到滑轮轴。

2 工作原理分析

变幅笼头处滑轮组与塔顶上滑轮组通过变幅钢丝绳组合成动定滑轮组,连接梁通过两条拉索与起重臂尖相连,从而以较小的力驱动变幅动作。起重臂的角度变化通过卷绕或释放钢丝绳实现。变幅笼头结构如图1所示,主要由前端连接梁和后端滑轮系统等组件通过销轴相连。滑轮轴上承载轴承、滑轮等部件,变幅笼头整体为对称结构。

▲图1 变幅笼头结构

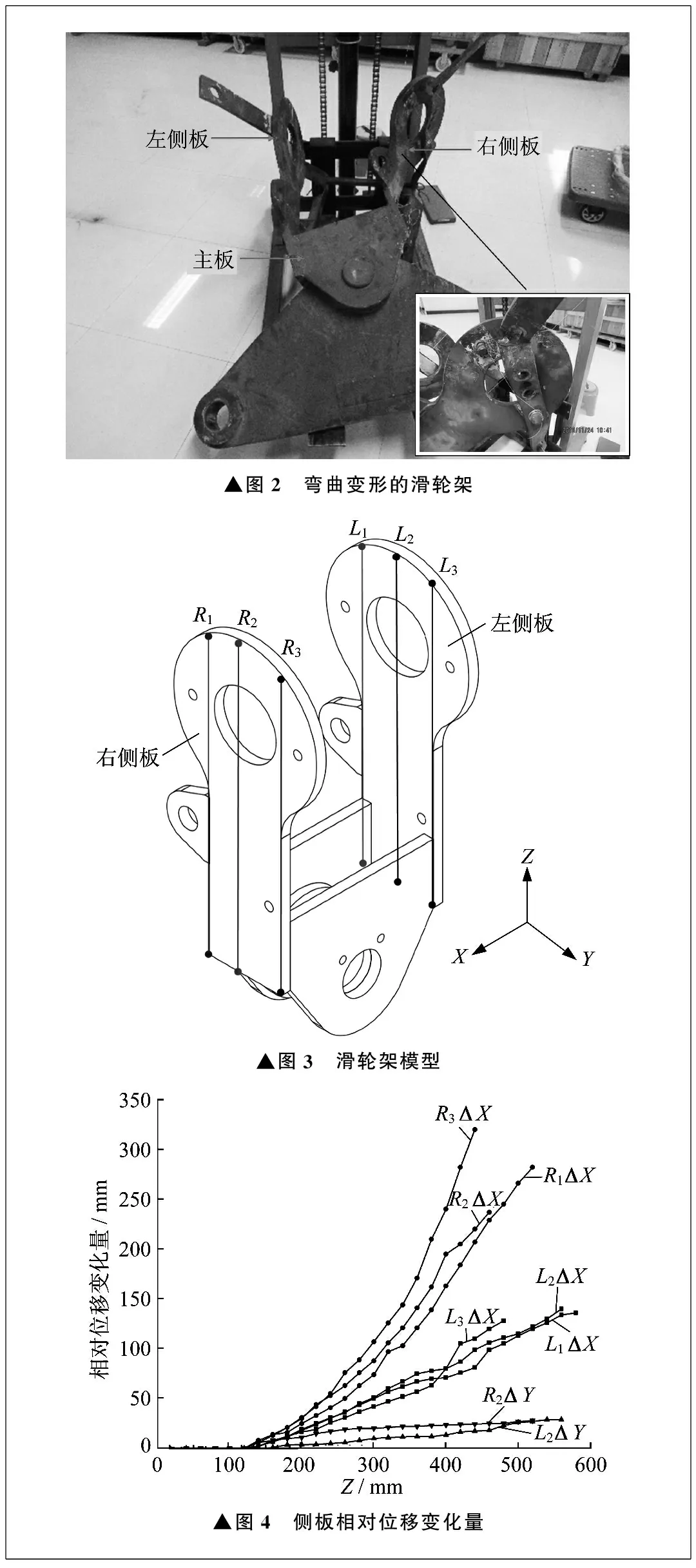

弯曲变形的滑轮架如图2所示。滑轮架上对称的左右侧板存在明显的弯曲变形,右侧板较左侧板弯曲变形更大。右侧挡杆弯折,用于连接右侧板与右侧挡杆的一根固定螺栓已折断,且折断后的螺栓仍留在螺栓孔内,对应的右侧挡杆上的螺栓孔部分被剪断。

▲图2 弯曲变形的滑轮架▲图3 滑轮架模型▲图4 侧板相对位移变化量

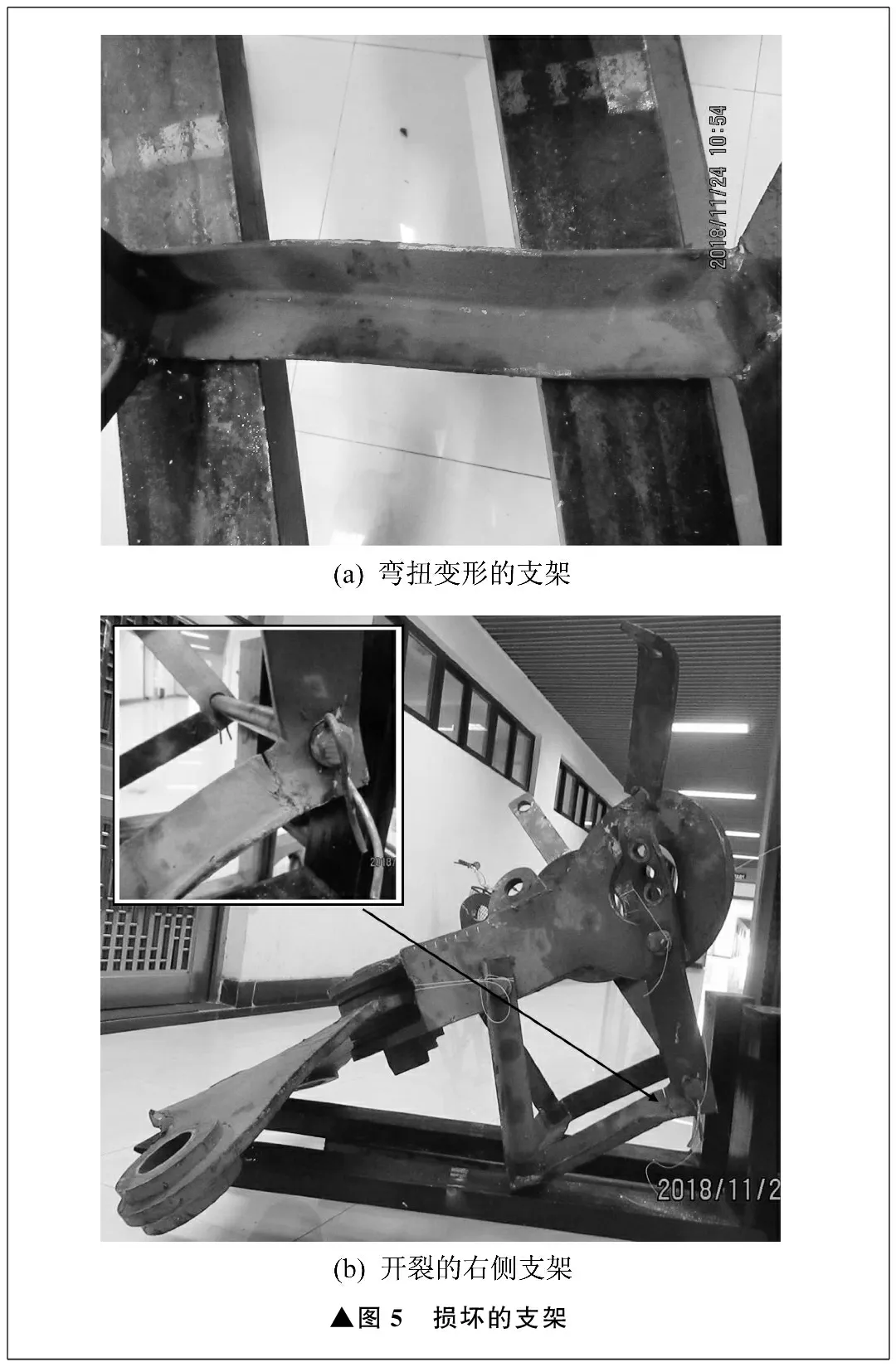

滑轮架模型如图3所示。左右侧板位于YZ平面,沿Z轴方向每隔20 mm取点进行相对位移测量。两侧板测量点沿X轴、Y轴方向的相对位移变化量如图4所示,ΔX为X轴方向相对位移变化量;ΔY为Y轴方向相对位移变化量。

▲图5 损坏的支架

在X轴方向上,两侧板在Z小于140 mm时无位移变化,即无弯曲变形。Z为140 mm对应吊耳下端。Z大于140 mm时,右侧板位移变化量均明显大于左侧板,最大值为320 mm,对应Z为440 mm。

在Y轴方向上,两侧板位移变化接近且较小,最大值为29 mm,对应Z为540 mm。

两侧板主要沿X轴方向,即变幅平面的垂直方向发生弯曲变形,有大位移变化和扭转,右侧板变形程度比左侧板大。

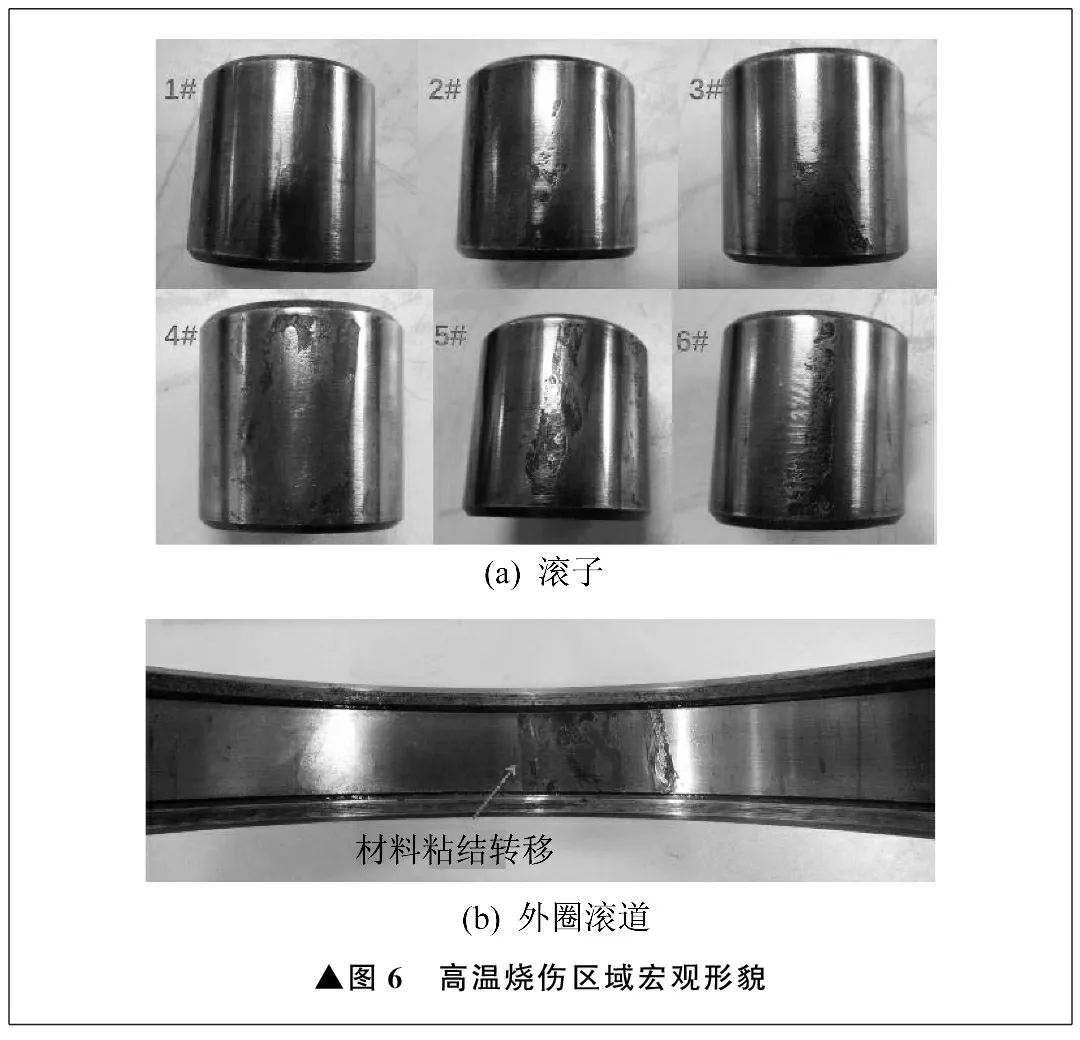

损坏的支架如图5所示。由现场情况可见,支架存在多处明显的弯扭变形。支架垂直拐角过渡处为挡杆受力薄弱部位,右侧因弯曲存在明显开裂。滑轮轴上装配构件在现场散落,与滑轮轴配合的滑轮架两侧板变形严重,说明变幅笼头解体与滑轮轴的脱落密切相关。

▲图6 高温烧伤区域宏观形貌

3 痕迹分析

3.1 轴承痕迹

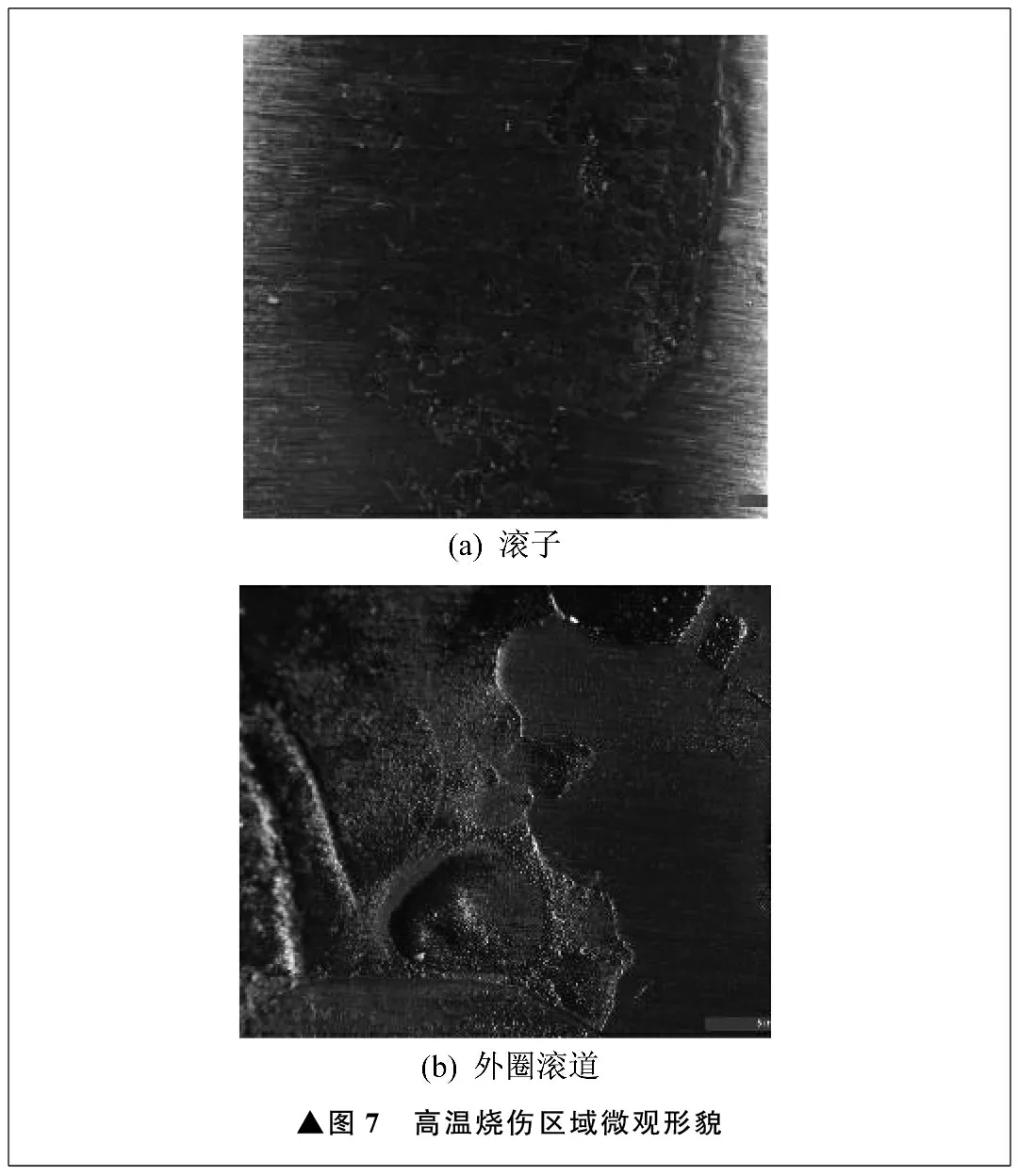

变幅笼头的两个滑轮坠落在不同位置,轴承仍与滑轮保持配合。圆柱滚子轴承型号为NJ226,轴承外圈随滑轮旋转,内圈固定在滑轮轴上,轴承承受较大的径向载荷。滚子和外圈滚道高温烧伤区域的宏观形貌如图6所示。滚子烧伤区域呈深黑色,无金属光泽,沿滚动方向呈带状分布。滚子烧伤程度不一,1号至3号滚子烧伤位置接近端面,4号至6号滚子烧伤位置沿轴向呈带状分布。除1号滚子外均出现大小不一的剥蚀坑,有明显凹坑和材料剥落痕迹。6号滚子伤痕端部呈火花状,属于打滑蹭伤的形貌特征[5]。外圈滚道局部存在烧伤痕迹和带状覆盖物,与滚子接触表面痕迹一致,表明两者发生了材料粘结转移。

滚子和外圈滚道高温烧伤区域的微观形貌如图7所示。滚子烧伤区域存在蜂窝状剥落坑和麻点,坑内分布淡黄色颗粒物,非烧伤区域可见细小划痕与凹坑。外圈滚道烧伤区域可见局部材料粘结,以层状覆盖在表面,覆盖层凹凸不平。

经测量,轴承尺寸符合GB/T 283—2007《滚动轴承 圆柱滚子轴承 外形尺寸》[6]要求,两侧滚子直径平均值接近,磨损程度相近。轴承的烧伤情况表明,轴承在运行过程中存在剧烈滑动等异常工况,由于滑轮侧翻,瞬时产生的压力使轴承表面发生高温氧化,从而呈现烧伤特征。

3.2 磨损痕迹

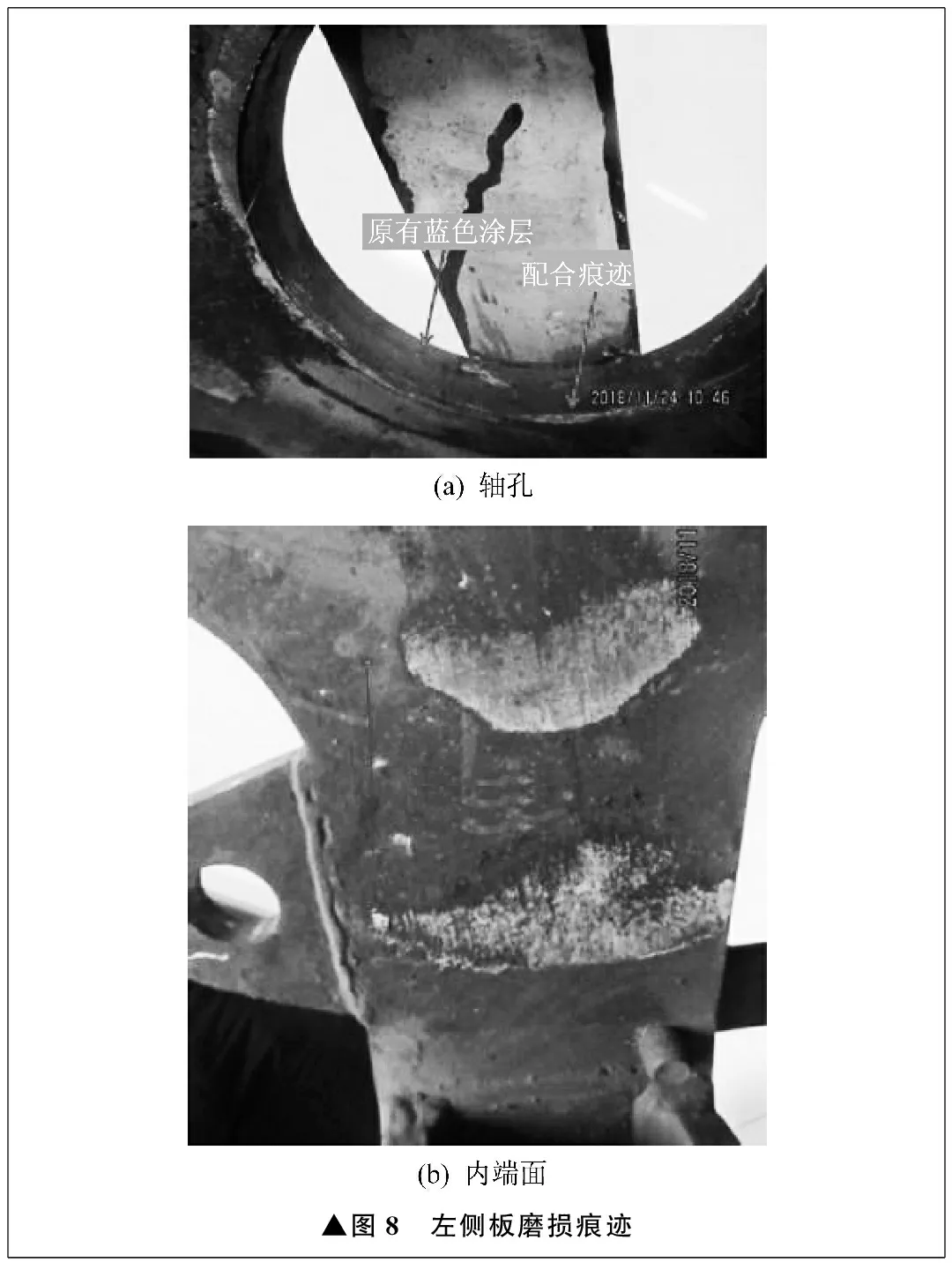

磨损痕迹主要集中在滑轮轴与左侧板孔间和滑轮与滑轮架间,左侧板磨损痕迹如图8所示。左侧板轴孔内端面靠外侧暴露出滑轮架的原始蓝色涂层,宽度为12 mm,右侧板轴孔内表面无该特殊痕迹。侧板实际厚度为20 mm,而配合痕迹仅有8 mm,存在滑轮轴与轴孔配合尺寸不足的问题。

变幅笼头滑轮质量达到73 kg,在快速脱落的过程中,滑轮表面的黄色涂层在滑轮架上形成了明显的磨损痕迹。左侧板内端面轴孔下方位置对应滑轮外边缘底端,存在两处平行的摩擦痕迹,沿轴向自底端指向轴孔。

这一痕迹表明,滑轮脱离时向右侧板倾斜,左侧滑轮外缘底部与左侧板率先发生接触和摩擦。

▲图7 高温烧伤区域微观形貌

4 事故原因确认

发生事故前,深圳遭受超强台风袭击。根据深圳气象局相关数据和文献,最大风速达52.7 m/s,风速超过设计风速,且持续时间达20 h[7]。动臂式塔式起重机非工作状态下最大设计风速为42 m/s,设计风压为1 102 Pa。动臂式塔式起重机属于风敏感结构[8],超出设计级别的风载荷会造成动臂式塔式起重机结构变形,反复振动,连接螺栓自松弛等[9]。

滑轮轴的防脱设计采用单边螺栓固定和双边轴端挡板支承的方式,单边螺栓设计使用普通螺栓,未能满足GB/T 5031—2019《塔式起重机》中销轴要有可靠轴向定位的要求[10]。

当侧板固定侧螺栓紧固失效时,动臂式塔式起重机的工作载荷与非工作载荷对塔身造成晃动、振动,均可能导致销轴发生轴向偏移,进而导致与之紧密配合的滑轮因间隙与滑轮轴产生角度偏移,产生的附加轴向力引起滑轮架侧板弯曲变形。

滑轮轴防脱落装置通过单边螺栓固定实现。按原设计方案,防脱螺栓固定在左侧板,而实物在右侧板,防脱螺栓位置与设计不符。

当滑轮轴被防脱螺栓锁死后,考虑滑轮轴两端倒角,与固定右侧板轴孔设计配合长度应为17±1 mm,与非固定左侧板轴孔设计配合长度应为17 mm,轴孔配合总长度为34 mm。非固定左侧板轴孔测量压痕长度为8 mm,即滑轮轴与轴孔的实际配合长度仅为26 mm。配合痕迹与轴孔表面界限清晰,表明滑轮架两侧板弯曲变形长期存在,两侧板间轴向间距大。两侧滑轮轴端挡板虽然可以防止轴从轴孔脱出,但是不能避免轴从两侧板内间隙脱落。一旦固定侧板防脱螺栓失效,在轴支承不足的情况下,滑轮轴掉落的风险比较高。

▲图8 左侧板磨损痕迹

5 结束语

综合以上分析,滑轮轴脱落是变幅笼头系统解体脱落的直接原因。防脱螺栓在长期使用中紧固作用失效,滑轮轴发生轴向偏移,轴上构件配合间隙增大,附加轴向力使滑轮架两侧板弯曲变形,导致轴孔配合长度不足的滑轮轴从两侧板间脱落,笼头系统解体脱落,起重臂坠落。

由于变幅笼头前后端均为柔性绳索连接,悬空高度比起重臂高,日常巡检宏观检查难以实施,加之日常维修保养与台风复工检查中未能有效发现变幅笼头异常状态,造成了事故发生。从安全管理实际出发,对变幅笼头制定有针对性的维修保养制度,特别要保证滑轮轴端面防脱螺栓的可靠性。动臂式塔式起重机属于多构件连接结构,连接紧固件的可靠性关系到整体安全性,应在动臂式塔式起重机全生命周期内增加对连接件的检查与保养,避免连接件失效事故再次发生。