不同举升角下采煤机摇臂振动特性分析

2020-03-23徐贵旭

□ 徐贵旭

山西铁道职业技术学院 太原 030013

1 分析背景

采煤机截割部工作环境较为恶劣,并且受到来自滚筒的复杂载荷作用,截割部性能的优劣直接影响采煤机的整机稳定性。在采煤机设计研发过程中,了解和掌握截割部动力学特性,对提高采煤机的工作效率和块煤率有重要意义。

为了提高采煤机截割部的结构可靠性,降低系统发生故障的概率,笔者对不同举升角下采煤机摇臂振动特性进行了分析。

2 采煤机截割部结构

滚筒式采煤机截割部结构如图1所示,主要由机身、液压油缸、摇臂、滚筒组成。工作过程中,采煤机机身位置固定,通过液压油缸来调节滚筒的高低,从而实现采煤机对不同采高煤层的切割。采煤机截割部既会受到自身重力的作用,又会受到切割煤层阻力的作用。由于煤层阻力受外部环境影响较大,因此截割部会受到较大的交变载荷作用,冲击载荷作用于液压油缸后,将严重影响调节系统的稳定性和可靠性。

▲图1 滚筒式采煤机截割部结构

3 振动模型

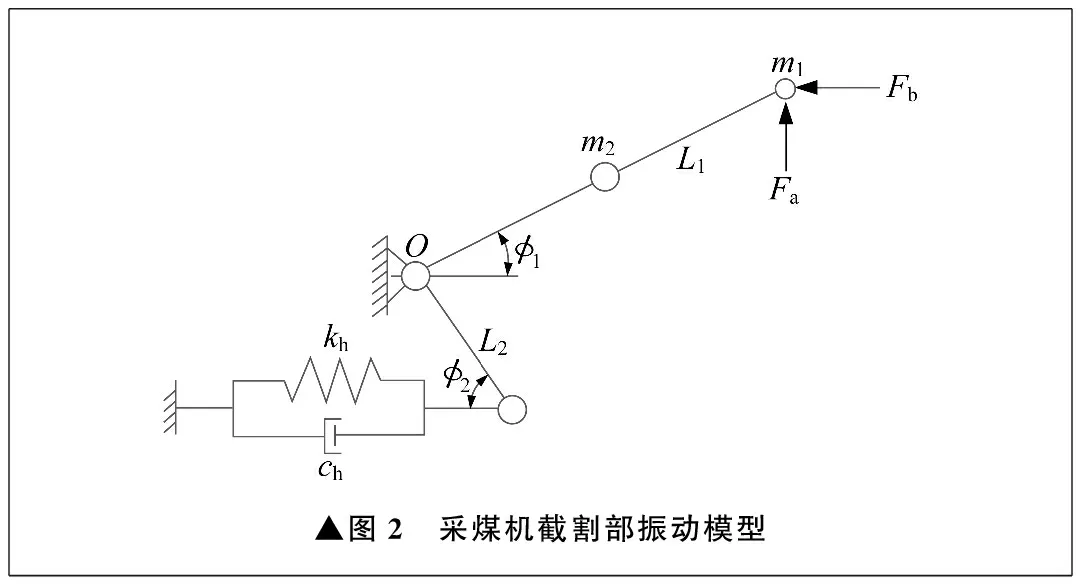

采煤机截割部受力较为复杂,笔者在分析中对其结构进行简化。假设系统只受竖直和水平两个方向的振动,即只考虑液压油缸伸缩方向的振动特性。采煤机在受到外部激励的过程中,其位置始终保持不变。将摇臂与滚筒、机身的连接等效为刚性连接。在上述简化的基础上,建立采煤机截割部的振动模型,如图2所示。

▲图2 采煤机截割部振动模型

图2中,m1为采煤机滚筒的集中质量,m2为采煤机摇臂的集中质量,φ1为摇臂举升角,φ2为小摇臂与液压缸的夹角,L1为摇臂长度,L2为小摇臂长度,kh为液压油缸的等效弹簧刚度,ch为阻尼因数。根据力矩平衡原理,建立系统力学模型[5]:

(1)

式中:J为滚筒和摇臂绕旋转中心O点的转动惯量;θ″为摇臂绕旋转中心O点的旋转角加速度;xh为液压缸沿活塞运动方向的位移;∑MO为旋转中心O点所受外力矩之和。

实际工作过程中,采煤机滚筒由于制造和安装误差会产生旋转偏心力,笔者在计算过程中将此偏心力用周期性水平方向外力Fb和竖直方向外力Fa代替。根据上述简化原理,得到采煤机截割部滚筒水平方向和竖直方向所受的交变载荷[6]:

(2)

式中:Fbmax为滚筒水平方向受力最大值;Famax为滚筒竖直方向受力最大值;t为时间;F0为滚筒水平方向所受平均载荷;F1为滚筒竖直方向所受平均载荷;ωb为滚筒所受外力在水平方向的变化频率;ωa为滚筒所受外力在竖直方向的变化频率;Fp为滚筒偏心力最大值;ω为滚筒旋转角速度,ω=ωb=ωa。

旋转中心O点所受外力矩主要包括激振力矩、采煤机摇臂和滚筒重力产生的力矩,其中,FbL1sinφ1、FaL1cosφ1为激振力矩,(m2gL1cosφ1)/2、m1gL1cosφ1为重力产生的力矩。

由于摇臂绕旋转中心O点转动角θ较小,因此近似认为sinθ等于θ,可得液压缸位移xh为:

xh=L2sinθ=L2θ

(3)

将上述各式代入式(1),整理得到振动方程为:

(Fbmax+Fp+F1)sin(ωt)L1sinφ1+Mc+[Famax+

Fp+F0-(2m1+m2)g/2]sin(ωt)L1cosφ1

(4)

式中:θ′为摇臂绕旋转中心O点的旋转角速度;Mc为截割阻力矩。

4 仿真分析

针对采煤机切割部振动模型,应用Simulink软件工具箱进行动态仿真。各参数具体取值如下:m1为100 kg,m2为600 kg,g为9.8 m/s2,ω为3.07 rad/s,Fa+Fp为20 000 N,F0为40 000 N,Fb+Fp为2 000 N,F1为30 000 N,L1为2.3 mm,L2为0.85 m。通过设置不同的摇臂举升角φ1,研究采煤机摇臂系统的振动特性。

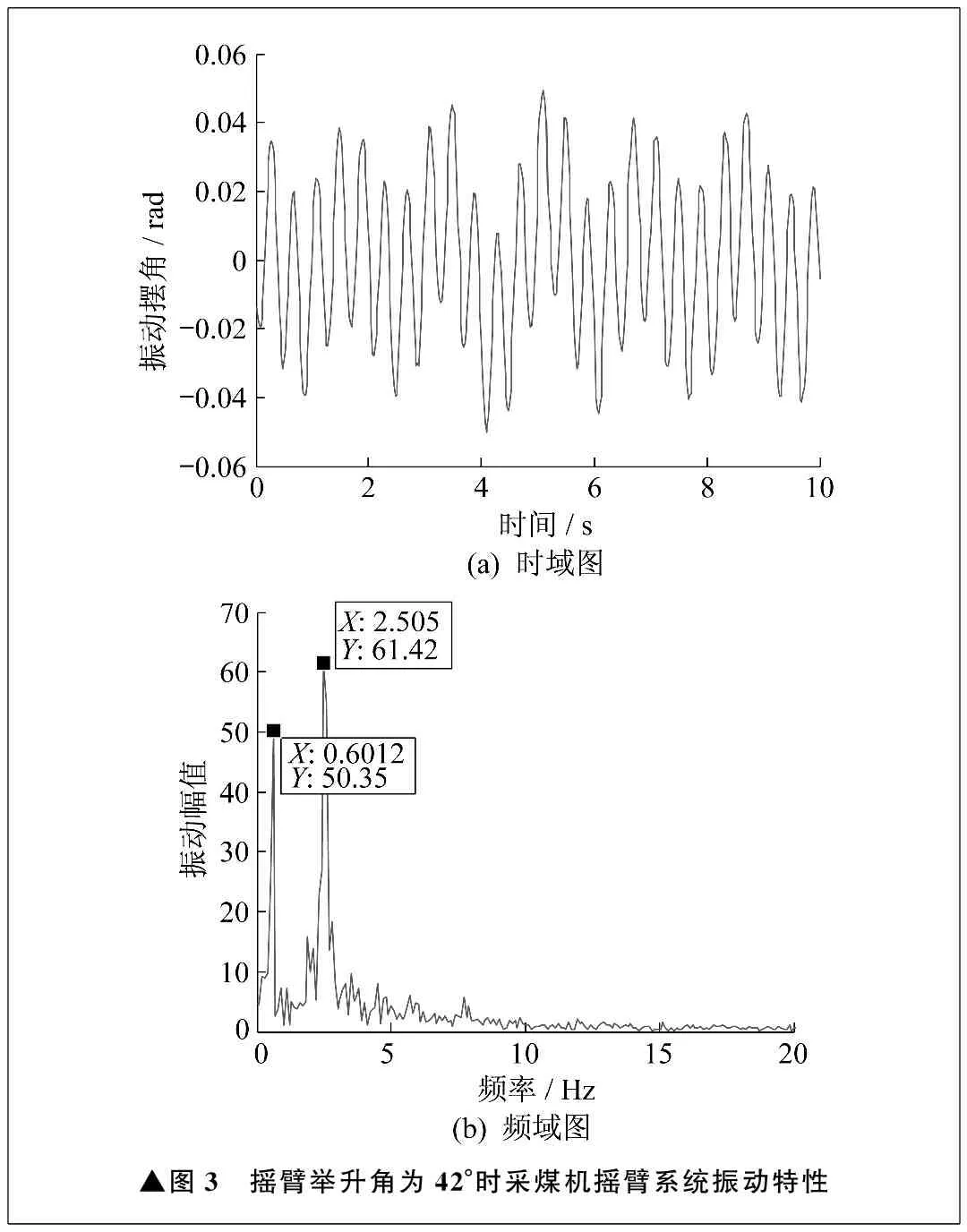

摇臂举升角为42°时采煤机摇臂系统振动特性如图3所示。由时域图可以看出,摇臂摆角的振动幅值最大值约为0.05 rad,摇臂摆角角位移主要在零值上下波动。通过频域图可以看出,振动过程中,在频率0.601 2 Hz处出现峰值50.35,在频率2.505 Hz处出现峰值61.42。

▲图3 摇臂举升角为42°时采煤机摇臂系统振动特性

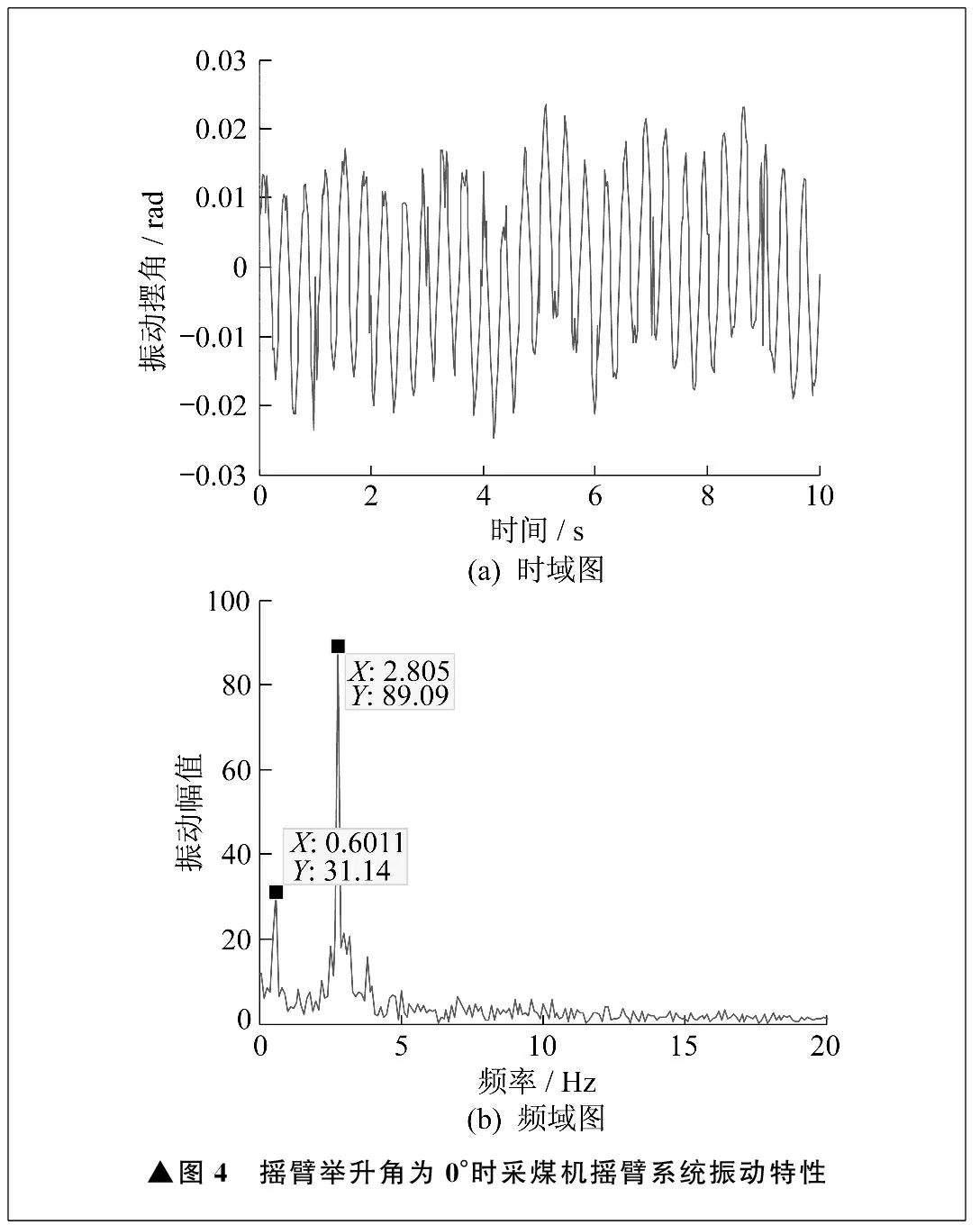

摇臂举升角为0°时采煤机摇臂系统振动特性如图4所示。由时域图可以看出,摇臂摆角的振动幅值最大值约为0.02 rad,在摇臂举升角减小后,摇臂摆角振动幅值明显减小。通过频域图可以看出,振动过程中,在频率0.601 1 Hz处出现峰值31.14,在频率2.805 Hz处出现峰值89.09。

▲图4 摇臂举升角为0°时采煤机摇臂系统振动特性

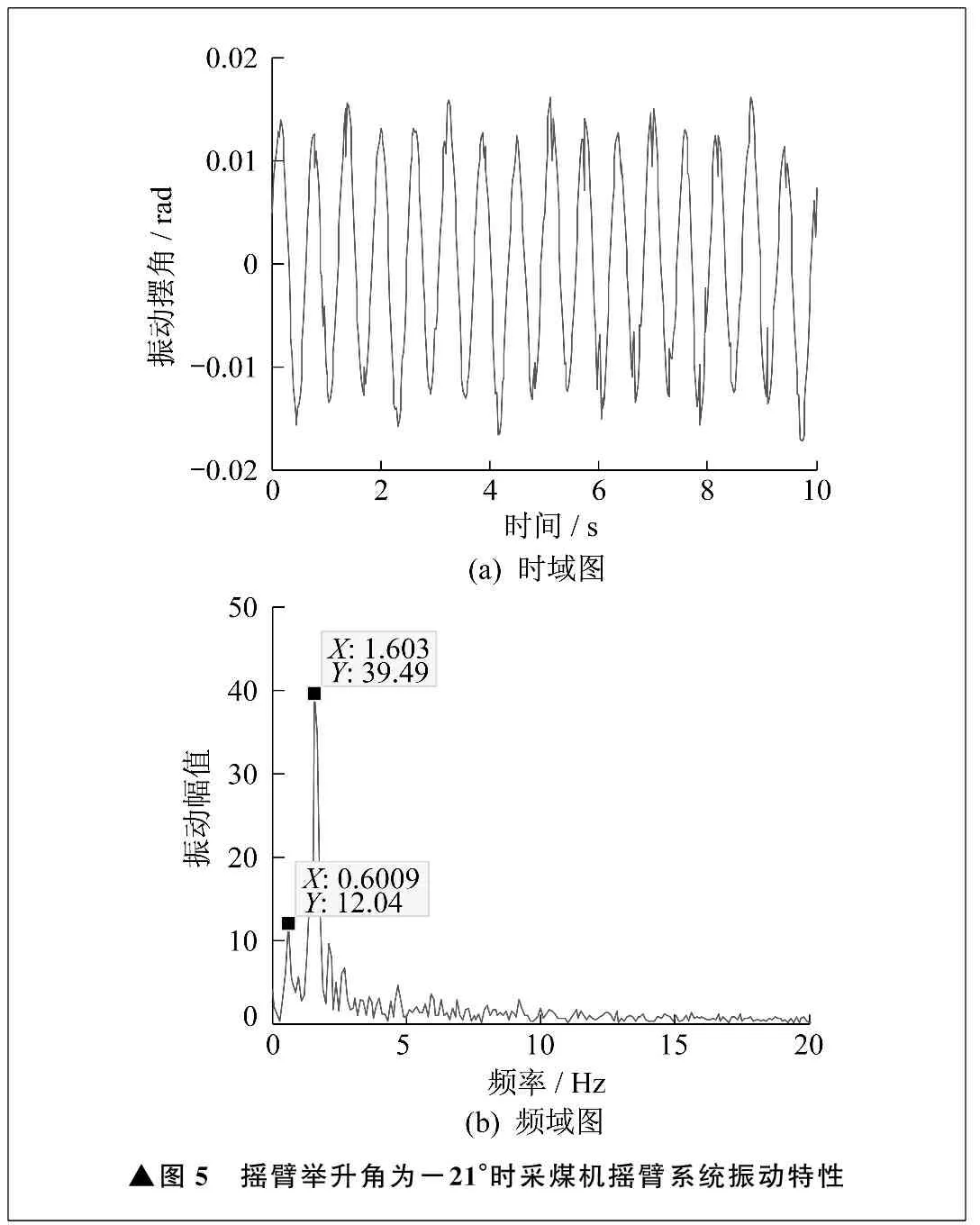

摇臂举升角为-21°时采煤机摇臂系统振动特性如图5所示。 由时域图可以看出,摇臂摆角的振动幅值最大值约为0.012 rad,摇臂摆角角位移主要在零值上下波动。通过频域图可以看出,振动过程中,在频率0.600 9 Hz处出现峰值12.04,在频率1.603 Hz处出现峰值39.49,峰值明显减小。

▲图5 摇臂举升角为-21°时采煤机摇臂系统振动特性

通过上述分析可知,采煤机摇臂举升角为42°时振动幅值最大,摇臂举升角为-21°时振动幅值最小,摆角振动频率主要集中在1~5 Hz低频区域内,因此摇臂振动加速度对摇臂举升角的变化不敏感。分析摇臂振动幅值变化原因,主要是摇臂举升角增大时,沿采煤机牵引方向作用于滚筒上的外力增大,导致摇臂旋转中心O点所受力矩增大,举升液压缸时刚度减小,最终引起摇臂振动幅值增大。

5 结束语

笔者建立采煤机切割部振动模型,应用MATLAB软件对采煤机摇臂系统在不同摇臂举升角时的振动特性进行了分析。分析结果表明,摇臂举升角为42°时振动幅值最大,摇臂举升角为-21°时振动幅值最小,随着摇臂举升角的逐渐增大,摇臂振动幅值也逐渐增大。摇臂举升角逐渐增大时,沿采煤机牵引方向作用于滚筒s上的外力增大,导致摇臂旋转中心O点所受力矩增大,举升液压缸时刚度减小,最终引起摇臂振动幅值增大。分析结果可以为采煤机摇臂系统的减振提供技术参考。