齿轮设计系统的分析与应用

2020-03-23陈宗瑞张保松陈柏宇

□ 陈宗瑞 □ 张保松 □ 陈柏宇

1.中车戚墅堰机车车辆工艺研究所有限公司 江苏常州 213011 2.武进星河实验小学教育集团 江苏常州 213011

1 齿轮设计系统概述

行星齿轮相比普通定轴齿轮,在技术和经济方面有很多优点,如可靠性高、寿命长、振动噪声低等,在风力发电、矿山机械等行业有广泛的应用[1-2]。结合最新国家及国际标准,笔者总结十几年来的设计经验,研发了齿轮设计系统,可快速实现多级行星齿轮的优化设计与计算。

齿轮设计系统以渐进方式指导用户快速完成由原始参数到设计参数的优化设计过程,系统使用方便、简单,设计过程和计算参数都有据可查。在优化条件下,齿轮设计系统提供极其灵活的控制和操作功能,用户可以根据经验和方法,选择完全符合自身要求的设计参数。

2 系统总体架构

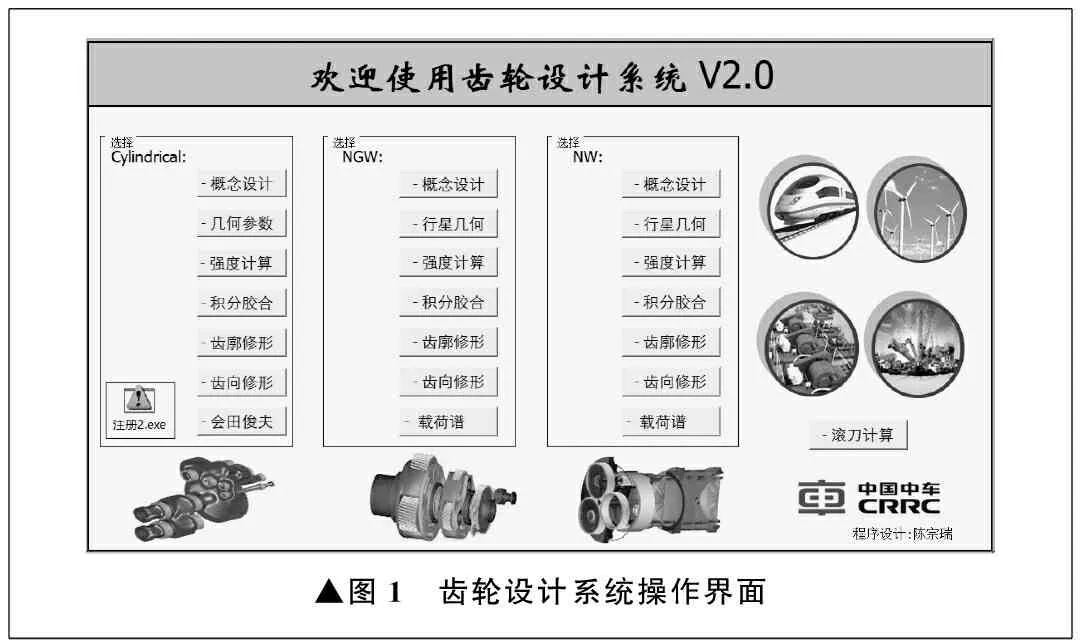

齿轮设计系统包括平行轴计算、NGW行星轮系计算、NW行星轮系计算、滚刀计算四个子模块,每个子模块分别包含概念设计、几何计算、强度计算、积分胶合、齿廓修形、齿向修形、载荷谱处理等设计功能。齿轮设计系统操作界面如图1所示。

齿轮设计系统通过与用户进行交互式数据处理,以几何参数设计为起点,以传动质量指标验收、强度校核及修形优化为主要环节,最终输出齿轮全部参数。

▲图1 齿轮设计系统操作界面

每个设计环节都是松散连接的模块,提供灵活智能的计算过程配置管理功能,既可以按全流程计算,也可以单独使用功能,具有较强的适应能力。

齿轮设计系统分为三个层次:表现层、逻辑计算层、知识数据库层。用户在使用时实际面对的是表现层,逻辑计算层和知识数据库层以后台形式存在,用户在使用中感觉不到这两个层次的存在,但是所有设计工作都是在这两个层次的支持控制下完成的。

3 齿轮参数设计

3.1 传动比分配

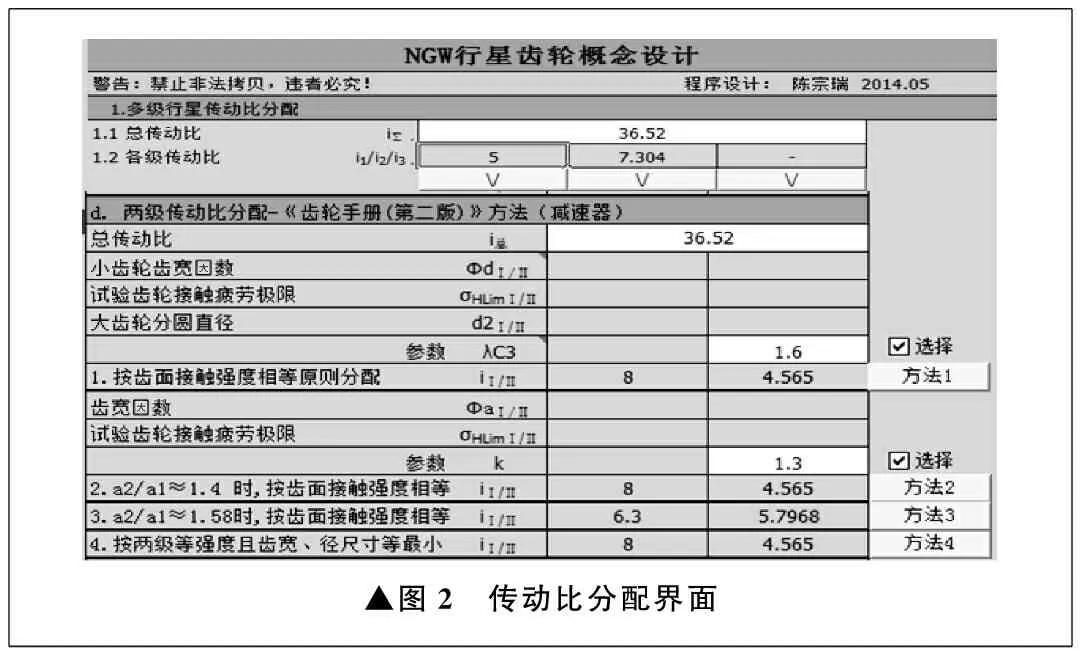

传动比分配指将总传动比iΣ分配到各级传动中去,确定每一级的传动比i1、i2。在输入总传动比后,齿轮设计系统根据预先设置的计算方法自动分配各级齿数比。传动比分配界面如图2所示。齿轮设计系统根据德国机械零件手册和齿轮手册提供的方法,设置了四个分配原则供选择,每一个原则同时还可以修改分配公式中的参数。

原则1为按总体积最小原则分配。原则2为按齿面接触强度相等原则分配。原则3为当a2/a1≈1.4 时,按齿面接触强度相等原则分配,a2为第二级中心距,a1为第一级中心距。原则4为按两级齿轮等强度,且齿宽、径向尺寸等最小原则分配。

▲图2 传动比分配界面

3.2 变位因数分配

选择合理的变位因数,可以在不增加成本的基础上最大限度提高齿轮承载能力。推荐采用适度的变位,外啮合总变位因数一般控制为0.5~0.8,内啮合总变位因数一般控制为-0.5~0.4。在变位因数分配时,齿轮设计系统提供了四种分配方法。变位因数分配界面如图3所示。使用者可以根据不同的设计需求选择不同的变位因数分配方法。

▲图3 变位因数分配界面

方法1为美国齿轮制造协会标准中的等滑动法。令η1=η2,其中η1为大齿根处滑动率,η2为小齿根处滑动率,求主动齿轮变位因数X1。

方法2为国际标准化组织标准中的等弯曲B法。令YF1YS1=YF2YS2,其中YF1为主动齿轮齿形因数,YS1为主动齿轮应力修正因数,YF2为从动齿轮齿形因数,YS2为从动齿轮应力修正因数,求主动齿轮变位因数X1。

大数据已成为基础通用技术……………………………………………………………王德政,汪绍飞,王梅 24-5-54

方法3为国际标准化组织标准中的等弯曲C法。令YFa1YSa1=YFa2YSa2,其中YFa1为主动齿轮齿形因数,YSa1为主动齿轮应力修正因数,YFa2为从动齿轮齿形因数,YSa2为从动齿轮应力修正因数,求主动齿轮变位因数X1。

方法4为改变节点位置法。令L1′=L2′,其中L1′为啮出段长度,L2′为啮入段长度,求主动齿轮变位因数X1。

在风电齿轮的设计中,总变位因数分配多采用等滑动法,即通过变位因数的选择,使太阳轮与行星轮齿根处的滑动率相等。对于存在齿面胶合危险的齿轮,应当采用改变节点位置法,使啮合线上的啮出段长度和啮入段长度相等。

3.3 传动质量指标验算

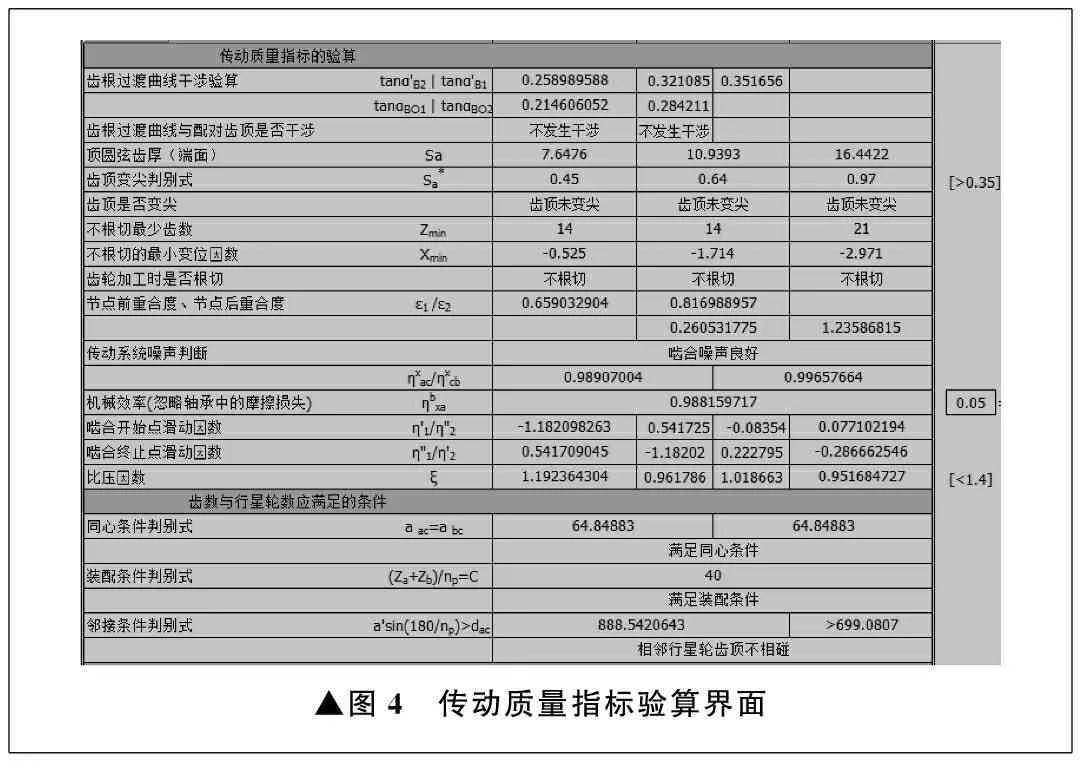

啮合参数初步确定之后,需要验算过渡曲线干涉、滑动率、比压因数、机械效率等传动质量指标。齿轮设计系统提供了六个传动质量指标的验算,传动质量指标验算界面如图4所示。

▲图4 传动质量指标验算界面

判断条件1为最低啮合点压力角大于渐开线起始点压力角[3],过渡曲线与齿顶不干涉。判断条件2为节点前重合度大于节点后重合度,可以降低啮合噪声。判断条件3为齿顶因数大于0.4。判断条件4为重合度因数大于1.2[4]。判断条件5为滑动率小于1.5。判断条件6为比压因数小于1.4。

3.4 齿轮强度计算

针对变载荷工况下的齿轮强度计算,齿轮设计系统根据国际标准化组织标准ISO 6336《变载荷条件下的寿命计算》和Palmgren-Miner线性累积损失法提供将载荷谱等效为当量扭矩的方法[5-6],再以当量扭矩代替名义扭矩,分别计算出接触强度、弯曲强度、齿面胶合承载能力及载荷谱。齿轮设计系统以最新国际标准化组织标准ISO 6336为计算依据,提供了翔实的计算过程,使复杂的强度计算过程变得可繁可简,用户可根据需要查看、修改计算参数。载荷谱计算界面如图5所示。

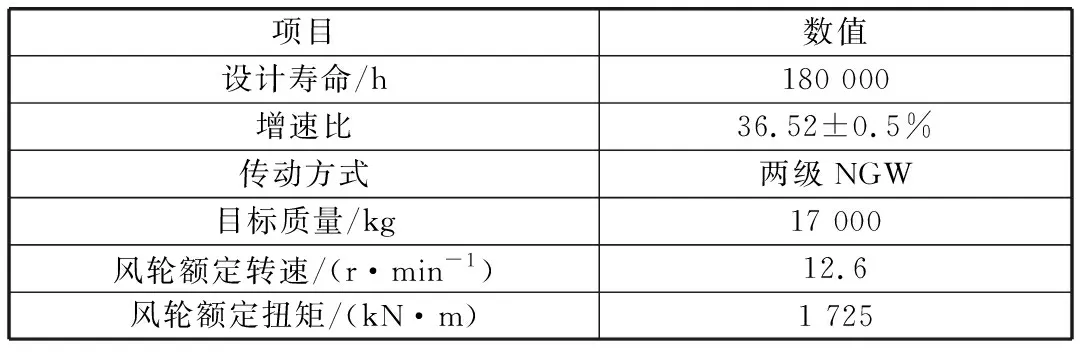

4 设计实例

▲图5 载荷谱计算界面

表1 风电齿轮设计输入数据

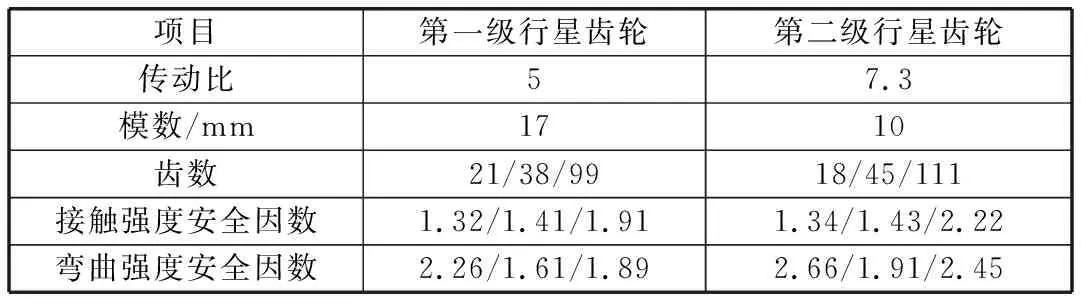

表2 风电齿轮设计参数

5 结束语

笔者基于计算机语言自主研发了齿轮设计系统,能够较好地完成风电齿轮设计与优化工作,快速完成多种设计方案对比,最终得到最优的齿轮设计参数。齿轮设计系统提高了设计效率和设计质量,有较高的实用价值。将齿轮设计系统应用于工程实际,取得了良好的效果。