面向转速优化的轴承外圆磨削振动检测方法

2020-03-23张为民孙嘉彬

□ 刘 铄 □ 张为民, □ 褚 宁 □ 孙嘉彬

1.同济大学 中德学院 上海 201804 2.同济大学 机械与能源工程学院 上海 201804 3.万向钱潮股份有限公司 杭州 311215

1 研究背景

轴承外圆的表面质量影响轴承的工作可靠性和使用寿命,轴承外圆磨削加工过程中的振动干扰则影响轴承外圆的表面质量。已有的研究表明,磨床的振动干扰主要集中在砂轮主轴部分[1]。相对于提高机床砂轮、主轴等的制造与装配精度,通过优化工艺参数来抑制振动,对于制造企业而言经济性与可行性更高。因此,如何准确采集与分析外圆磨床砂轮主轴的振动信号,有效优化砂轮主轴转速,对于改善磨削质量、提高加工效率等具有重要意义。

目前已经有不少学者在磨削振动检测及砂轮转速优化方面进行了相关研究。文献[2-3]分析了主轴轴承时域振幅与主轴转速的关系,在各自的试验条件下均取得了较好的效果。Hassui等[4]研究了振动加速度信号均方根值与工件表面质量的关系。上述研究主要针对时域信号进行,当砂轮转速的变化范围较窄,时域信号变化不明显时,不易得出有效结果。还有一些研究通过其它方法优化砂轮转速。陈勇等[5]采用单因素试验法研究了砂轮转速与工件表面硬度的关系,在所研究的转速范围中,转速越快,工件表面硬度越低。陶丽佳等[6]通过正交试验法得出多种工艺参数中砂轮转速对工件表面粗糙度影响最大的结论。牛同训[7]以降低工序成本为目的,利用Matlab软件模式搜索工具箱寻优求解出一套最优工艺参数组合。邓朝晖等[8]提出一种基于正交试验-神经网络的磨削参数优化模型,得到包括砂轮转速、工件轴转速、磨削量在内的工艺参数组合,实现了工件表面粗糙度最优。对上述研究总结发现,已有研究大多在大量加工数据的基础上进行,需要耗费大量时间与工件,难以在设备较多的企业和车间中得到有效应用。

针对以上情况,笔者对轴承外圆磨削系统进行动力学建模,提出面向转速优化的轴承外圆磨削振动检测方法。

这一方法有针对性地采集并分析砂轮主轴在空转过程中的振动信号,节省了大量测试时间与工件原料,对于制造企业而言有更高的可行性。

2 动力学建模

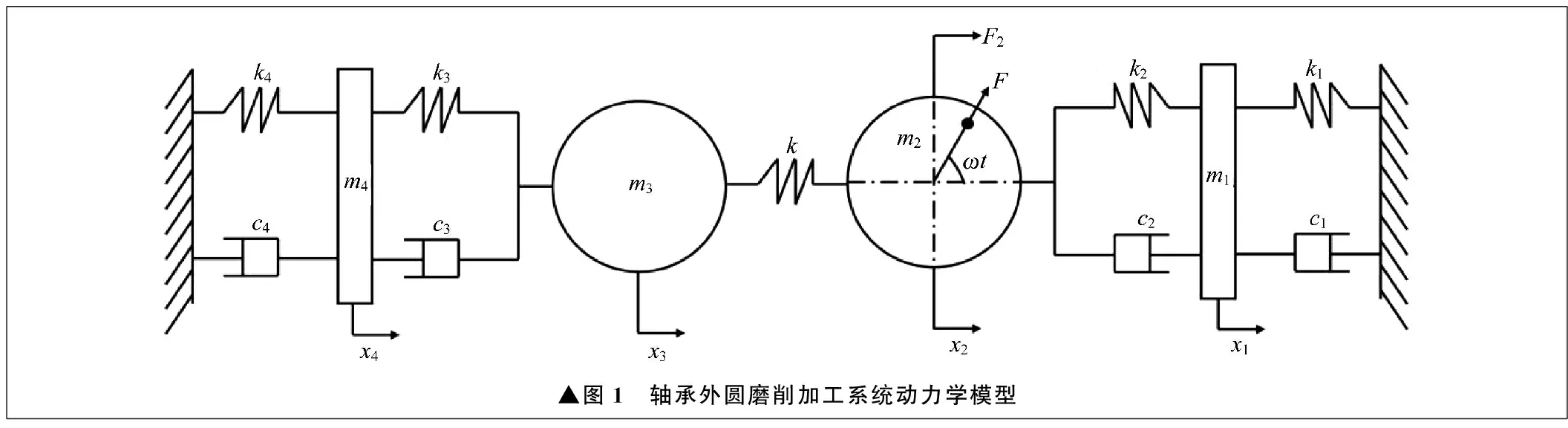

从理论上研究砂轮旋转对轴承外圆磨削过程振动的影响,将轴承外圆磨削加工系统简化为图1所示动力学模型。

图1中,m1为砂轮主轴轴承质量,k1为砂轮主轴轴承刚度,c1为砂轮主轴轴承阻尼,m2为砂轮主轴系统质量,k2为砂轮主轴系统刚度,c2为砂轮主轴系统阻尼,r为砂轮半径,m3为工件与工件轴系统质量,k3为工件与工件轴系统刚度,c3为工件与工件轴系统阻尼,m4为工件轴轴承质量,k4为工件轴轴承刚度,c4为工件轴轴承阻尼,k为磨削过程中接触刚度与磨削刚度综合作用的等效刚度,t为时间,ω为角速度。

▲图1 轴承外圆磨削加工系统动力学模型

砂轮以角速度ω进行旋转,在旋转过程中由于转子偏心,会产生一个沿半径方向的离心力F,F大小为m2ωr2。F在系统运动方向上产生的激振力为F2,F2大小为m2ωr2cos(ωt) 。为了方便分析,其余结构上的激振力假设为零,由此建立系统的运动微分方程:

(1)

设系统的初始条件如下:

x1(0)=x2(0)=x3(0)=x4(0)=0

通过坐标变换的方法,对式(1)进行解耦。

cos(ωt-ψj)

(2)

(3)

物理坐标下系统的位移响应为:

(4)

系统的加速度响应为:

(5)

3 检测原理

根据式(5)绘制系统加速度响应曲线,如图2所示。图2中,横坐标为砂轮的转频,纵坐标为系统的加速度振幅。系统加速度响应曲线表示系统受到砂轮旋转激励所产生的加速度振幅随砂轮转频的变化趋势。由图2可以看出,当砂轮转频接近于系统的某阶固有频率时,会激发起对应阶的模态,产生较大的强迫振动[10-11],这是一般磨削加工中需要避免的。当转频快速越过固有频率点后,随着转频的提高,加速度振幅反而会开始减小,出现一个较为稳定的加速度振幅较小的高速工作区域,既能够保证加工质量,又可以提高加工效率。传动系统中的其它旋转元件也会对系统产生激励,设旋转元件相对于砂轮的传动比为n,则旋转元件激励频率为转频的n倍。

▲图2 系统加速度响应曲线

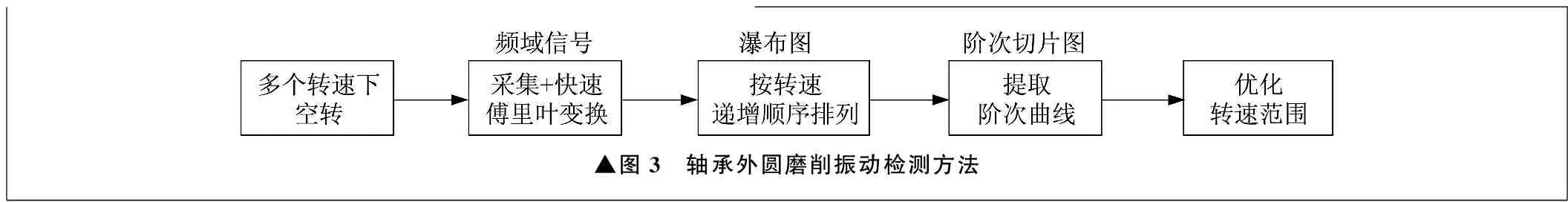

要通过试验得到较优的砂轮转速范围,则需要获得砂轮旋转激励下的系统幅频曲线。单一转频下的振动信号只能表示在该转频下的响应,无法获得其它转频下的响应。另一方面,砂轮旋转时不只是砂轮或主轴,各个运动部件都会对系统产生激励。对此,笔者提出面向转速优化的轴承外圆磨削振动检测方法,原理如图3所示。

▲图3 轴承外圆磨削振动检测方法

首先需要采集多个转频下的主轴空转振动信号,然后分别从各单一信号中提取出由砂轮转频激励出的部分,将多组数据组合在一起,得到所需的系统幅频曲线,最后根据所得曲线的变化趋势获得优化的砂轮转速范围。

4 系统需求分析

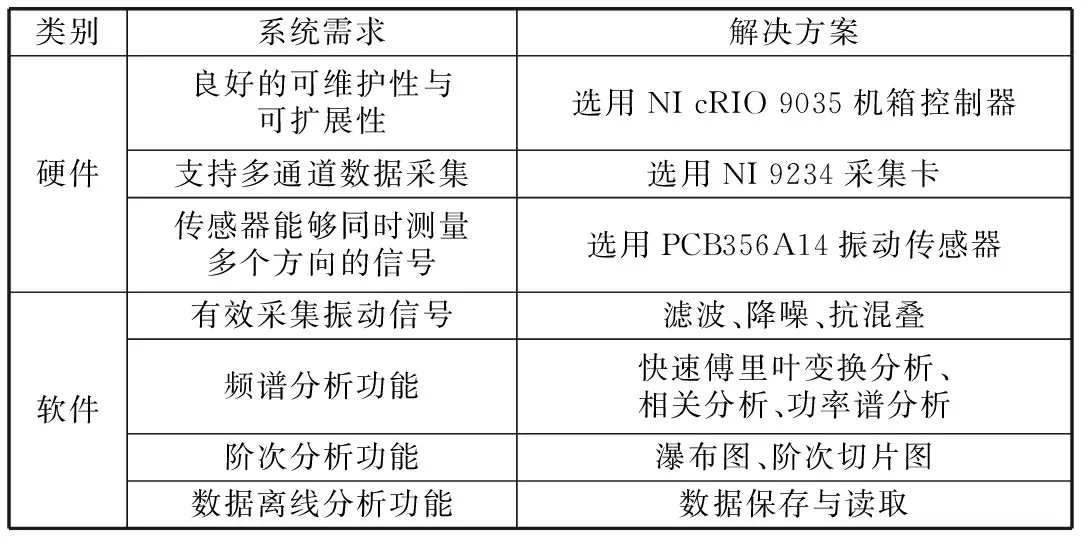

以面向转速优化的轴承外圆磨削振动检测方法为基础,设计振动检测系统,系统的需求与解决方案见表1。

表1 系统需求与解决方案

5 系统硬件设计

在上位机层,为了满足第一项系统硬件需求,振动检测系统选择支持多种输入、输出模块热插拔的NI cRIO 9035机箱控制器。同时内置嵌入式处理器,可以不需要额外的计算机配置,具有提高系统便携性的优点。

为了满足后两项系统硬件需求,振动检测系统选用PCB356A14三轴压电式振动加速度传感器,以及与传感器信号线具有相同BNC(Bayonet Nut Connector)接口并支持四通道采集的NI 9234数据采集卡。

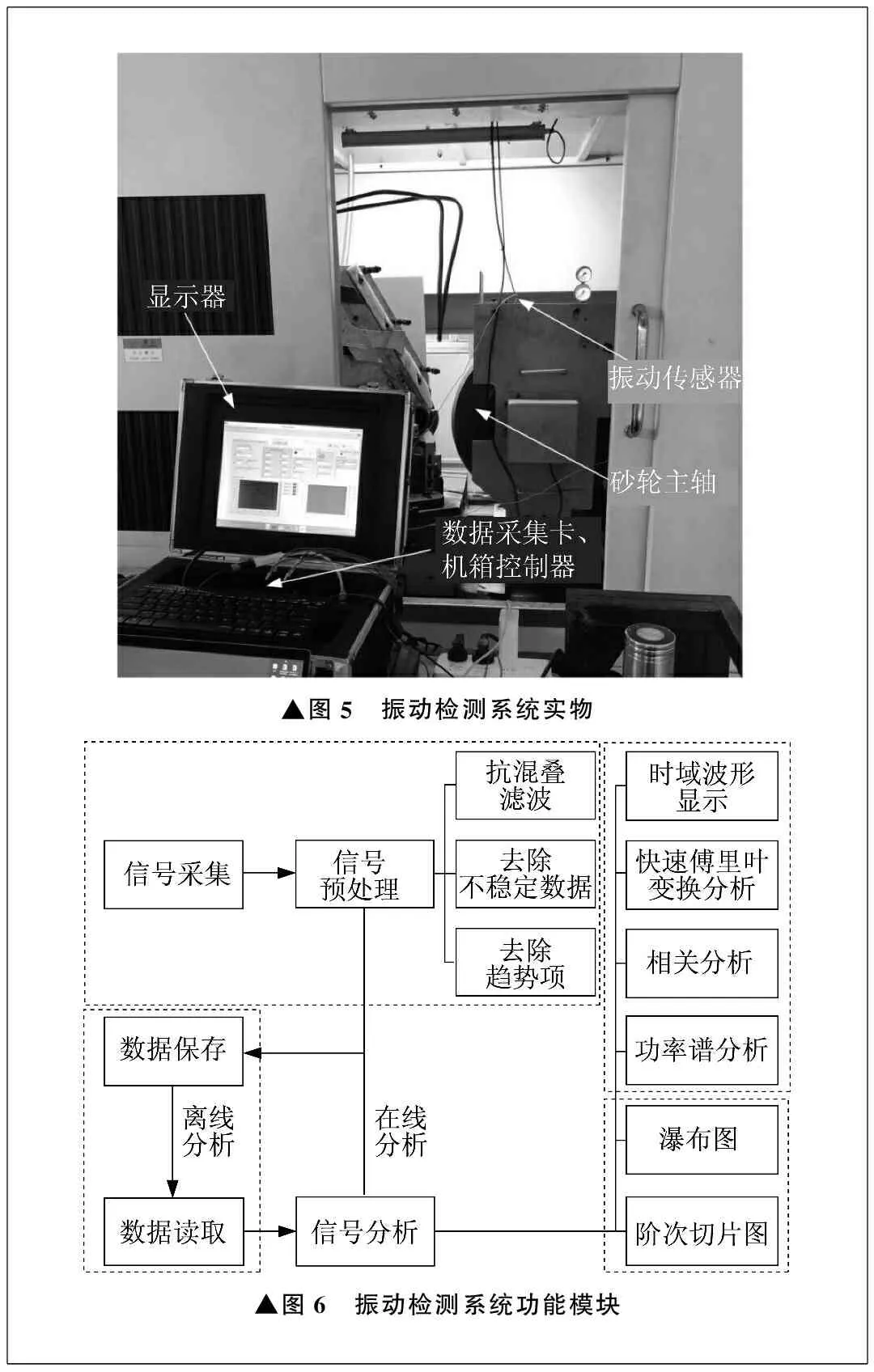

振动检测系统硬件总体设计如图4所示,实物如图5所示。

▲图4 振动检测系统硬件总体设计

6 系统软件设计

根据系统需求分析,振动检测系统需要实现的主要功能为振动信号的采集与预处理、数据的存储与读取、信号频谱分析、信号阶次分析,据此细化振动检测系统的软件功能及逻辑。振动检测系统功能模块如图6所示。

▲图5 振动检测系统实物▲图6 振动检测系统功能模块

7 应用验证

设计试验,选用某型汽车轮毂轴承外圆磨床,基于笔者开发的振动检测系统对面向转速优化的轴承外圆磨削振动检测方法进行应用验证。

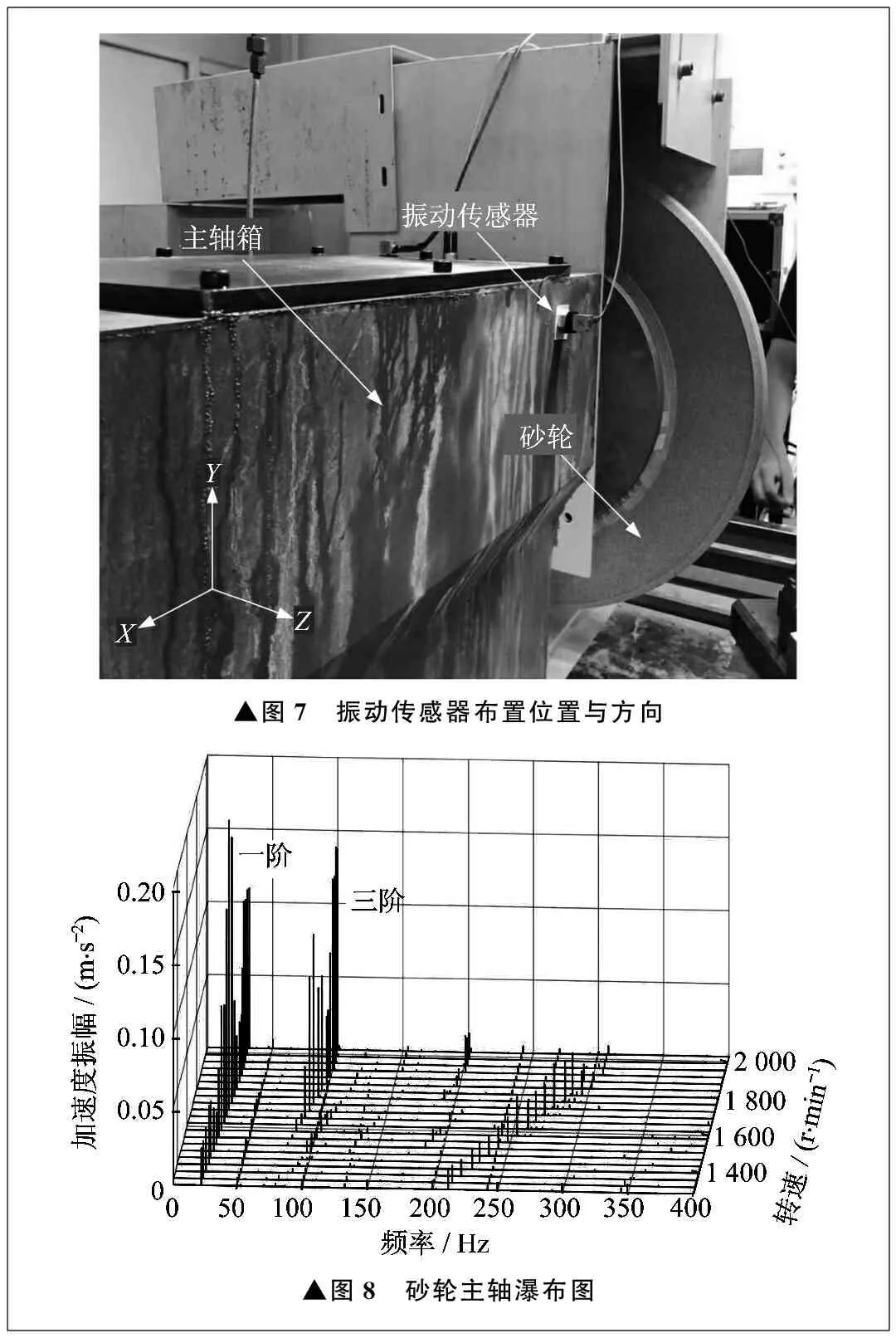

在1 285~2 025 r/min转速范围内,砂轮主轴以多个转速进行空转,采样时长为60 s,采集频率为1 652 Hz,振动传感器加汉宁窗。振动传感器布置在近砂轮侧轴承处,其位置与方向如图7所示。

将各个转速下的频谱图按照转速递增顺序排列,得到砂轮主轴的瀑布图,如图8所示。由图8可以看出,产生较大振幅的阶次有一阶和三阶。在一阶处的振动频率与砂轮主轴转频较为接近,可能是由砂轮、主轴或轴承处的缺陷引起转动不平衡导致。三阶振动来自于主轴箱主轴传动系统中另一个旋转部件引起的频率,具体振源需要结合主轴箱的内部结构进行进一步分析。

▲图7 振动传感器布置位置与方向▲图8 砂轮主轴瀑布图

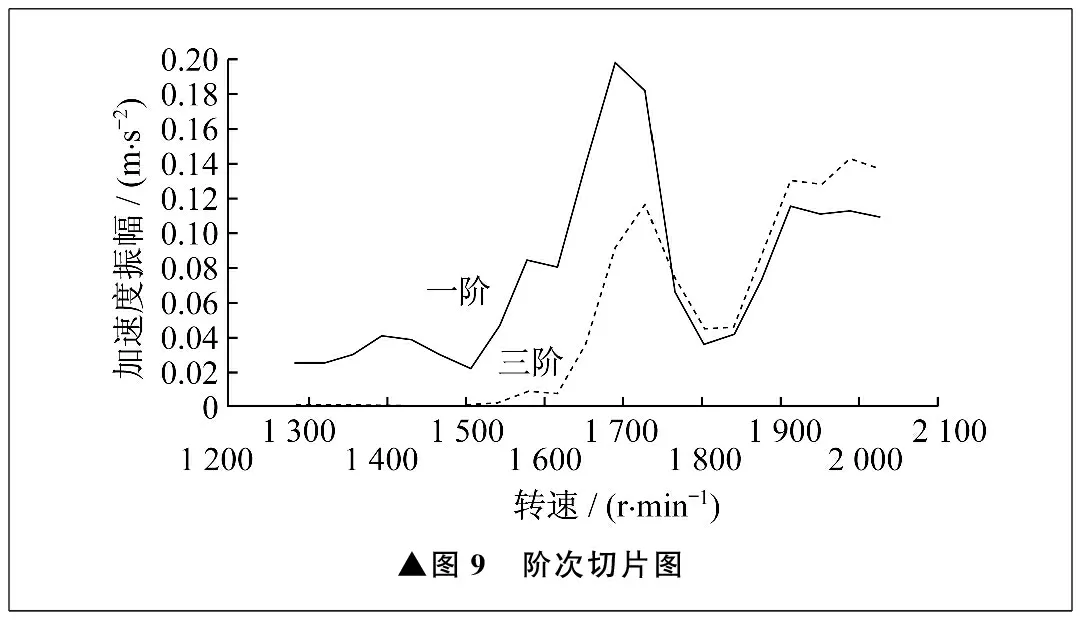

通过提取相应阶次频率下转速与振幅的关系,得到阶次切片图,如图9所示。由图9可以看出,一阶振幅与三阶振幅均呈现出先增大后减小再增大的变化趋势,两者均在1 690~1 730 r/min范围内达到极大值,在1 800~1 840 r/min范围内达到极小值。对极小值处振幅与初始转速时的振幅进行比较,一阶振幅几乎保持不变,三阶振幅略有增大,因此可将该范围作为较优的砂轮转速范围。

▲图9 阶次切片图

将砂轮转速设置为1 800~1 840 r/min,进行多组轴承外圆磨削加工,对轴承外圆的磨削质量参数进行检测。检测结果显示,在1 800~1 840 r/min转速范围内,轴承外圆的加工质量较好。其中,1 840 r/min转速相较于优化前常用的1 360 r/min转速,转速加快了35%,表面粗糙度值减小了6.75%,有效提高了加工效率,并改善了轴承外圆的表面质量。通过应用验证了面向转速优化的轴承外圆磨削振动检测方法的合理性与有效性。

8 结束语

笔者从理论上分析了砂轮转速对轴承外圆磨削振动的影响,提出了一种面向转速优化的轴承外圆磨削振动检测方法,并设计开发了一套振动检测系统。应用所提出的方法对某型汽车轮毂轴承外圆磨床的砂轮主轴进行检测与分析,得出较优的砂轮转速范围为1 800~1 840 r/min,并通过实际磨削加工进行了验证。所提出的方法相对于传统砂轮转速优化方法,节省了测试时间与所需工件原料,对制造企业而言有更高的经济性与可行性。由于旋转机械均具有类似性质,因此这一方法还具有较好的推广性与适用性。