基于智能检测技术精确高效测量叶轮叶片*

2020-03-23喻彩丽

□ 喻彩丽

浙江科技学院 机械与能源工程学院 杭州 310023

大型精密叶轮叶片在航空、船舶、发电、风力发电等行业得到广泛应用,其品质优劣将直接影响发动机的质量和能量输出。如何提高精密叶轮叶片的加工精度,是目前需要解决的关键问题。笔者针对复杂形状的叶轮叶片类零件,基于智能检测技术,通过三坐标测量系统硬软件技术、探测技术和附件技术的应用,实现精确高效测量[1]。在研究中,对叶轮叶片测量点数据进行采集处理和误差分析,形成有效的加工数据,进而提高叶轮叶片的加工质量。

1 三坐标测量设备的应用

在智能检测中,探测系统的选择与优化非常重要。好的路径规划可以节省时间,既能快速、高效、精确地完成检测任务,又能快速汇总零件表面的加工信息。

三坐标测量机的工作效率、精度与探测系统密切相关[2],三坐标测量机测头的精度在很大程度上决定了测量精度。测头按结构原理可以分为机械式、电子式、光学式,按测量方法则可以分为接触式与非接触式[3],接触式又有触发式和扫描式两种测量方法。接触式扫描测头的信号是模拟信号,内部有三维传感器,能够感知测头在三个方向上的位置变化,采集量大,精度高,因此在智能检测中得到广泛应用。这种测头能够自动获取测量点的法向矢量,可以根据已有的测量轨迹推算下一个测量点的位置、切向矢量,以及后续测量点的密度[4]。笔者采用安装在自动双旋转测头座上的接触式扫描测头,对精密复杂叶轮叶片进行数字化检测。自动双旋转测头座如图1所示。

▲图1 自动双旋转测头座

由于叶轮叶片表面空间具有复杂性,三坐标测量机自身的X轴、Y轴、Z轴三个方向不能满足检测要求,因此必须采用具有空间旋转功能的探测系统。自动双旋转测头座拥有A轴、B轴两个转动方向,内部有两个微型电机,用于驱动测头座旋转。A轴旋转角度为0°~105°,B轴旋转角度为-180°~+180°,A轴、B轴方向的旋转角度步长都是15°。

2 测头空间姿态优化

针对精密叶轮叶片类零件的测量,自适应测量系统通过对叶轮叶片进行形状分析[5],获得整个曲面的形状信息。由于表面形状复杂,因此需要对测头空间姿态进行优化,使测量线沿法向矢量方向。

在检测过程中,由于叶轮叶片的方向不同,在测量时要转换测头角度。自动双旋转测头座在A轴、B轴两个方向的旋转角度分别为θ和φ[6]。

根据叶轮叶片表面几何性质,将叶轮叶片表面看作近似圆锥面,A轴旋转角度θ与近似圆锥面顶角β为互余关系,如图2所示。

▲图2 角度分析

应用三坐标测量机在叶轮叶片表面测量八个特征点,采用测量软件元素组合功能构建圆锥体,构建圆锥体组合元素界面如图3所示。由生成的圆锥体可以得到锥体顶点坐标和圆锥面顶角β,则A轴旋转角度θ为90°-β。

▲图3 构建圆锥体组合元素界面

B轴旋转角度φ和叶轮叶片上每一点处的法向矢量与测量坐标系Z轴形成的夹角一致,叶轮叶片上这些点的法向矢量与Z轴夹角的平均数即为B轴的旋转角度φ。通过对测头旋转角度进行优化计算,可以完成精密叶轮叶片在测量过程中测头空间姿态的优化控制。

3 叶轮叶片智慧装夹

在智能制造领域,机器部件复杂化、多样化成为新的发展趋势,与此同时,对复杂零部件的精度要求也越来越高[7]。为使叶轮叶片等复杂曲面零件达到较高或超高的检测精度要求,叶轮叶片的装夹方式及检测姿位设计成为提高检测效率和检测精度的重要手段。通过应用叶轮叶片智慧装夹系统,可以达到精确高效测量叶轮叶片的目的。

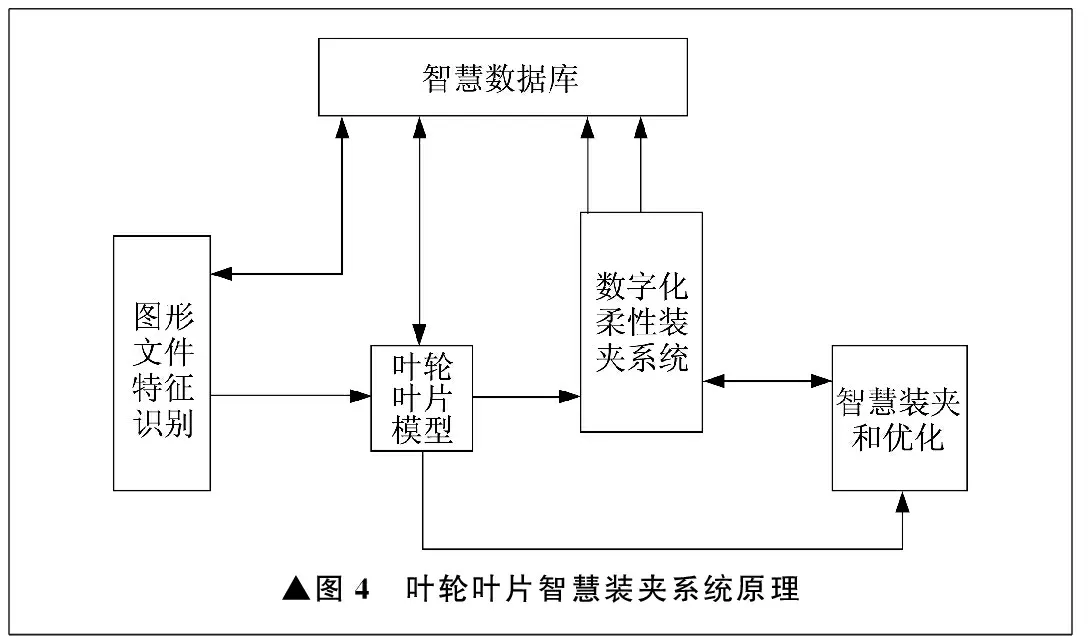

叶轮叶片智慧装夹系统主要由虚拟仿真软件、定位装置、夹紧机构、支撑部件、调节机构、连接系统等组成。由虚拟仿真软件在数字化柔性夹具库中选取相应的夹具模块,实现优化组合,完成最佳装夹,并编辑形成夹具编码程序,实现数字化柔性装夹设计与数字化检测集成。叶轮叶片智慧装夹系统原理如图4所示。

▲图4 叶轮叶片智慧装夹系统原理

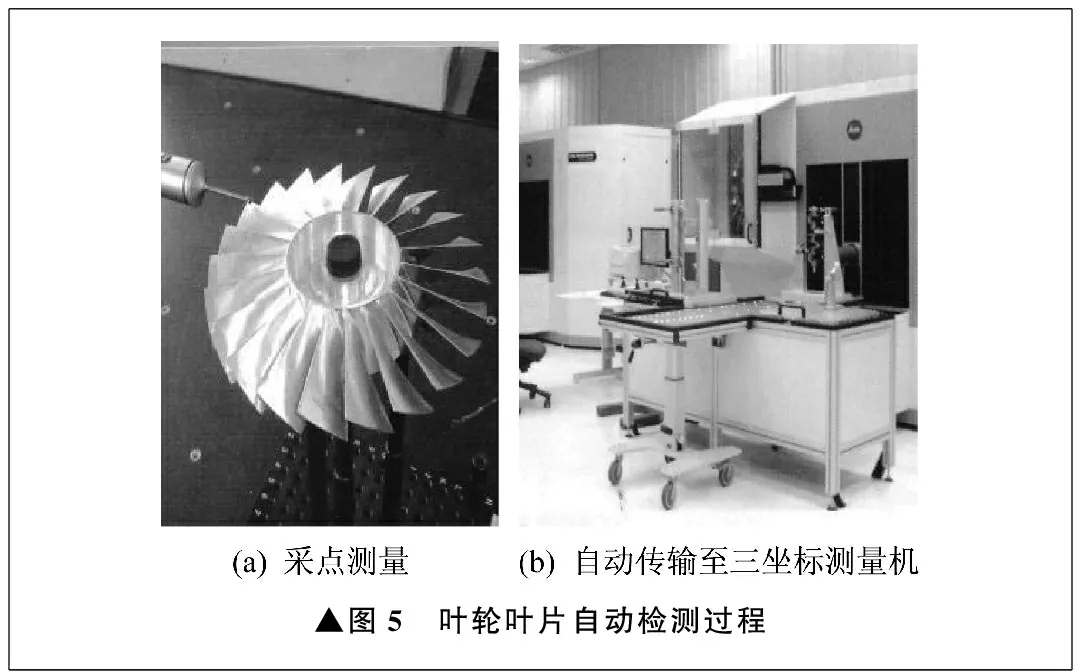

应用先进的叶轮叶片智慧装夹系统,实现与现有三坐标测量系统的整合与优化,达到叶轮叶片送检传输、三坐标测量机上下料及检测后叶轮叶片分流等全部过程自动化。叶轮叶片自动检测过程如图5所示。

▲图5 叶轮叶片自动检测过程

4 叶轮叶片曲面测点与路径优化

在具有接触式扫描测头的三坐标测量机上进行自由曲面的测量,自适应测量沿一个方向进行,这一方向与曲面的交线称为测量线。测量的实质是由已知测点求取未知测点。

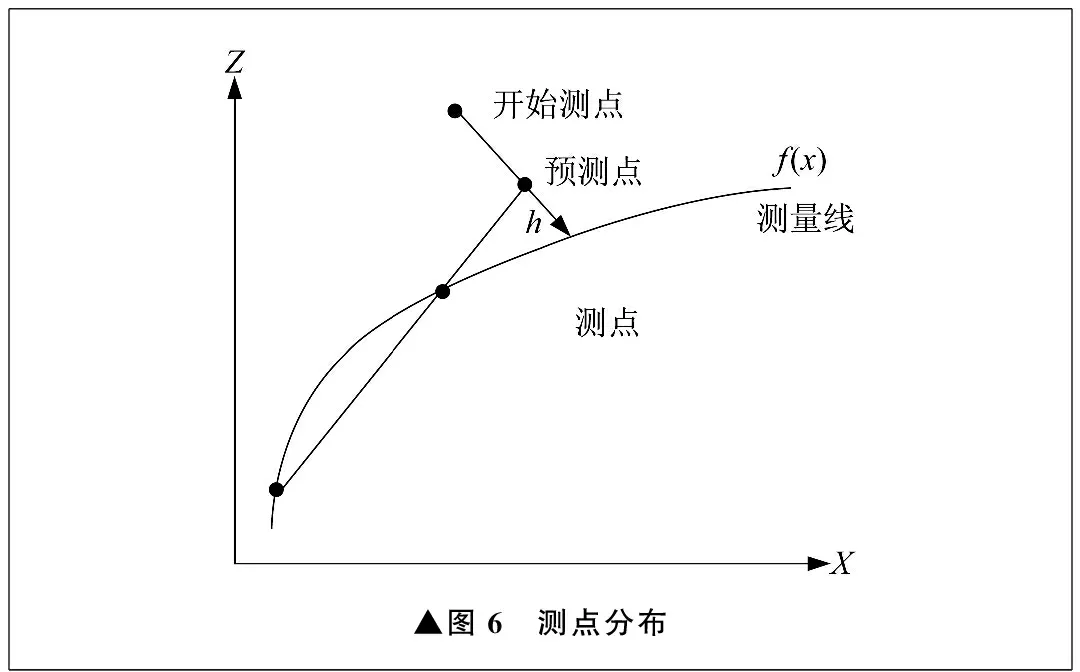

函数f(x)对应于待测量的曲线,x的自变量。对于函数f(x),x∈[a,b],已知点集{xi,zi},i=0,1,…,k,a≤x0≤x1≤…≤xk≤b,这些点以一定精度η位于函数f(x)上。给定误差ε,得到点集{xj,zj},j=k,k+1,k+2,…,k+m,a≤xk≤xk+1≤…≤xk+m≤b。在m足够小的情况下,这些点集的曲线函数F(x)满足F(x)-f(x)<ε。具体而言,函数f(x)对应于待测量的曲线,(xj,zj)是实测值,f(xi)是真实值,xi是测量位置,|xk+1-xk|是X轴方向的测量步长。在满足逼近ε的前提下,测量点数k+m尽量少,这样可以应用插值预测的方法来实现自适应测量。

例如,得到两测点(F(xk-1),xk-1),(F(xk),xk),进行第k+1步测量,测量步长sk记为xk+1-xk,测头预测点高度为h,测点分布如图6所示。测点(F(xk-1),xk-1),(F(xk),xk)的插值函数为:

(1)

▲图6 测点分布

测量位移xk+1为xk+sk,预测点位置为(xk+1,F(xk+1))。

这样,基于优化原理,采用插值法自适应测量,就可以实现对任何平滑曲面进行预测和检测。

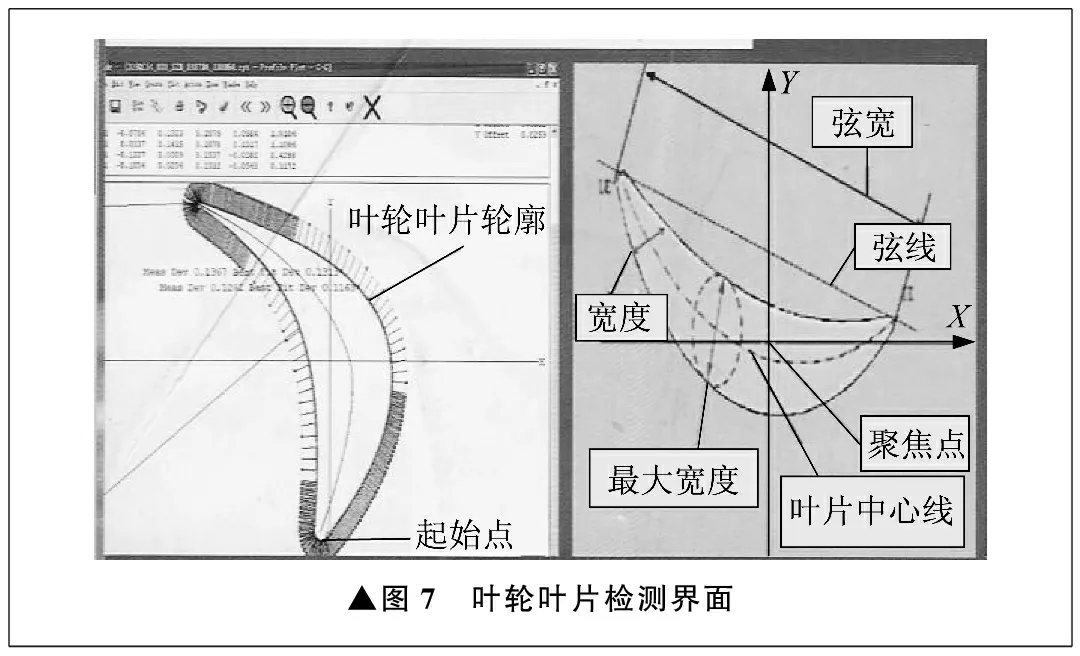

对叶轮叶片进行自适应测量时,由一个个单测点形成待测曲面,测量过程同时也是曲面的识别过程[8],测点的移动轨迹可能并不局限于直线扫描方式。根据曲面形状,可以推算出最合适的下一测点,这一测点和之前的测点并不一定在同一直线上。采用这种方法将拟合成的曲面作为优化目标[9],同时调整测量点位置及测点密度,可以提高测量效率。测头移动的轨迹方向、曲率变化与叶轮叶片表面的边界线走势及其曲率变化相联系,叶轮叶片检测界面如图7所示。通过自适应测量方法,可以实现叶轮叶片检测过程中三坐标测量机精度与距离相互的最优状态,使测量路径得到优化。

▲图7 叶轮叶片检测界面

5 叶轮叶片曲面拟合分析

叶轮叶片所形成的曲面是二次曲面,二次曲面方程的一般形式为:

z=ax2+by2+cxy+dx+ey+f

(2)

式中:x、y、z依次为叶轮叶片曲面在X轴、Y轴、Z轴上的自变量;a、b、c、d、e为参数;f为常数项。

叶轮叶片测量采样点如图8所示。

▲图8 叶轮叶片测量采样点

将位置1和位置2的测量坐标值分别代入式(2),得到:

(3)

(4)

式中:(x1p,y1p,z1p)为位置1对应的各采样点坐标;(x2p,y2p,z2p)为位置2对应的各采样点坐标;a1、b1、c1、d1、e1、a2、b2、c2、d2、e2为参数;f1、f2为常数项。

应用最小二乘法,分别求解出a1、b1、c1、d1、e1、f1和a2、b2、c2、d2、e2、f2各值,由曲面方程确定叶轮叶片采样点位置。

由测量数据拟合成自由曲面,最终目的为对叶轮叶片进行加工,这样需要对测量过程到加工过程的误差进行分析和控制[10]。加工曲面的误差δ为:

(5)

式中:(xpo,ypo,zpo)为理论坐标;(xp,yp,zp)为三坐标测量机实测点的坐标。

通过测量数据的有效判断及测量过程生成的信息,可以直接产生有效的叶轮叶片数控曲面加工数据。

6 结束语

笔者通过研究,基于智能检测技术实现了对叶轮叶片各种特征参数的高效、灵活、准确测量。目前,对于大部分单个叶轮叶片,都是一片片装在标准槽盘上进行测量的,而随着数控加工技术水平的提高,部分整体叶盘已经通过精铸或五轴数控机床一次性加工成型,对此,进行整体叶盘叶片的智能测量将成为后续研究的重点。