不同混合连接的冷弯薄壁型钢组合墙抗震性能试验研究

2020-03-23闫维明雷西洋谢志强宋林琳慕婷婷谭庆浩

闫维明, 雷西洋, 谢志强, 宋林琳, 慕婷婷, 谭庆浩

(1.北京工业大学工程抗震与结构诊治北京市重点试验室, 北京 100124;2.北京建筑大学土木与交通工程学院, 北京 100044)

基于自攻螺钉连接的传统冷弯薄壁型钢结构具有可机械化生产、可回收利用等特点,在国内外得到较多的应用和推广[1-2]. 传统冷弯薄壁型钢组合墙是该体系的主要抗侧力构件,由龙骨与面板通过自攻螺钉连接而成. 国内外学者对传统冷弯薄壁型钢组合墙研究较为成熟[3-9],研究内容涉及组合墙的破坏模式、抗剪承载力影响因素以及抗剪承载力计算方法等. 研究表明,自攻螺钉的破坏通常表现为螺钉的倾斜、拔出、剪断等,其破坏模式与螺钉间距、板材厚度、连接方式有较大关系;自攻螺钉连接具有较好的变形能力和耗能能力,但存在打钉程序复杂、工业生产效率较低、造价较高、防腐性差等缺点.

为了改善锁铆连接组合墙抗震性能,本文共设计4面混合连接组合墙,2片局部用自攻螺钉替换锁铆的混合连接墙(连续替换和间隔替换)及2片局部增加自攻螺钉的混合连接墙(连续增加和间隔增加),研究不同混合连接组合墙的抗震性能,探明混合连接组合墙的破坏模式及破坏机理,同时提出一种抗震性能较优的混合连接方式.

1 试验概况

1.1 试件设计依据

本试验设计主要基于以下2点结论:

1) 分析文献[15]试验现象,发现墙的破坏首先发生在墙角部的面板和钢框架之间的第2~4颗铆钉,进而引发其周围铆钉迅速破坏,见图1(a).

2) 在组合墙对角一定区域内面板的抗拉强度和该范围内的钉子的抗剪强度对其抗剪承载力影响较大. YANAGI等[18]通过大量试验数据拟合分析的基础上,提出有效条理论,假设组合墙体抗剪承载力主要由面板对角受拉区域的受拉强度和受拉区域范围内面板和龙骨之间的连接强度共同承担,并给出面板受拉区域的计算方法,见图1(b).

基于以上结论,作者确定替换和增加自攻螺钉的最大范围,并对自攻螺钉的不同替换和增加方式进行研究.

1.2 试件设计

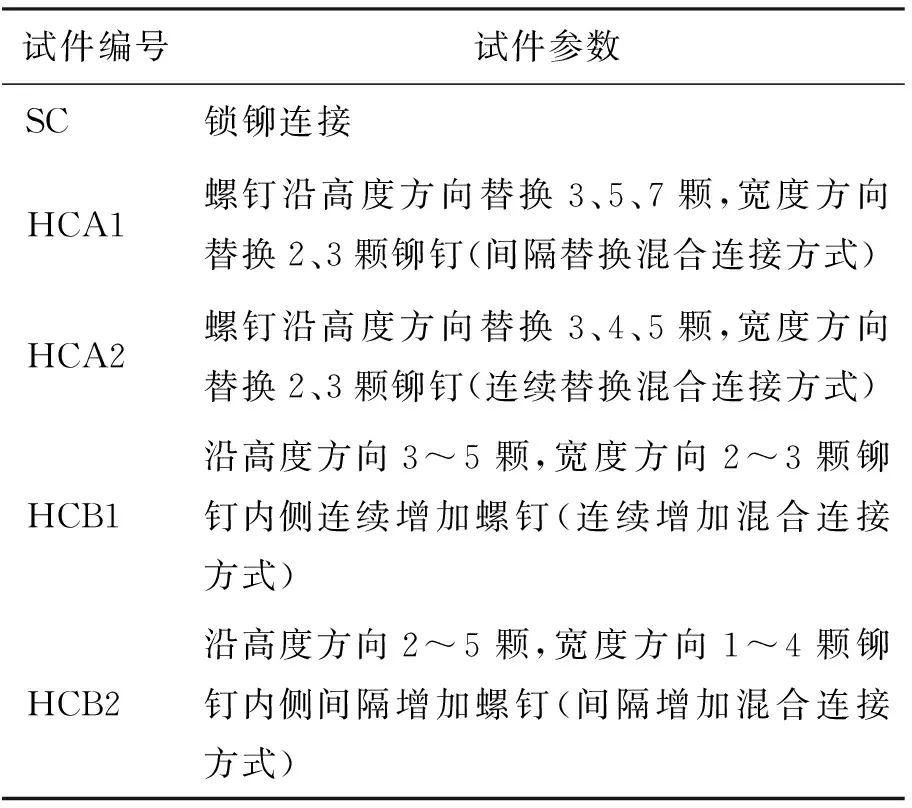

在锁铆连接组合墙局部区域替换或增加自攻螺钉,为了探究其抗震性能,共进行5面足尺组合墙试验. 本试验中所有试件尺寸均为1.2 m×2.7 m. 边立柱、中立柱均为C型钢(C140 mm×40 mm×15 mm×1.5 mm),上下导轨为U型钢(U143 mm×42 mm×1.5 mm),见图2. 钢面板尺寸为1.2 m×2.7 m,厚度均为0.8 mm,铆钉间距为150 mm. 钢框架各构件之间采用锁铆连接,面板与钢框架之间用混合连接. 根据以上参数,通过有效条原理可计算出有效条沿高度方向约为1 122 mm,沿宽度方向约为500 mm. 结合设计依据第1条,设计4种混合连接组合墙,见表1. S代表锁铆连接;H代表混合连接;C代表低周往复加载;A、B代表2种类型的混合连接方式,其中A表示替换方式,B表示增加方式. 相同类型的混合连接中不同组合方式从1开始递增表示,试件详细构造见图3(锁铆连接组合墙除外),其中红色标记为自攻螺钉.

所有试件的自攻螺钉采用ST4.2级平头十字钻尾螺钉,螺钉直径为4.2 mm,长度为22 mm. 铆钉采用半空心自冲铆钉,直径为5.3 mm,根据板材组合厚度不同选用不同的直径[16],其中板材厚度为1.5 mm+0.8 mm、1.5 mm+1.5 mm、1.5 mm+1.5 mm+0.8 mm时,铆钉长度分别为4.5、6.0、7.0 mm,其中0.8 mm+1.5 mm锁铆节点剖面如图4所示.

全部进入FAS总体的患者,其人口学资料(年龄、身高、体质量、年龄段、性别)、疾病相关情况(病程、家族史、既往病史、药物过敏史、合并疾病、诊前合并用药情况)与体格检查及其他阳性体征的组间比较差异均无统计学意义。基线疗效相关性指标的组间比较差异均无统计学意义。FAS、PPS分析结论一致。两组基线数据结果无统计学差异,显示基线均衡具可比性。FAS分析结论见表1。

表1 组合墙试件参数

1.3 材性试验

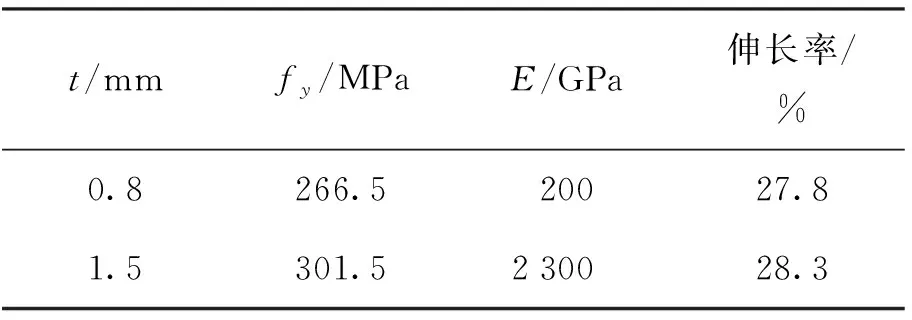

为了确定钢板的材料性能,对厚度t为1.5、0.8 mm的板材进行拉伸试验,试验结果见表2.

1.4 试验装置及测点布置

本试验装置如图5所示. 试件的上下导轨与加载架的顶梁和底梁通过螺栓连接,其中下导轨的两柱脚内侧安装有抗拔件. 水平推拉力由千斤顶施加给顶梁端部,通过加载梁传递给试件. 为了防止试件在试验时发生平面外失稳现象,在试件顶梁外侧设置平面外支撑.

表2 钢板材料特性

为了测量试件和加载装置各个部位的实际变形值,从而换算出墙真实剪切变形值,各仪器的布置方案见图5,测量方案见参考文献[15].

1.5 加载制度

采用位移控制对各试件进行低周往复加载. 基于文献[15]的单调试验,初步确定试件屈服位移Δy. 在正式加载前对试件进行预加载,预加载不超过屈服位移. 正式加载时,分3~5级单循环加载至屈服位移,位移级差控制为2 mm,持时1 min;当试件屈服之后,位移级差控制为3 mm,每级循环3圈,持时3 min,直至荷载下降至峰值荷载的80%;当试件破坏后,持续加载2~3级,加载结束.

2 试验现象

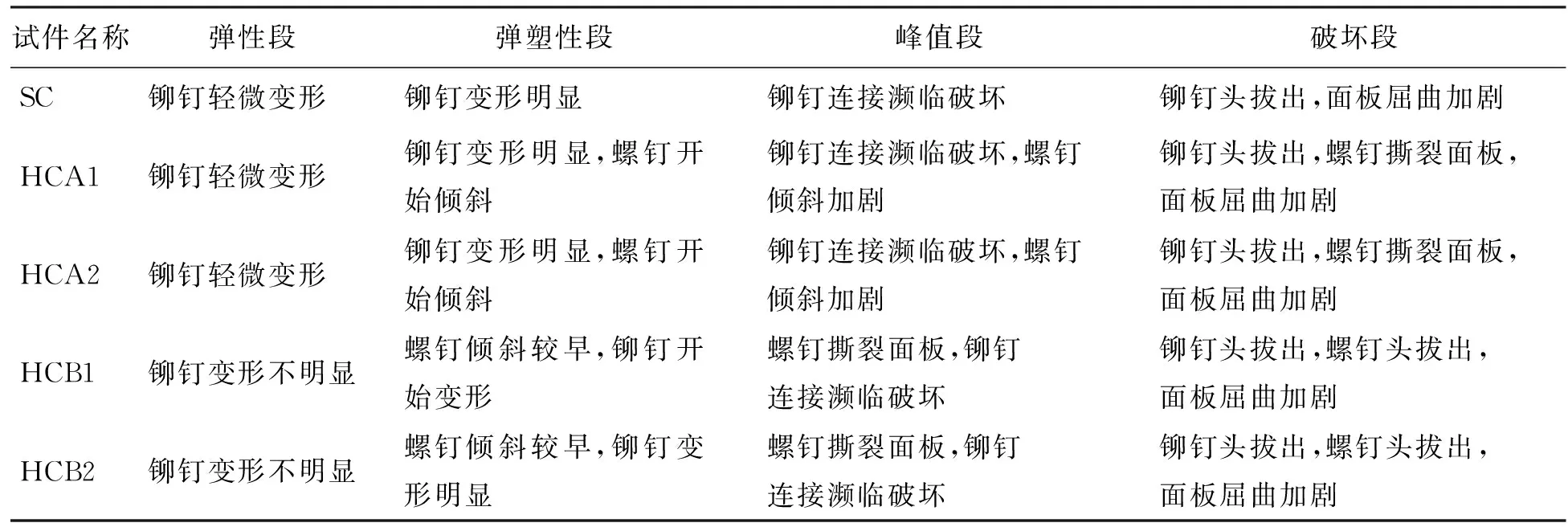

试件的破坏模式主要为:面板屈曲、铆钉头部拔出面板、螺钉头部拔出面板,各阶段试验现象如表3所示.

表3 试件破坏过程

2.1 锁铆连接试件(SC试件)

初始阶段,试件变形主要为弹性变形. 随着位移的增加,钢板出现较为明显的屈曲波纹,铆钉挤压面板变形现象明显,试件进入弹塑性阶段. 当位移达到峰值荷载时,面板呈现3条主要的屈曲波纹,铆钉挤压面板现象加剧,钉孔扩大,钉头下沉,在往复荷载的作用下,受拉侧边立柱右下角部第4颗铆钉脱落,相继带动其他铆钉退出工作,试件承载力迅速下降至峰值荷载的80%,破坏形式如图6(a)所示.

2.2 局部替换铆钉为螺钉的混合连接试件(A型)

A型试件在初始变形阶段,铆钉受力较大,自攻螺钉受力相对较小. 加载位移逐渐增加,铆钉首先达到弹塑性阶段,随着面板鼓曲,铆钉挤压面板,自攻螺钉开始倾斜,试件进入弹塑性阶段. 当位移达到峰值位移时,面板屈曲出现多条主波纹,角部铆钉挤压面板导致钉孔被撕裂而扩大,自攻螺钉倾斜较大,撕裂面板现象明显;当位移继续增加时,自攻螺钉附近的铆钉头部脱离面板而失效,荷载迅速降低,试件破坏. 2种A型试件在力学性能上基本一致,区别在于排列方式的不同,铆钉受力和发生破坏的部位不同. 总体上,A型混合连接方式对试件抗震不利,破坏形式见图6(b)(c).

2.3 局部增加自攻螺钉的混合连接试件(B型)

B型试件在较大的初始位移内,螺钉和铆钉均无明显现象. 随着位移的增加,螺钉倾斜明显,铆钉无明显变形,由于螺钉的存在,面板在螺钉内侧鼓曲明显,在铆钉处无明显鼓曲. 当达到A型试件峰值位移时,螺钉严重倾斜,但依然限制面板鼓曲现象未向外延伸,此时试件依然保持在弹塑性阶段. 随着往复位移的持续施加,螺钉孔不断扩大,逐步出现脱丝现象,对面板鼓曲的限制作用逐渐减弱,导致面板鼓曲扩展至铆钉处,铆钉开始发生严重的挤压撕裂面板的现象. 由于螺钉的排列方式不同,导致2种B型试件不同的破坏特点,HCB1试件的螺钉性能发挥较充分,试件屈服位移较大,连接破坏首先发生在角部1~2颗铆钉处且破坏范围逐渐加大. HCB2试件虽一定程度上提高试件抗震性能,但其扩大了铆钉的受力范围,造成角部铆钉瞬间大面积失效,破坏形式见图6(d)(e).

3 试验数据处理与分析

3.1 试验数据的处理

试件在加载时顶部的位移计所测量的位移δ0实际上由3部分组成:组合墙的滑动位移δl、组合墙转动时的顶部位移δφ以及组合墙的实际剪切变形δ,具体的计算简图和数据处理方法参见文献[15].

3.2 试件骨架曲线上特征点的确定

根据《建筑抗震试验规程》[19](JGJ101—96)相关规定,试件的最大荷载Pmax及其变形Δmax取试验的峰值荷载及相应的位移,试件极限荷载Pu和极限位移Δu取最大荷载出现后的0.8Pmax及相应的位移. 定义组合墙的弹性荷载Pe取0.4Pmax,Δe取骨架曲线上Pe对应的位移. 为确定试件的屈服荷载Py及屈服位移Δy,参考Park[20]提出的等效弹塑性模型,定义弹性刚度:Ke=Pe/Δe,定义延性系数:μ=Δu/Δy. 通过对试验数据进行处理,得到5个试件的荷载位移曲线,见图7,各个试件的骨架曲线见图8.

3.3 试验数据分析

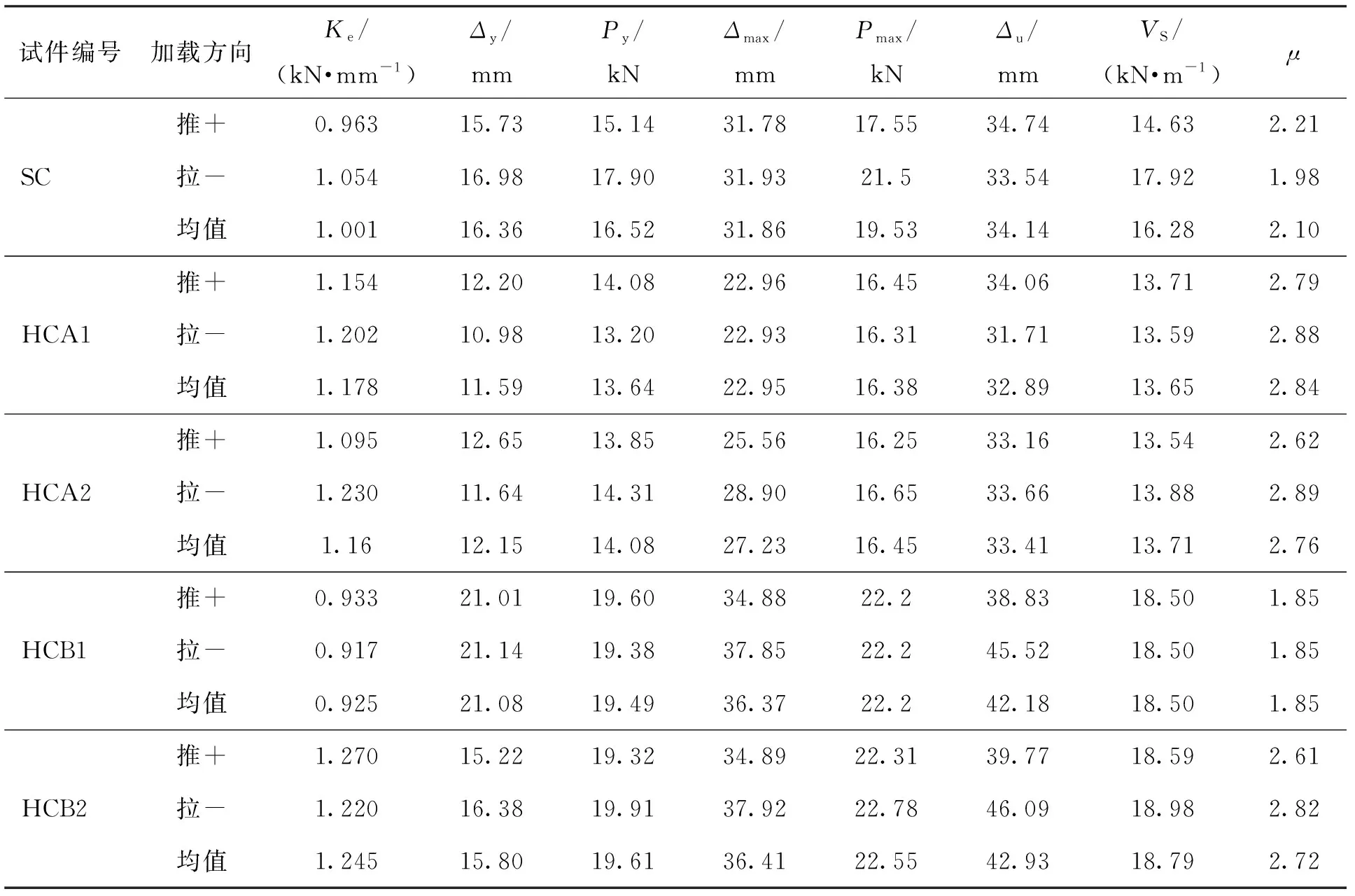

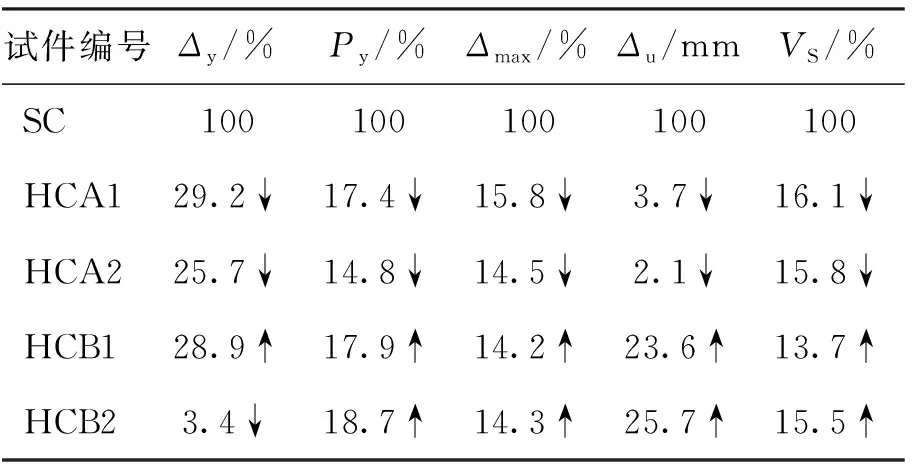

各试件的试验结果见表4. 其中抗剪强度VS为试件单位宽度组合墙所能承受的最大剪力值,即峰值荷载Pmax除以组合墙体宽度L.

3.3.1 试件力学性能分析

基于SC试件的试验数据,将其余试件的数据分别从屈服位移、屈服荷载、峰值位移、极限位移以及抗剪强度进行对比分析,见表5.

A型混合连接方式会造成试件提前屈服,极限荷载和抗剪强度均降低的结果. 主要原因是当面板与钢框架发生相对变形时,由于铆钉变形能力小,螺钉变形能力大,导致其协同工作能力较差,螺钉在初期无法有效承担荷载和抑制铆钉处面板鼓曲变形,造成铆钉受荷较大,从而率先破坏. B型混合连接试件峰值位移和极限变形分别提升不低于14%和24%,抗剪强度提高不低于13%,其中HCB1试件,屈服位移提高28.9%,远远大于HCB2试件,表现出更加优良的性能. 主要原因是HCB1型混合连接方式使两者协同工作性能得到较大的提升,主要体现为:1)当面板与钢框架发生相对变形时,自攻螺钉承担较大变形,同时改变面板在铆钉处的鼓曲变形形式,使铆钉比在同等位移水平下变形减小,降低铆钉平面外的拉力,充分发挥其抗剪性能; 2)自攻螺钉承担主要变形,从而延缓了铆钉的变形,试件屈服位移、峰值位移、极限位移都得到较大的增加; 3)该混合连接方式增加了抗剪钉子的数量,提高了抗剪承载力.

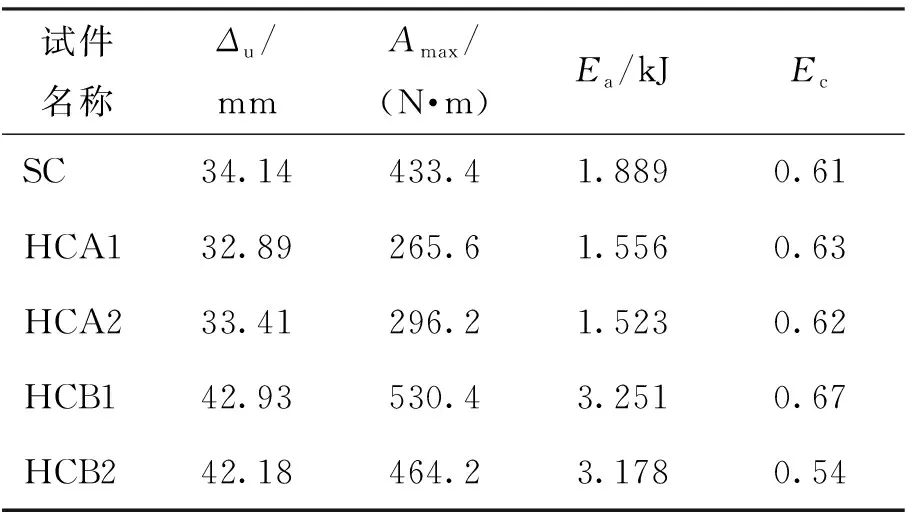

3.3.2 试件耗能分析

构件耗能能力确定方法参见文献[6]. 构件的滞回环面积A的大小代表构件的耗能大小. 计算结果见表6. 根据试验数据,可以得出构件在每个加载循环内累积耗能Ed与层位移角γ之间的关系见图9.

通过对表6和图9进行分析, A型试件在Amax、Ea方面均要比SC试件差,由于替换的自攻螺钉在同位移水平下分担较小的荷载,角部铆钉受荷较大,导致铆钉提前破坏. HCB1试件在Amax、Ea、Ec分别提高22.4%、72.1%、9.8%,原因在于此种混合连接方式增加了面板屈曲耗能、螺钉挤压面板耗能,提高了试件的极限位移. 与HCB1相比,HCB2试件在Amax、Ec方面分别降低12.5%、19.4%,该方式下面板的鼓曲形式使锁铆受力区域增加,削弱面板耗能能力. 由此可得,HCB1试件对于试件耗能能力提高较为明显.

表4 各试件试验结果

表5 各试件力学性能对比

注:↑表示增加,↓表示降低.

表6 试件能量耗散表

注:Amax为最大荷载下滞回环包围面积;Ea为0.8Δu时的累积耗能;Ec为能量耗散系数.

3.3.3 刚度退化曲线

刚度退化是指相同峰值点荷载下峰值位移随循环次数的增加而增加的现象,试件的刚度K采用荷载- 位移曲线上的割线刚度. 图10给出各试件的刚度退化曲线.

1) 加载初期试件的面板屈曲和后期连接失效产生的损伤积累是导致墙体刚度退化的原因.

2) 从破坏过程看,在初始阶段,各试件表现为面板初始弹塑性屈曲和连接件弹塑性屈曲,初始退化速度与位移角大致呈线性关系,差异较小. 当进入塑性阶段,各曲线的趋势与相同层间位移角下各试件的刚度退化差异较大. SC、HCA1和HCA2试件在峰值位移处,刚度退化存在突变现象. 这是由于自攻螺钉与铆钉协同受力较差,导致铆钉受力较大,由于变形能力小而率先破坏,自攻螺钉内力瞬间增加,造成其较快发生破坏;B型试件刚度退化拐点不明显,可见B型混合连接方式能够改善组合试件刚度突变的情况.

3) B型试件整个加载过程退化速率较慢且刚度要高于SC试件和A型试件. 其一是因为增加螺钉,提高受剪刚度;其二是因为前期自攻螺钉会分担内力的同时,承担较大变形,减小了铆钉变形,使刚度退化速度降低.

4 结论

1) 锁铆连接组合墙的破坏模式为钢板屈曲、铆钉头被拔出;混合连接组合墙的破坏模式为钢板屈曲、铆钉头被拔出、螺钉头被拔出.

2) 探明连续增加螺钉的混合连接作用机理,即自攻螺钉在弹塑性阶段承担较大的变形,抑制铆钉处面板鼓曲,减小铆钉平面外受拉,减缓铆钉破坏,从而提高铆钉和螺钉的协同工作性能.

3) 局部替换铆钉为自攻螺钉的混合连接方式对试件的力学性能、耗能能力、刚度退化等性能改善不明显.

4) 局部增加自攻螺钉的混合连接方式能够明显改善组合墙的抗震性能,其中局部连续增加自攻螺钉的混合连接试件在抗剪承载力、屈服位移、极限位移以及累积耗能等方面改善较为明显,在组合墙的设计和应用时,建议优先考虑此种连接方式.