气液同轴离心式喷嘴雾化特性试验研究

2020-03-22晏至辉唐志共刘崇智

陈 晨,晏至辉,唐志共,杨 样,刘崇智

(1.江苏科技大学 机械工程学院, 镇江 212100)(2.中国空气动力研究与发展中心 超高速所, 绵阳 621000)

喷嘴是燃烧室的关键组成部分,燃烧室的燃烧性能及流场均匀性等均与喷嘴的结构参数和工作参数紧密关联.研究喷雾的扩散情况、破碎长度及粒径分布等,可以为点火位置选择、高频或低频不稳定性分析、燃烧性能的预测、燃烧室壁面及喷注面的回流热分析等提供依据,因此有必要对其进行全面深入的研究.

目前,气液同轴喷嘴因其优越的雾化、混合及燃烧稳定性被广泛应用于液体火箭发动机等领域,按照内喷嘴的不同,可分为气液同轴直流式喷嘴和气液同轴离心式喷嘴,其中气液同轴离心式喷嘴具有安装个数少,对燃烧的不稳定性相对不敏感等优点[1].按照中心喷嘴的不同,气液同轴离心式喷嘴又可以分为液体中心式和气体中心式,液体中心式因其能够在较大工况范围内稳定高效燃烧而得到广泛关注[2],国内外学者对其开展研究.

结构参数方面,文献[3]借助激光粒子动态分析仪研究发现,气液同轴离心式喷嘴出口扩张角可以有效增强气液间的相互作用,改善流强分布,并发现喷嘴存在一个最佳缩进值,可在不显著改变流量的前提下优化雾化性能;文献[4-5]基于缩进长度提出了缩进角的概念,指出每种缩进角对应不同气液相互作用模型及流动形态,借助高速动态分析系统获取粒径分布信息,提出最佳雾化缩进长度表达式;文献[6]用两相探针测量了气液同轴离心式喷嘴的流强分布特性,指出改变气液喷注压降会导致不同的流强和混合比分布规律,此外增大喷嘴缩进比将导致更窄更长的喷雾,同时气液混合均匀度变好;文献[7]通过试验研究了0.71~1.37范围内缩进数对气液同轴离心式喷嘴的喷雾形状、喷雾角、破碎长度及质量分布的影响,结果表明存在最佳缩进值1.15使得雾化效果最好,混合效率最高;文献[8]研究了缩进长度对气液同轴离心式喷嘴雾化特性的影响,缩进长度会影响雾化模式,进而影响着喷雾形态、喷雾角和破碎长度;文献[9]研究了气液同轴离心式喷嘴缩进长度对雾化特性的影响,发现一旦缩进长度达到某一与喷雾角相关的临界值时,会产生自激震荡现象,缩进长度和气液比对液滴直径和分布影响较大.

工作参数方面,文献[10]通过试验研究了气液喷注压降对流量和粒径值的影响,发现可通过增加气液压降来优化雾化质量;文献[11]通过测量喷雾角和液滴粒径值,对比了液体中心式及气体中心式两种构型气液同轴离心式喷嘴的雾化特性,其中液体中心式的喷雾角随动量比增加而降低;文献[12]对冷热流下旋流式气液同轴喷嘴的雾化特性进行对比,发现常压燃烧时雾化参数分布特性与冷流相近,但喷雾燃烧时液相流强大幅减小,分布趋于平坦;文献[13]研究了背压下气液同轴离心式喷嘴缩进比和动量比对喷雾模式的影响;文献[14]借助高速相机和PDPA研究了气液比对气液同轴离心式喷嘴的影响,气液比的增加可以有效降低粒径值,从而优化雾化效果,但缺点是使得流强分布更不均匀;文献[15]借助Mie散射及PLIF(planar laser-induced fluorescence)测量气液同轴离心式喷嘴的粒径分布,测量发现粒径值随动量比增加而降低,各轴向截面粒径平均值近似相同.

上述研究着重分析了结构参数及工作参数对雾化特性带来的影响,得到了一些有意义的结果,但大多采用各测量平面粒径、速度平均值或某一平面各测量点流场信息来描述分布特性,欠缺对喷嘴整个流场空间分布特性的详细研究,并且对流强分布特性的研究鲜见报道,但获取喷雾全流场的空间分布规律对喷嘴的优化设计、点火位置选择及热防护等具有重要意义.文中以空气和水为模拟介质,在不同气体喷注压降和液体喷注压降下,采用PDPA对喷雾流场进行测量,重点研究分析了气液同轴喷嘴的空间分布特性,选用多个典型测量平面考察了气体喷注压降和液体喷注压降对雾化分布带来的影响,所得结果为气液同轴喷嘴精细化设计、点火位置选择、喷雾流场计算和分析打下基础.

1 试验装置及研究方法

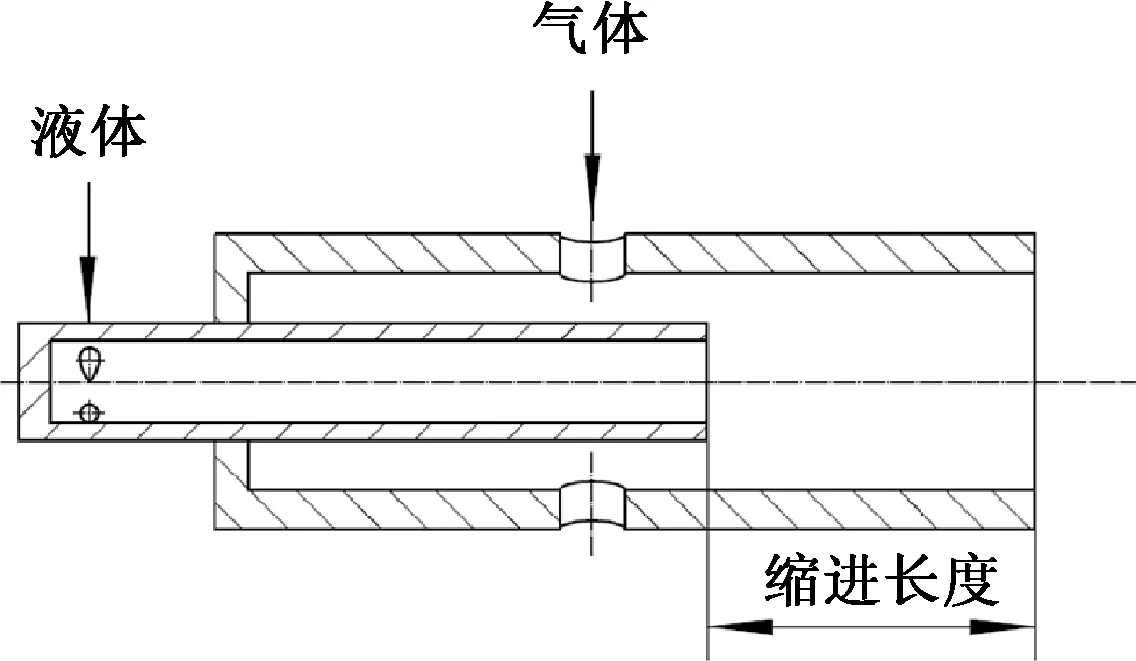

试验气液同轴离心式喷嘴模型如图1,模拟介质为水和空气,水通过切向孔进入内喷嘴,气体由环缝进入外喷嘴,内外喷嘴间存在缩进长度L.

图1 气液同轴喷嘴示意Fig.1 Schematic of gas-liquid coaxial swirl injector

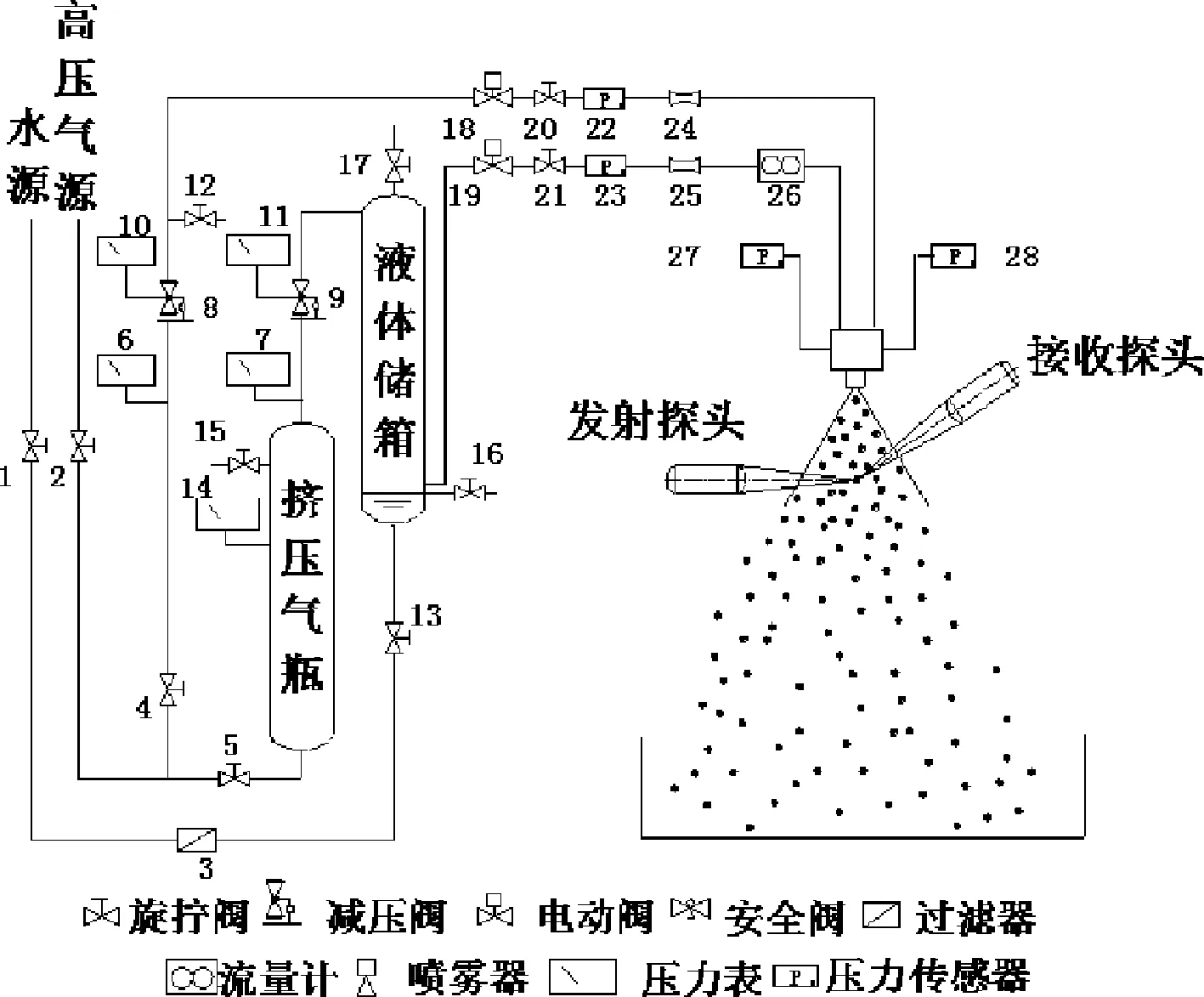

图2为试验系统示意,测量设备采用TSI公司的二维激光相位多普勒粒子分析仪(PDPA),选用波长514.4 nm激光用于粒径测量,选用514.4 nm和488 nm激光用于轴向和切向速度测量[16-18].

图2 试验系统Fig.2 Test system

试验以外喷嘴出口为起点,测量平面记为X-Y平面,沿喷注方向(Z方向)依次在Z=15、50、100、150、200和300 mm处进行测量.

2 试验现象及理论分析

2.1 离心喷嘴空间分布特性

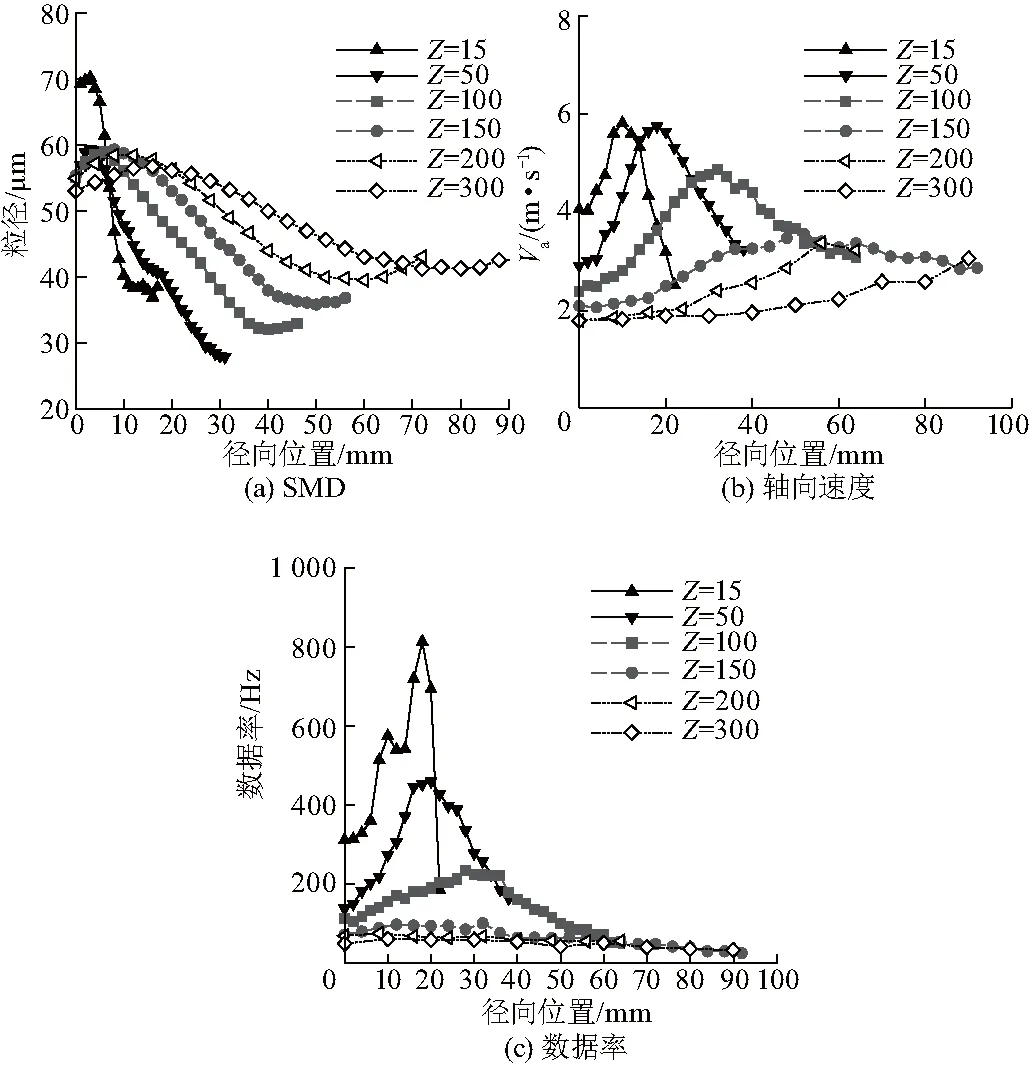

为了更好地理解气液同轴喷嘴分布特性,首先对内喷嘴进行空间分布特性研究.图3为离心喷嘴液体喷注压降ΔPl为0.4 MPa时的粒径SMD、轴向速度Va及数据率(单位时间测量点采集到的粒子数)空间分布特性,目前文献中多采用液态水含量或流强来反映流场浓度信息,但这两个参数都是将粒子数与粒径信息耦合计算所得,而雾化流场测量点粒子数目的多寡关系到该点的破碎与聚合,因此引用数据率来表征测量点的粒子浓度,图3中横坐标为以喷嘴中心轴线为起点,距离喷嘴中心轴线的径向距离.图5为喷注压降0.4 MPa时的喷雾形态,为方便观察喷嘴下游流场,喷嘴轴线上标注出黄色等距线,其间隔为10 mm.

图3 离心喷嘴空间分布特性(ΔPl=0.4 MPa)Fig.3 Spatial distribution of the swirl injector (ΔPl=0.4 MPa)

研究发现:① 由图3可知整个空间液滴粒径值较大,最大粒径值高达190 μm,轴向速度较低,皆不超过6 m/s,除了近喷口处,整个流场数据率非常低,整体雾化效果较差;② 液体离开喷嘴出口后,喷雾形成空心锥结构,距离喷嘴出口一定区域处,液膜表面逐渐产生孔洞,在气动力和惯性力等的共同作用下,部分孔洞聚合,部分产生不规则形状的液膜或液带,进而破裂形成液丝或大液团,液丝和大液团在向下游移动过程中,在环境气体的作用下不断分裂破碎,液滴的粒径值与速度值不断降低,同一平面内液滴粒径值曲线变化幅值增加,速度值曲线趋于平缓,伴随着喷雾在空间的扩散,数据率不断降低;③ 在液滴向下游移动过程中,由于大液滴惯性力更大,穿透能力更强,使得大液滴被甩向喷雾外围,同时喷雾锥内形成涡流,小液滴更容易跟随空气卷吸到喷雾轴心附近,二者共同作用使得喷雾轴心处粒径小于喷雾边缘处,液滴粒径呈现出沿径向不断上升的趋势,这和文献[19-20]实验现象相一致.

2.2 气液同轴喷嘴空间分布特性

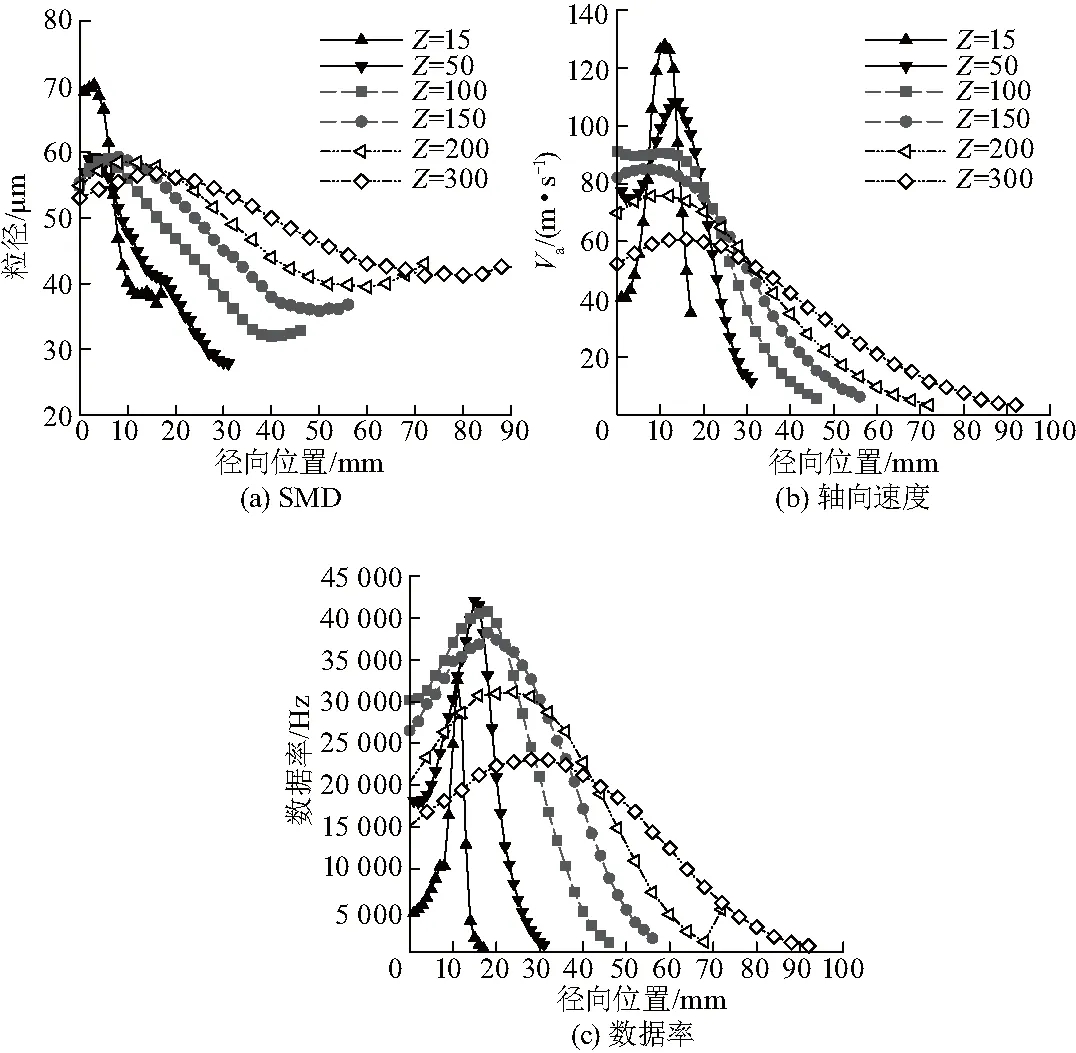

气液同轴离心式喷嘴气体喷注压降ΔPg和液体喷注压降分别为0.17、0.4 MPa时的空间分布特性如图6,SMD、轴向速度和数据率曲线整体上都呈现出轴心处大、边缘小的特征,沿轴向即随着与喷嘴出口距离的增加,雾化特性曲线均逐渐趋于平缓,Z=15 mm平面内的SMD和轴向速度变化幅值分别为33.4和92.7,而Z=300 mm平面内的SMD和轴向速度变化幅值分别为15.5及57.4,对比可知两平面的粒径及速度变化幅值均降低了一半,说明平面内粒径分布更均匀.

随着轴向距离的增加,常见的气液同轴喷嘴呈现粒径值减小的趋势[6],但文中研究的喷嘴,自Z=50 mm平面开始,随着轴向距离的增加,中心处轴向速度和SMD均呈现降低的趋势,但离开中心区趋势恰好相反,液滴平均粒径和轴向速度随着轴向距离的增加均呈上升趋势.而图3的离心喷嘴空间分布规律正常,可以排除测量的系统误差或人为操作误差.分析流场形成原因可能有3点:① 试验所采用喷嘴的缩进值长达20 mm,缩进段内气液相互作用非常充分,大大提升了雾化质量,使得图4(a)中Z=50 mm平面处,离开中心区域液滴的粒径值已经低于40 μm,边缘处粒径值甚至已经在30 μm以下,这均能说明Z=50 mm平面处的液滴雾化效果已经较好;② 图4(b)中Z=50 mm截面中心区轴心速度很高,超过100 m/s,但边缘处速度降至11 m/s,离开中心区液滴速度迅速降低,距离喷嘴出口更远的几个截面也均呈现出该现象,而速度较低时液滴所受的气动力较低,液滴在继续向下游运动过程中再次破碎变得困难;③ 图3(c)中离心喷嘴数据率最高时为814,而图4(c)中可知最远的Z=300 mm截面,中心区数据率为22 392,其他测量点也大部分超过10 000,可知最远测量平面处液滴浓度依旧很高,浓度高时液滴之间相互碰撞从而粘结聚合形成大液滴的概率较高.上述原因综合效果使得与喷嘴出口距离增加时,粒径值没有明显改变,仅改善了横向均匀性.此外,在不同轴向测量截面上,数据率峰值都介于喷雾轴线与边缘的中间,且随着轴向距离的增加,数据率峰值逐渐向喷雾边缘移动,说明喷雾锥在逐渐打开,液滴沿径向不断向喷雾锥外侧旋转.图4(a)中自轴向100 mm处开始,测量平面边缘处的液滴粒径总有略微的反弹,同样是由于边缘处发生碰撞聚合的几率大于该处二次雾化分裂破碎的几率.

图4 气液同轴离心式喷嘴空间分布特性 (ΔPg=0.17 MPa, ΔPl=0.4 MPa)Fig.4 Spatial distribution of gas-liquid coaxial swirl injector(ΔPg=0.17 MPa, ΔPl=0.4 MPa)

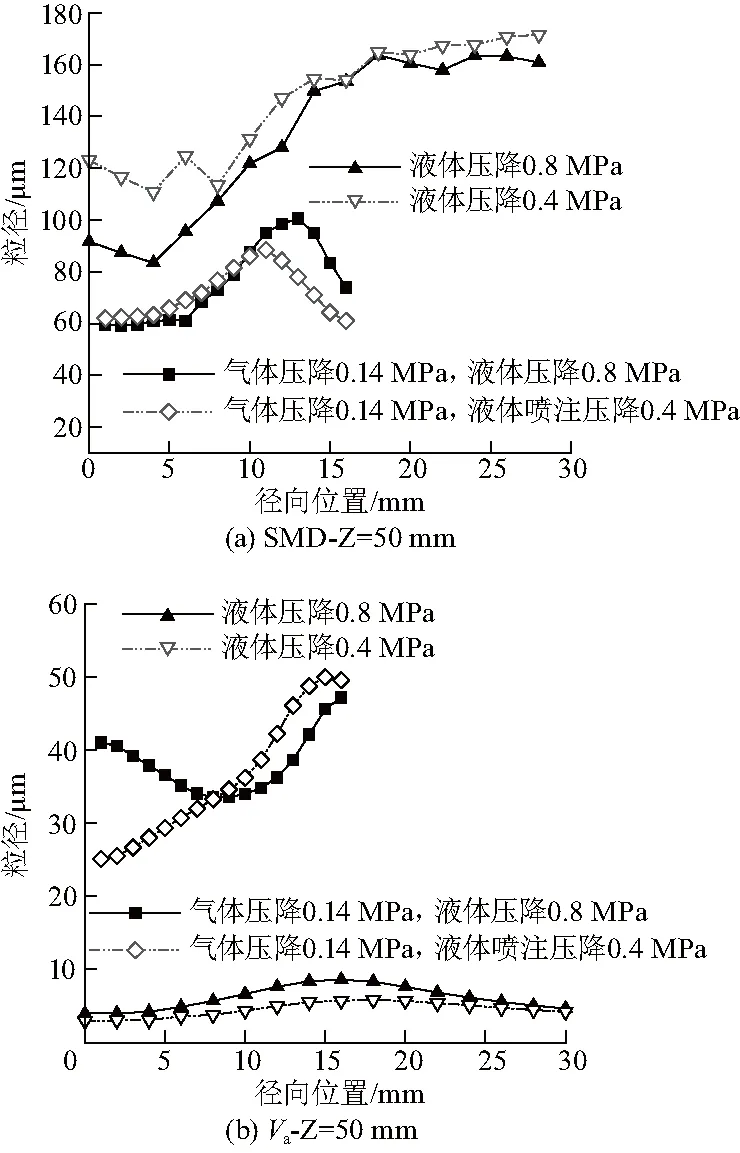

2.3 气体喷注压降影响

为了更好地理解气体压降的影响,首先研究气体的存在对液滴雾化的影响,为了避免单一工况规律的随机性,开展两组试验探寻有无气体存在对液滴雾化的影响,用SMD来评价雾化质量的好坏.图5为Z=50 mm截面粒径分布和轴向速度分布,在没有气流辅助,只有液体喷出时,测量平面整体雾化质量很差,颗粒粒径普遍超过100 μm,峰值处的颗粒粒径甚至达到170 μm,测量平面内的粒径变化幅值超过100 μm,颗粒轴向速度的最大值不超过10 m/s.有气体存在时,测量平面液滴粒径大幅度衰减,粒径最大值小于100 μm,测量平面内粒径变化幅值不到50 μm,轴向速度最低为25 m/s,这是由于此时除了离心喷嘴的压力雾化效果外,周围环形同心的气相射流与离心喷嘴出口处的液膜构成了气动雾化形式,该气动雾化对液膜液滴进行了二次雾化,且二次雾化效果显著,大幅度降低了液滴粒径,优化了平面内粒径的均匀性,极大地提高了液滴的速度.试验本着尽量测至喷雾径向边缘的原则进行,图5中有气体作用时,径向测量范围明显减小,说明气体射流的存在对喷雾锥的扩张起到抑制作用,这与试验中观察到的现象相吻合.

图5 气体存在对SMD和轴向速度影响Fig.5 Gas presence on SMD and axial velocity

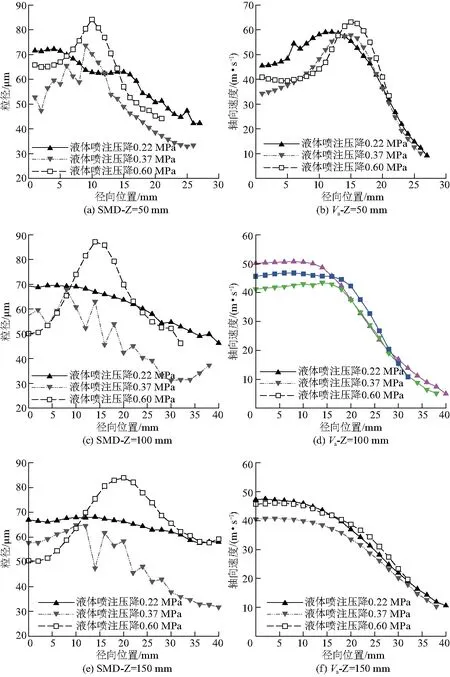

2.4 不同液体喷注压降影响

液体喷注压降升高时,会产生3方面的影响:① 增强离心喷嘴的压力雾化效果;② 缩短液滴在喷嘴缩进段的驻留时间,进而减少环缝气流作用时间,降低缩进段内的气液相对速度,削弱气流对液膜及液滴的雾化作用,导致初始雾化的液滴直径较大;③ 使得气液比降低,作用在单位液滴上的雾化气流减少.其中①会优化离心喷嘴,而②、③会使得气动雾化效果变差.由图6(a)和(b)可知,液滴SMD随着径向距离的增大整体呈现降低趋势,但液体喷注压降0.37 MPa下的粒径及速度值与喷注压降0.22 MPa下相比整体偏小,分析此时虽然压力雾化和气动雾化同时作用,但应该是压力雾化效果为主,压力雾化为主时液体喷注压降越高,液滴粒径越小,雾化质量越好.

图6(a)液体喷注压降0.37 MPa和0.6 MPa下粒径曲线形状相似,但0.6 MPa下粒径偏大,分析原因有:一方面液体喷注压降过高导致气动雾化效果更差,另一方面随着液体喷注压降压力的升高,虽然会使压力雾化效果更好,但是喷注压降增加到一定程度时,继续增加喷注压降时压力雾化效果改善不显著,即SMD的变化不再明显,推测试验喷嘴0.6 MPa与0.37 MPa下的压力雾化效果相近,但气动雾化效果差距显著,从而导致0.6 MPa下液滴粒径更大.

图6(e)为喷雾充分发展的150 mm平面处粒径曲线,喷注压降0.37 MPa时的粒径值明显优于0.22 MPa和0.6 MPa.因此在一个固定的气体喷注压降下,存在一个最佳液体喷注压降,使得此时气动雾化和压力雾化综合效果最佳即SMD最小,后续将继续深入研究这一区间液体喷注压降变化给雾化模式带来的影响.

图6 液体喷注压降对SMD影响(ΔPg=0.13 MPa)Fig.6 Spatial profiles of SMD and axial velocity under different liquid pressure drop (ΔPg=0.13 MPa)

3 结论

(1) 相对于离心喷嘴单一的压力雾化,气液同轴喷嘴还存在气动雾化,该气动雾化一方面抑制喷雾锥的扩张,另一方面使得大部分液滴粒径降幅近50%,液滴速度升高,轴向均匀性变好.

(2) 在固定的液相喷注压降下,增加喷嘴气体喷注压降(0.13~0.17 MPa),气液比和气液相对速度的增加,使得雾化效果得到优化.

(3) 在固定的气相喷注压降下,该喷嘴存在一个最佳的液相喷注压降,此时压力雾化和气动雾化综合效果最好.