紧凑高效微通道换热器流动与换热特性研究进展

2020-03-22谷家扬魏世松景宝金陶延武陈育平

谷家扬,魏世松,景宝金,陶延武,陈育平

(1.江苏科技大学 船舶与海洋工程学院,镇江212100)(2. 江苏科技大学 海洋装备研究院,镇江 212003)(3.中国船舶工业集团第七○八研究所,上海 200011)(4.江苏科技大学 能源与动力学院, 镇江 212100)

天然气(nature gas,NG)作为一种清洁能源,越来越受到欧美等发达国家重视.通过提高天然气在一次能源消费的比重作为优化本国能源结构的重要途径,天然气全球需求量逐年增长,预计2020年将达4.5亿吨.天然气经过净化、冷却、分离等工艺后制得的液化天然气,其甲烷含量大大高于管道天然气,且能量密度大,1 m3LNG≈ 600 m3天然气.目前全球 LNG 已进入一个崭新时代[1].

随着我国天然气需求的快速增加和液化天然气产业链的发展,LNG接收站急剧增加,海上LNG浮式储存和再汽化装置(floating storage and revaporization unit,FSRU)也将得到日益广泛的应用,目前已经逐步形成了一个从生产、储运、装运到接收再汽化、冷量利用、调峰等完整的工业体系.LNG使用前,必须经过换热器汽化,以5℃左右的气体状态通过管道输送至能源消费端.

LNG汽化器是实现液化天然气汽化的关键设备.常用于LNG汽化的有缠绕管式和板壳式两种传统型换热器,鉴于耐高压、耐低温、耐腐蚀性以及泄露、工作空间等因素,传统型换热器在船舶等一些领域中应用受限.在工程技术领域中,常以单位体积内所包含的换热面积作为衡量换热器紧凑程度的指标,并把这一指标大于700 m2/m3的换热器称为紧凑式换热器[2].与用于LNG汽化的传统换热器相比,紧凑高效微通道换热器的优点[3-6]:① 有较高的传热能力,换热面积密度高达2 500 m2/m3;② 耐高压、耐低温,工作压力高达96.5 MPa,工作温度从深低温-200 ℃至980 ℃(1 800 ℉);③ 紧凑性高,易于模块化.紧凑高效微通道换热器在船舶上广泛用于LNG 再汽化、FSRU 及燃气供应系统中的高压汽化.近年来,紧凑高效微通道换热器也已广泛用于海上油气加工[7-8]、浮动液化天然气装置[9]、高温反应堆中间冷却器[10]、布雷顿循环换热器等领域.紧凑高效微通道微通道换热器在新一代核反应堆热交换[11]、太阳能热发电[12]、氢能[13]等领域具有显著的应用潜力.

近年来,国内外学者对紧凑高效微通道换热器开展了大量研究,主要涉及两方面:① 紧凑高效微通道换热器微通道几何参数的变化对流动与换热性能的影响;② 微通道流动中范宁摩擦系数与雷诺数的依变关系.目前微通道换热器流动与换热特性的数值计算介质以单相氦或超临界CO2为主,而氮为工质的研究较少.微通道内的多相流以及高雷诺数下的流动换热等问题也有待研究.

1 微通道换热器概述

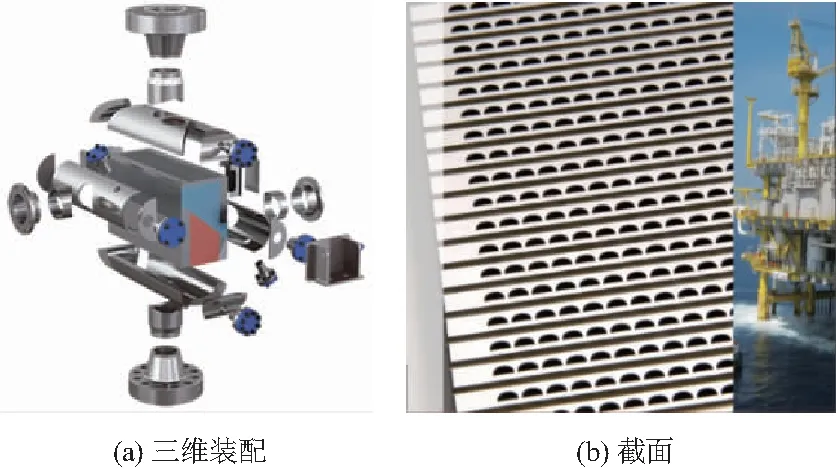

英国Heatric公司最早发明了紧凑高效微通道换热器,如图1,并于1985年将其应用于冰箱[14],得益于化学蚀刻技术和扩散焊技术的应用而进一步快速发展.Heatric公司掌握各种尺寸的LNG换热器的设计、芯体制造和装配技术,在国际上处于领先地位,其生产的微通道换热器系统重量为6~60 t,装配后最重可达100 t,满足陆上、海上、浮式接收站的LNG热处理需求.目前,该公司已为世界上各大油气公司提供了2 000多套陆上和海上油气处理微通道换热器[15].

图1 紧凑高效微通道换热器结构Fig.1 Structure of printed circuit plate heat exchanger

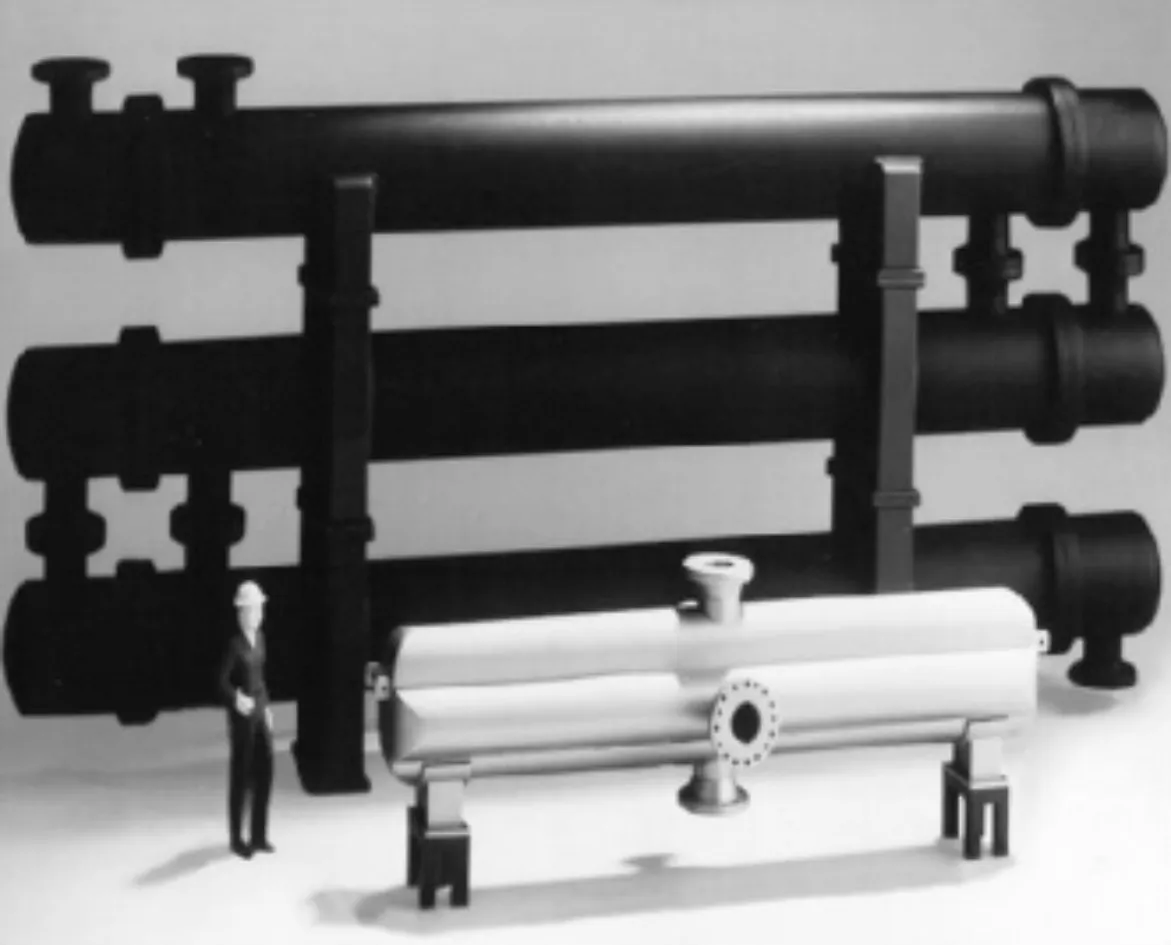

瑞典阿法拉伐紧凑高效微通道换热器换热能力远超其他焊接板式换热器,其换热器具有良好的坚固性、完整性及极高的传热率,装配体积比同等的管壳式换热器小 85%,重量更轻,如图2.阿法拉伐公司产品独特的设计,有效减少了安装所需的甲板和滑动量、结构支撑要求、运行管道尺寸等.近年来,阿法拉伐研发出一种专利 3D 板图案换热器,可解决低温应用中的冷冻问题.该换热器即使在冷却区域结冰时,水基液体(如乙二醇)也可在板上移动,确保最高的换热效率和正常的运行时间.

图2 微通道换热器与传统壳管式换热器Fig.2 Microchannel heat exchangers and conventional shell and tube heat exchangers

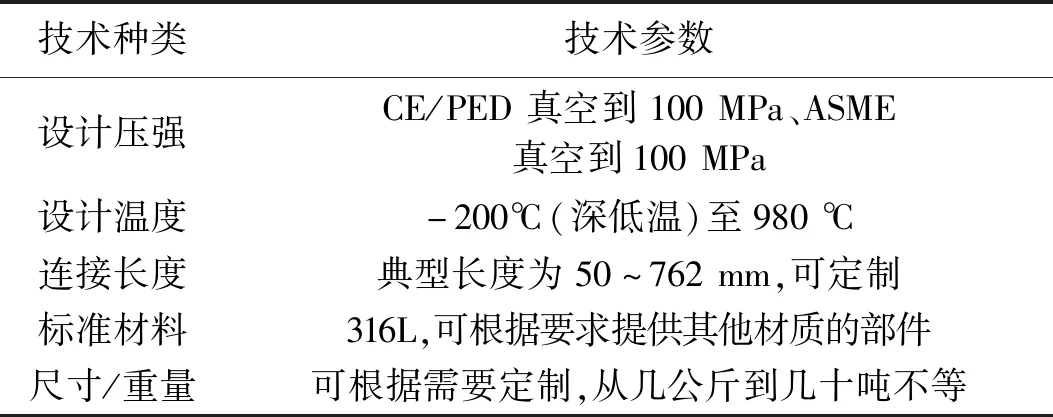

印刷电路板换热器具体技术参数见表1.

表1 印刷电路板换热器技术参数Table 1 Printed circuit plate heat exchanger technical data

紧凑高效微通道换热器多使用316L奥氏体不锈钢材料制造,经过多年来的不断发展,研发出了适用不同环境的新型微通道换热器材料.主要材料类型有Duplex 2205(S31803)-双相不锈钢、双认证316L(S31603)-奥氏体不锈钢、双认证304L(S30403)-奥氏体不锈钢、钛2级(R50400)、6%钼(N08367)-Al-6XN超级奥氏体不锈钢、合金617(N06617)铁-镍-铬基合金.正在研究合金59(NO6059)、不锈钢310(S31008)和合金800H(NO8810)以及用于高级和专业工作换热器的其他潜在材料.

目前,开展紧凑高效微通道换热器实验研究的单位有俄亥俄州立大学、韩国先进科学技术研究所、威斯康星大学等单位等[16].江苏科技大学创新性提出采用增材制造技术整体制备微通道换热器,并对微通道换热器进行了强度实验和换热性能优化.中船重工七二五研究所开展了紧凑型换热器设计及制造技术研究,其板片通道采用化学蚀刻加工,芯体采用多层板片扩散焊集成,完成了小型工程样机的研制和真实介质换热性能测试与验证.国内紧凑高效微通道换热器研究与国外存在较大差距,大多还处于工程样机试验阶段.

2 微通道换热器结构与性能

2.1 微通道换热器结构

紧凑高效微通道换热器板厚通常为1.6 mm,通过化学蚀刻加工出细微流道,叠层处理并进行扩散焊接[17],最终形成固体热交换芯.扩散键合是一种固态连接工艺,该过程用高温高压工艺将刚板粘合,材料原子相互缠绕时,将钢板间的界面区域焊接在一起,不会导致微通道变形,确保流动路径的形状尺寸,流道完整性及精确性.与传统换热器相比,化学刻蚀加扩散焊的制备工艺不仅可实现1 000 m2/m3以上单位体积导热面积,在换热器核芯内创造约高达98%的换热率,而且使微通道换热器具有良好的耐压性和耐温性.

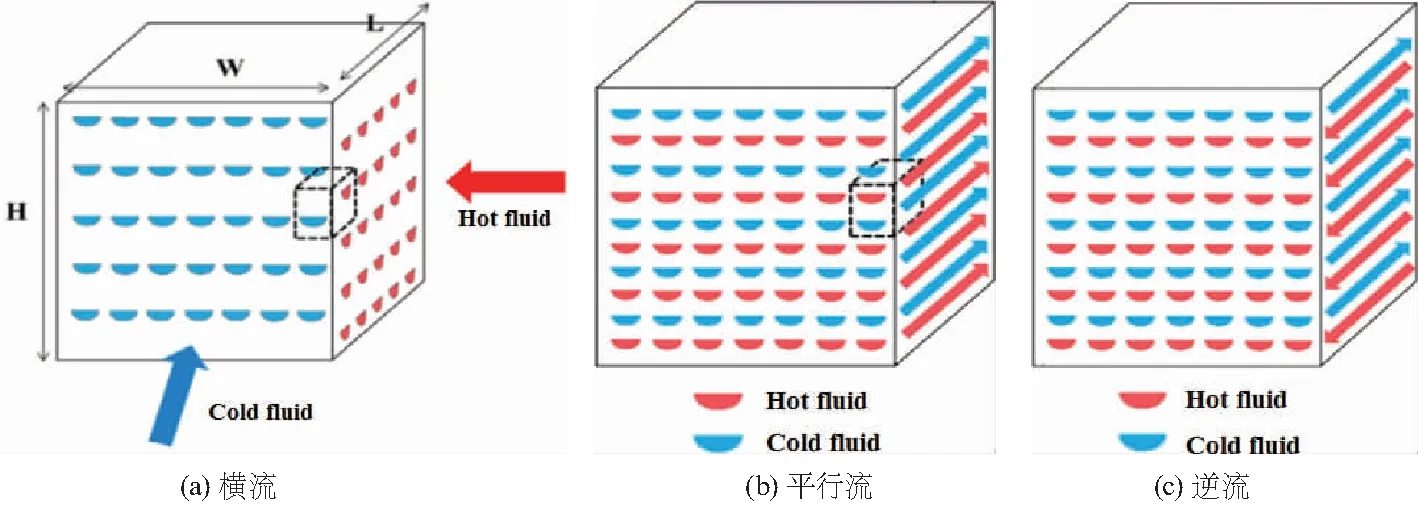

目前,微通道换热器的流道布置主要有横流、平行流、逆流[18]3种类型,如图3.研究发现,逆流组态的平均传热速率和传热性能分别比平行流组态高6.8%和10%~15%[19].根据传热介质在流道内的流动路径,微通道换热器可分为连续型和不连续型两种[20]. 连续流道有直流道[21]、梯形流道[22]和之字形流道等.微通道换热器中不连续流道的概念最初由日本学者提出,而文献[23]对不连续S形翅片的流动与传热研究最具代表性,研究表明,不连续S形翅片的压降显著低于锯齿形翅片,不连续S形鳍具有更均匀的速度剖面,并消除了在曲折流道中出现的涡流和再循环区域.在实际工程应用中,常见的流道主要有直流道、之字形流道、S型流道和翼型翅片流道[24],而流道的截面形状有半圆[25]、矩形[26]、梯形[26]等.根据相关学者对微通道截面和流道类型的研究成果,并考虑到微通道制备的经济性,半圆截面之字形流道在工程中广泛应用.

图3 微通道换热器内部流道布置类型Fig.3 Microchannel heat exchangers internal flow channel layout type

2.2 不同微通道结构换热器性能

近年来,大量有关微通道换热器流道研究集中在波状或锯齿形沟道上,研究发现,波状或锯齿形沟道微通道换热器比传统直线沟道微通道换热器具有更好的传热性能,而压降增加并不显著.文献[27]研究了波纹幅度、波纹周期等波度因素对传热性能的影响,研究表明,波道微通道换热器的传热性能显著高于相应的直道微通道换热器,最高可达16.4%.波道微通道换热器的传热性能Q随振幅或周期的增大而单调增加,流道尺寸对热工性能的影响较小.波道微通道换热器单位质量散热率随波幅的增大而显著增大,压降随波纹度的增加显著增大,如图4.与之前研究相比,当雷诺数小于1 500时,验证了波道微通道换热器内不存在流体的涡流和再循环流动.

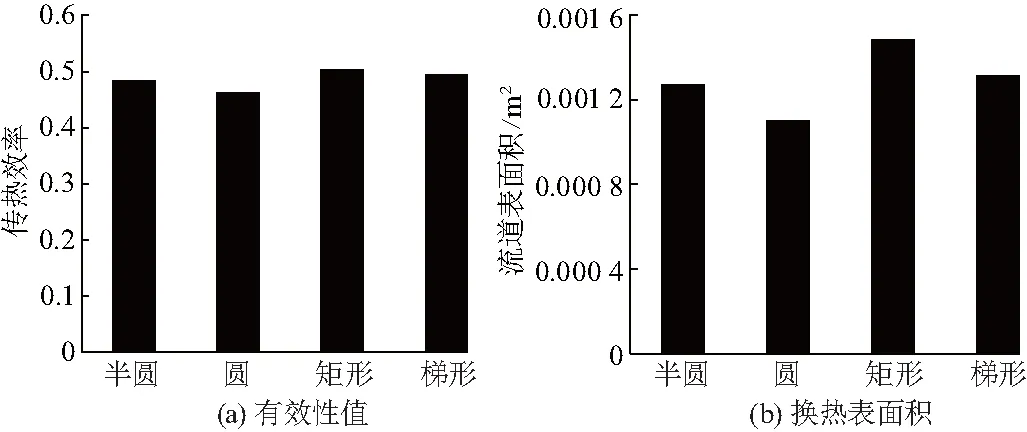

对于传统直流道微通道换热器,文献[28]通过数值计算提出了一种预测微通道换热器稳态和瞬态行为的动态模型,并通过实验对其有效性进行了评估.文献[29]对直通道和锯齿通道的微通道换热器进行了数值模拟.研究发现换热介质的压降和努塞尔数都随雷诺数变化.此外,随着弯道弯曲角的增大,压降增大,整体换热性能随之提高.文献[30]研究了化学蚀刻工艺对翅片端壁圆角的影响,发现圆角将导致流道内产生小漩涡,增大了流体努塞尔数和摩擦系数.文献[31]利用数值计算研究了几何参数(流道角和冷边流道的半椭圆长径比)对半圆截面之字形流道微通道换热器性能的影响.研究发现,当冷侧流道与热侧流道角度相近时,换热器的换热效率最高.文献[32]分析了不同流型的直管微通道换热器热工水力性能,在微通道换热器通道内研发了增强传热的半球形凹口.文献[33]研究了半圆、矩形、梯形、圆形四种流道截面和4种不同流道构型对换热器性能的影响,对比了4种流道截面形状的性能有效性.研究发现,矩形流道热性能最佳,水力性能最差,圆形流道热性能最差,水力性能最好.矩形微通道换热器的传热效率最高,圆形微通道换热器传热效率最低,传热效率与流道表面积有关,如图5.

图5 截面的有效性和换热表面积Fig.5 Effectiveness of sections and surface area of heat transfer

文献[34-35]研究了微通道数对换热器性能的影响.在相同的换热面积下,换热器的压降随微通道数的增加而增大.文献[36]研究了流体在两种不同流动条件(改变热侧入口温度和改变冷侧质量流量)下微通道换热器几何结构(衬底厚度、横截面积、进出口位置)对换热性能的影响.研究表明,横截面积对换热性能参数的影响比衬底厚度影响更显著,横截面积越小,热流密度和压降越高.流体进出口位置对直流道和S型流道换热性能的影响基本相同,但S型流道的热流密度和压降均高于直流道换热器.近年来,鉴于高密度换热面积(高达3 000 m2/m3),良好的结构稳定性和较强的抗变形能力等优点,仿生蜂窝状结构被用于改善换热器的传热性能[37].文献[38]对六边形蜂窝换热器的热性能研究表明,相同的运行条件下,当雷诺数值在3 000~35 000时,其综合热性能优于微通道换热器.

换热性能和压力降作为微通道换热器设计及性能评价中两个最为关键的指标,微通道换热器的传热系数、范宁摩擦系数是学者数值模拟和实验研究的重点.实际工程中需平衡换热性能和压降性能来选择微通道换热器类型.

3 微通道换热器流动与传热特性数值模拟研究

3.1 S-CO2为工质的微通道换热器数值研究

目前,国内外学者利用数值模拟的方法对微通道换热器的流动与传热特性开展了大量研究.数值模拟主要以超临界二氧化碳(supercritical carbon dioxide,S-CO2)和氦气为工质,而以液氮为工质的研究较少.

基于二氧化碳热物性对温度和压力的高敏感性,在能源和电力领域被广泛应用.CO2在拟临界点附近的热物性发生剧烈变化,具有相当独特的流动和传热性能[39].超临界二氧化碳布雷顿循环较高的热效率和致密性等优点,近年来被广泛应用于燃煤发电、太阳能及核工业.紧凑高效微通道换热器良好的耐压性和紧凑性非常适用于S-CO2布雷顿循环,是目前最具发展前景的换热器之一.

文献[40]研究了超临界二氧化碳入口侧温度和压力对锯齿形翅片微通道换热器传热性能的影响.研究表明,整体换热系数随质量流量和工作压力的增加而增大,随入口温度的升高而减小.文献[41]对带翼型翅片微通道换热器研究显示,相同传热性能下,翼型微通道换热器的压降是之字形型微通道换热器压降的1/12.

文献[42]就新型非均质微通道换热器的流道尺寸、流道间距和流道截面形状对热性能的影响开展数值计算.研究表明,固定质量流量下,由于流速减小,微通道换热器的传热性能随流道尺寸的增大而单调下降,而流道间距对微通道换热器的热性能影响较小.保持流道水力直径不变,流道截面形状对热性能无显著影响.数值模拟中采用标准k-ε湍流模型可显著降低计算成本,shear stress transport (SST)湍流模型能在较大压力梯度下精确求解边界层,精确捕捉分离再循环区域[43].而SST湍流模型被广大学者采用主要基于其能较好的预测微通道换热器内部的压力损失[44].

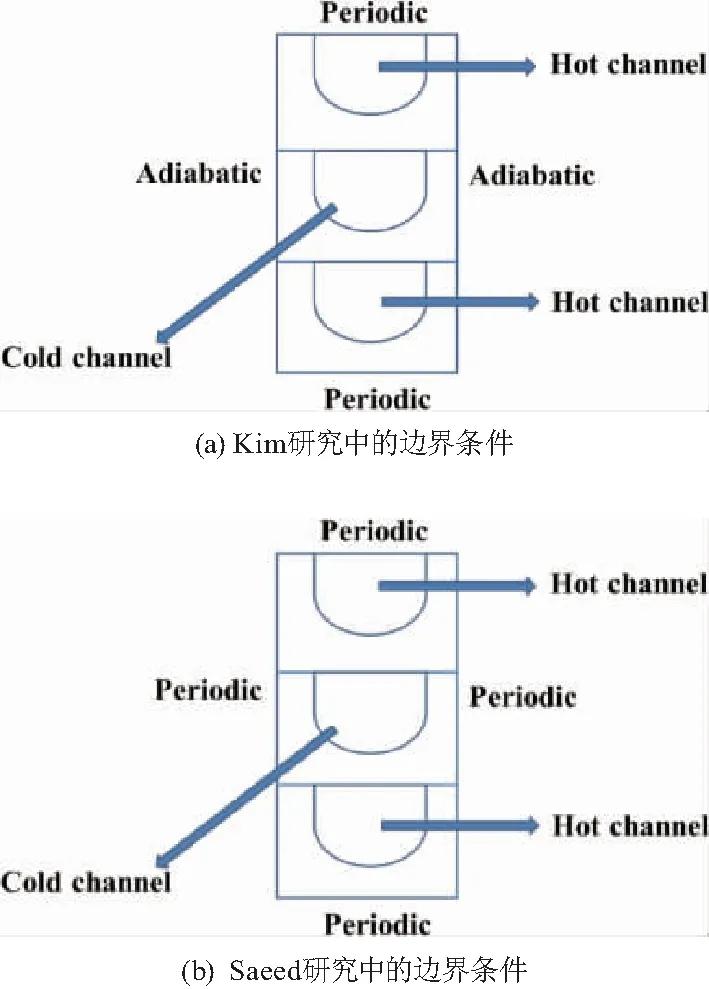

微通道换热器数值计算中边界条件的设置非常重要.微通道换热器全几何建模计算量较大,采用周期边界条件可减少数值计算的流道数量,显著降低计算需求[45].文献[46]研究中,CO2流道的入口边界条件为恒温和恒质量流量,出口边界条件为恒压.将微通道换热器分析模型的上、下壁设定为周期边界条件,前后左右侧壁均设置绝热状态,如图6(a).而文献[47]在正弦波翅片型微通道换热器的数值模拟中边界条件均设定周期性边界条件,如图6(b).

图6 微通道换热器微通道内数值模拟所采用的两类边界条件Fig.6 Two types of boundary conditions used in microchannel heat exchangers numerical simulation

目前,大量微通道换热器流动与换热性能的数值计算中,均假定微流道壁面的温度恒定或热流密度恒定作为壁面边界条件,忽略了流体沿流动路径的物性变化.目前的研究未能准确反映出微通道换热器流道内流场和温度场的实际演变过程.

3.2 氦为工质的微通道换热器数值研究

超高温反应器(very-high-temperature reactor,VHTR)具有高效发电和提供高温热源的能力,是一种极具发展前景的先进反应器.VHTRs的发电可直接使用以一次氦为工质的布雷顿循环,或以二次氦为工质的间接布雷顿循环.VHTRs的发电效率和工艺热应用依赖中间换热器(intermediate heat exchangers,IHEs)的性能,需要非常高效的换热装置,如氦回收器.近年来,微通道换热器因效率高,能承受高压和高温[48],在该领域广泛应用,受到越来越多学者关注.

文献[49]在考虑氦热物性随温度变化的情况下,对耦合传热开展了三维稳态模拟.在雷诺数Re=350、700、1 400和2 100范围内,研究了流道弯曲角θ=0(直)、5°、10°、15°对微通道换热器水力性能的影响,基于三维波道微通道换热器模型,给出了详细的热工水力特性及性能参数,与平面流道微通道换热器相比,波状结构具有更好的热工水力性能.文献[50]用实验和数值计算研究了微通道换热器氦氦试验回路的热工水力性能,并用Fluent软件开发了包括角度、直径等不同几何形状流道的范宁系数和努塞尔数物理模型.文献[51]对氦为工质的单层微通道换热器的简化模型开展数值模拟,利用归一化螺旋曲面可视化,研究了周期流道内的局部流动和传热特性,将研究成果与文献中已有结果对比验证.研究模型中,梯形微通道换热器的传热效率最高,压降最大,而正弦、三角形和直线流道的微通道换热器的传热效率最低.文献[52]利用实验和数值计算研究微通道换热器全局和局部热工水力性能,并利用系统分析代码GAMMA研究两者的相关性.研究表明,利用全局范宁系数可直接得到局部平均范宁系数,但利用全局努塞尔数不能直接预测局部平均努塞尔数.

目前,针对低温微通道换热器的研究非常少见.低温换热器内部温度梯度较大,轴向导热对换热器的热工性能影响较大.文献[53-54]提出了非平衡逆流式换热器高传热单元轴向导热的闭式方程.文献[55]研究了在考虑轴向传导的情况下,可通过优化流道形状使熵最小化.工程中紧凑低温系统对微通道换热器的传热性能提出了新的要求.

4 总结与展望

(1) 微通道换热器不同微通道结构的流动与换热特性各异.对比了工程中常见的不同流道截面的直流道、之字形流道、S型流道和翼型翅片流道的换热特性及压降,并考虑到微通道制备的经济性,半圆截面之字形流道在实际工程中广泛应用.

(2) 目前,研究微通道换热器流动和传热特性的方法主要有数值模拟和实验两种,数值模拟中工质以单相氦或超临界CO2为主,研究微通道几何参数对微通道换热器流动与传热性能的影响,对低温下微通道换热器性能的研究较缺乏.在今后微通道换热器的设计及研究中,应更详细考虑数值计算中的边界条件问题,提出更普遍适用的相关性.

(3) 由于微通道换热器实验的可视化较差,大型的微通道换热器工业化实验较少.目前,我国微通道换热器方面的基础研究仍然薄弱,设计技术、设计标准及设计软件等方面有待提高.

(4) LNG并不是由单一物质组成,多相流与微通道换热器换热特性的相关性研究尤为重要.应用于船舶上时,摇摆周期和角度对微通道换热器流动和传热性能的影响也有待研究.