焦化蜡油络合脱氮工艺参数的试验及工业应用

2020-03-20刘梅花兰州石化三叶公司质检部甘肃兰州730060

刘梅花(兰州石化三叶公司质检部,甘肃 兰州730060)

我公司通过与某大学交流,提出利用络合脱氮的工艺进行焦化蜡油预处理,使蜡油碱性氮含量达到石化公司催化裂化装置原料标准。为此,公司安排质检部进行蜡油络合脱氮试验,通过多次的试验,摸索出适合我公司焦化蜡油的络合脱氮工艺条件。

1 蜡油络合脱氮试验

1.1 蜡油络合脱氮反应比例试验

将原料蜡油加热至80~90℃,在天平上称取300.00g(称准至0.001g)原料蜡油于三口烧瓶中,再将三口烧瓶放在带有加热套的电炉上加热至90℃恒温,边加热恒温边用自动搅拌器搅拌。将脱氮剂称取3g(称准至0.001g)从三口瓶的侧口加入。加入脱氮剂后加热搅拌20分钟,然后将三口瓶放入90℃烘箱中恒温30min,取出,分析上部样品碱性氮含量、酸值和水分,并计算收率。按照上述试验方案分别进行100:0.8 和100:0.9 的试验,结果见表1。

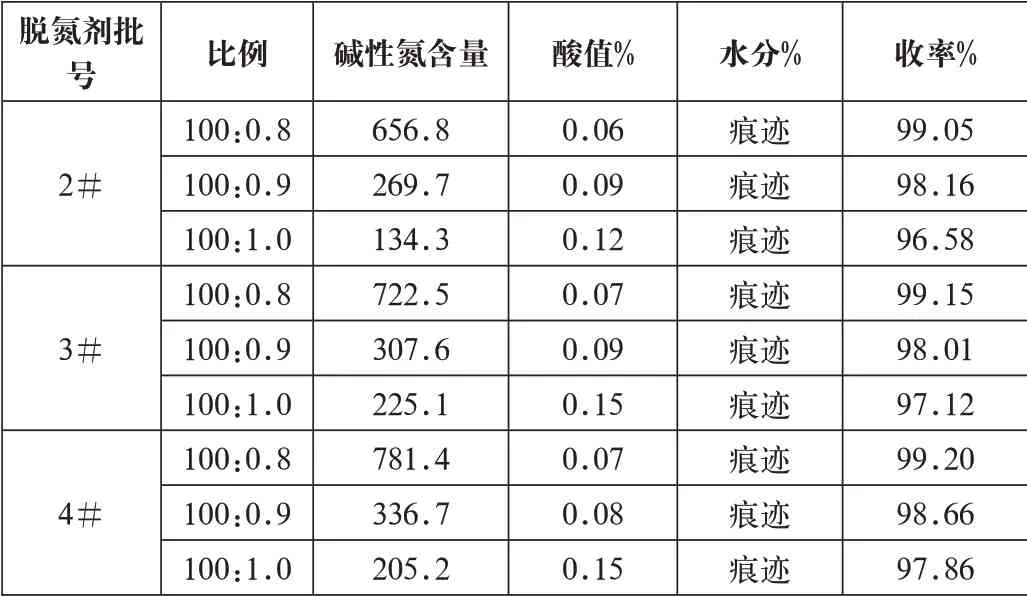

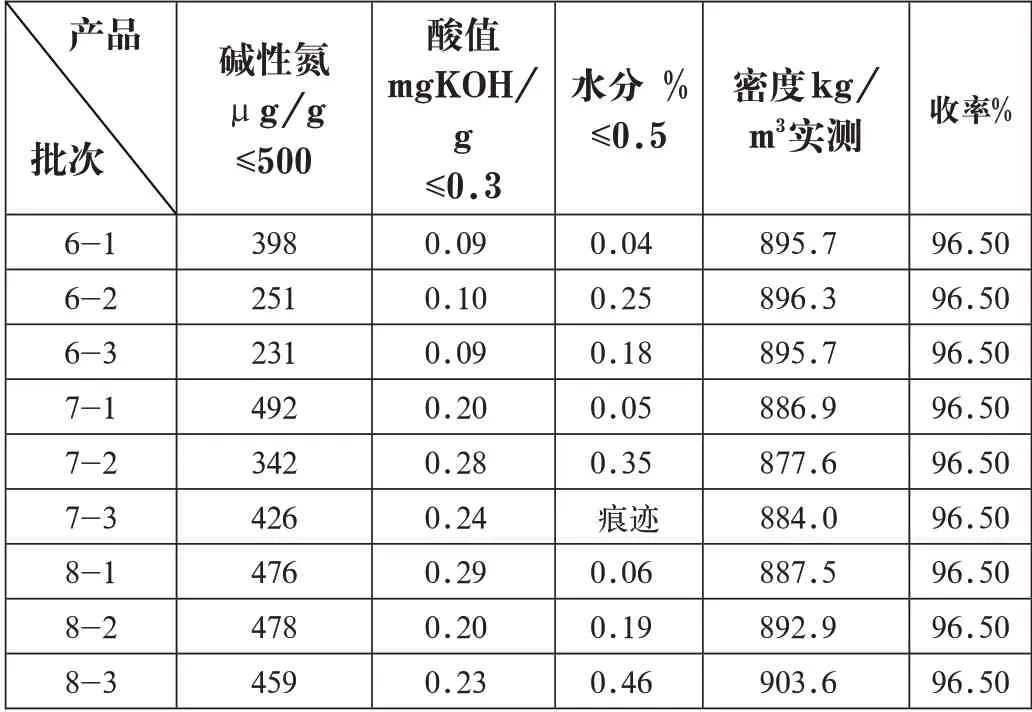

表1 焦化蜡油与脱氮剂比例

由表1 数据可知,焦化蜡油与脱氮剂比例为100:1 和100:0.9时,大部分产品的碱性氮含量小于400.0 μg/g,完全达到石化公司催化裂化原料标准。建议车间放大生产使用100:1 的比例。

1.2 络合脱氮反应温度试验

为了优化络合脱氮反应温度,选取同一储罐焦化蜡油和三批不同的脱氮剂按照100:1 的比例,分别在70℃、80℃、90℃、100℃4个不同的温度条件下试验,试验后的样品分析碱性氮含量,结果见表2。

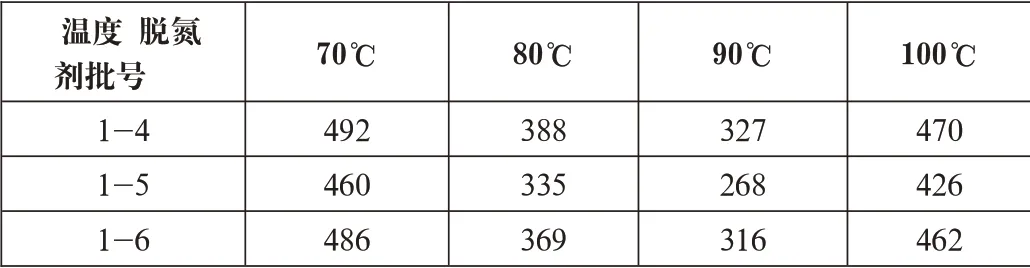

表2 络合脱氮反应温度试验结果

通过表2数据可见络合脱氮反应温度在80~90℃的条件下脱氮蜡油的碱性氮含量都小于400μg/g,反应温度在90℃时效果比较好。

1.3 脱氮蜡油水洗工序中水温试验

将络合脱氮反应后的脱氮蜡油分别用10%的常温自来水和90℃的自来水水洗3min,然后置于90℃的烘箱中静置观察,发现两个样品的分离速度一样。经分析主要原因是小试的加水量小,而且常温自来水加入后置于90℃的烘箱恒温时,其实已将水和蜡油温度加热至90℃。装置在水洗工序中使用水量大,建议使用80~90℃的水水洗。

1.4 油水完全分离采取措施

(1)措施一:彻底分离蜡油和水的最简单、最直接的办法是增加沉降时间,保证蜡油和水有足够的时间分离。但这项措施在工业生产中不可行。

(2)措施二:降低搅拌力度和时间,但这条措施会影响脱氮蜡油水洗产品的酸值,产品质量得不到保证,不可行。

(3)措施三:油水混合物难分离形成“双电层结构”时,投入一些破乳剂,以破坏稳定的双电层结构,从而达到两相分离的目的,可行。

1.5 措施三试验

试验步骤:

⑴按照1.1蜡油络合脱氮反应试验方案,蜡油:脱氮剂=100:1.0的比例进行脱氮试验,试验样品待用。

⑵200ppm 破乳剂的制备:在100mL 容量瓶中准确称取0.020(g称准至0.001)破乳剂,再加入自来水至容量瓶刻线处,然后摇匀,静置备用。

300ppm破乳剂的制备:在100mL容量瓶中准确称取0.030g(称准至0.001)破乳剂,再加入自来水至容量瓶刻线处,然后摇匀,静置备用。

⑶取出烘箱中的三口瓶,将三口瓶上部样品各自分别倒入3 个200mL 的分液漏斗中各约100mL。第一个加入10mL 未加破乳剂的自来水进行水洗,第二个加入10mL 200ppm破乳剂的自来水水洗,第三个加入10mL300ppm破乳剂的自来水水洗,分别振荡6分钟,然后置于90℃烘箱中静置沉降,20min观察1次。

⑷按上述步骤再分别试验2#、3#脱氮剂。

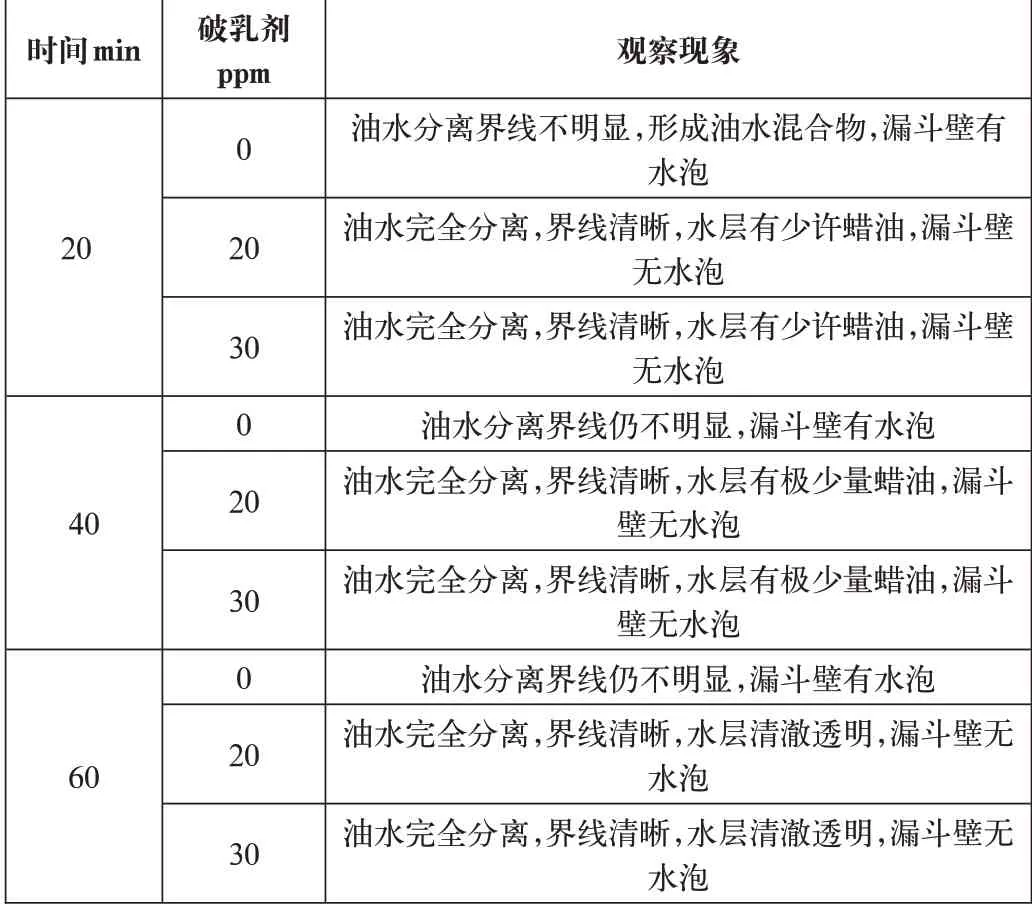

⑸60min观察后切取下部水样,上部样品分析碱性氮含量、酸值、水分,下部污水分析COD值、pH值,观察现象见表3。

表3 观察现象

2 工业生产产品分析结果

采用质检部试验的工艺条件,进行工业生产,所得产品分析结果如表5。

表5 工业生产产品分析结果

由表6 的数据可以看出,工业生产的产品质量和收率完全达到石化公司炼油厂的标准,完全可以保证催化裂化装置的连续生产。

3 结语

(1)WLDN-5 脱氮剂具有较好的脱氮性能,脱氮率达到75%以上,暂定了脱氮剂的验收标准。

(2)反应沉降的最佳温度为80~90℃。

(3)水洗工序应使用80~90℃的“高温水洗沉降”的思路。

(4)通过试验,破乳剂加入量为20~30ppm即可。