身管后坐式链式机枪缓冲装置动力学仿真研究

2020-03-20王惠源赵良伟

李 鑫,王惠源,赵良伟

(1.中北大学 机电工程学院,山西 太原 030051;2.中国兵器装备研究院,北京 102200)

链式机枪是一种链式驱动技术下的自动武器,由于全枪式缓冲的质量比较大,所以在设计缓冲装置的时候通常采用弹簧式的结构就能实现。但是,随着机枪对射击精度要求的不断提高,采用全枪式缓冲将会直接影响其射击精度。为了更好地提高射击精度,设计身管后坐缓冲[1]。

身管后坐缓冲具有以下优点:机枪与供弹接口处没有发生相对位移,使供弹可靠性高;身管后坐导向精度比全枪后坐精度高,提高了机枪的射击精度。但同时也存在后坐部分质量小,后坐能量大,要求后坐运动和自动机匹配的缺点。

考虑到身管后坐部分质量小,身管振动衰减慢,选用有预压双向缓冲的弹簧-液压缓冲器。通过合理设计弹簧-液压缓冲器初始参数,可以满足身管后坐缓冲的要求。基于此,笔者以动力学仿真软件ADAMS对给定初始参数的弹簧-液压缓冲器进行动力学仿真研究。

1 弹簧-液压缓冲装置理论模型

1.1 弹簧-液压缓冲装置原理

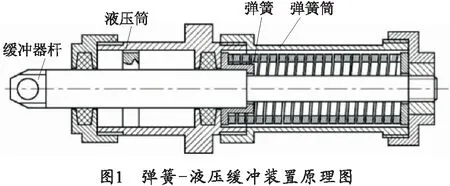

弹簧-液压缓冲装置如图1所示,是由液压缓冲器与弹簧缓冲器相互结合组成的。弹簧-液压缓冲装置是采用弹簧和液体两种介质来工作的,其中弹簧的设计可以采用弹簧缓冲装置的设计方法进行设计,液压缓冲器按照流液孔形成方式的不同可分为活门式、沟槽式和节制杆式等几种形式,笔者采用沟槽式设计。

弹簧-液压缓冲装置的工作过程:身管的节套通过缓冲器杆前端的销孔与缓冲装置相联接,缓冲装置则与套筒固定在一起,套筒再固定在架座上。后坐时,缓冲装置产生液压阻力,缓冲器杆通过轴肩作用于前端挡圈,压缩弹簧,此时的弹簧力向左;复进时,弹簧通过前端挡圈压轴肩作用于轴,弹簧力仍然向左,液压力则阻碍缓冲器杆复进;前冲时,前挡圈停止运动,后挡圈在后端挡圈的作用下压缩弹簧,此时弹簧产生的力向右,液压力仍为阻碍运动的力;返回时,弹簧通过后挡圈作用于后端挡圈,带动缓冲器杆返回。

弹簧-液压缓冲装置的优点主要有:

1)用弹簧作为蓄能元件,结构简单,工作可靠。

2)可一定程度上减小后坐力。

3)对速度的变化有一定的自调节功能,易于保证工作位移的稳定。

4)工作原理可靠,根据需要可设置可调参数,以提高对同一型号中各种武器的适应能力。

5)提供阻尼,能够保证身管后坐、复进振动衰减满足自动机循环[2]。

1.2 弹簧-液压缓冲装置结构设计

对流液孔的设计是进行缓冲器设计的关键,本文链式机枪受枪机框与节套之间设计距离限制,身管最大后坐位移小于12 mm,同时为了不影响下一发弹的击发,身管从开始后坐到振动衰减结束时间小于0.1 s.确定流液孔沟槽宽度b=3 mm,活塞受压面积为A0=3.677 cm2,缓冲器内壁上刻4条变宽度的沟槽与活塞表面配合,构成缓冲器的随行程变化的流液孔,沟槽深度随缓冲距离变化曲线设计如图2所示[3-4]。沟槽与活塞配合如图3所示。

2 建立仿真模型

2.1 模型的简化

模型简化如下:

1)忽略弹簧的惯性,将弹簧-液压缓冲装置简化为ADAMS里的弹簧加液压阻力系统。

2)只考虑身管后坐部分与套筒之间的摩擦力[5]。

2.2 建立运动方程

设计的缓冲器为有预压双向缓冲,在身管后坐、复进和前冲、返回阶段,弹簧一直受压。缓冲簧作用在架体上的预压力,在后坐和复进阶段,预压力方向向前,在前冲和返回阶段,预压力的方向向后。

后坐部分后坐运动微分方程为

ma=Fpt-FR,

(1)

(2)

后坐部分在缓冲器上的一个循环运动可以分为4个阶段,分别是后坐、复进、前冲和返回阶段。

当x>0,v>0时为后坐阶段,可以表示为

(3)

当x>0,v<0时为复进阶段,可以表示为

(4)

当x<0,v<0时为前冲阶段,可以表示为

(5)

当x<0,v>0时为返回阶段,可以表示为

(6)

2.3 模型的建立过程

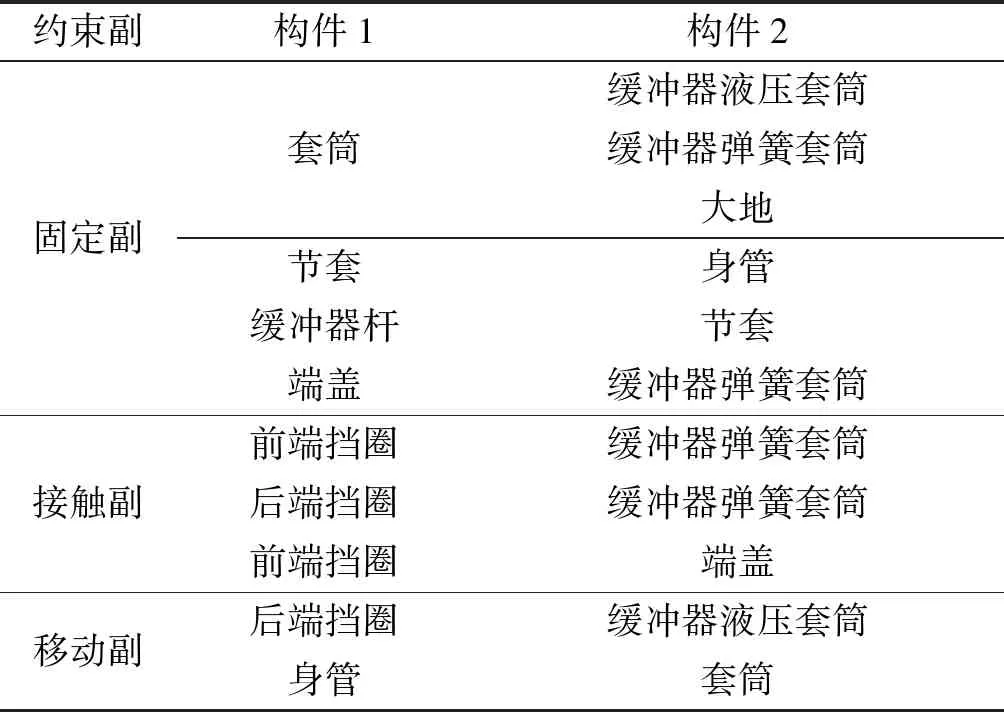

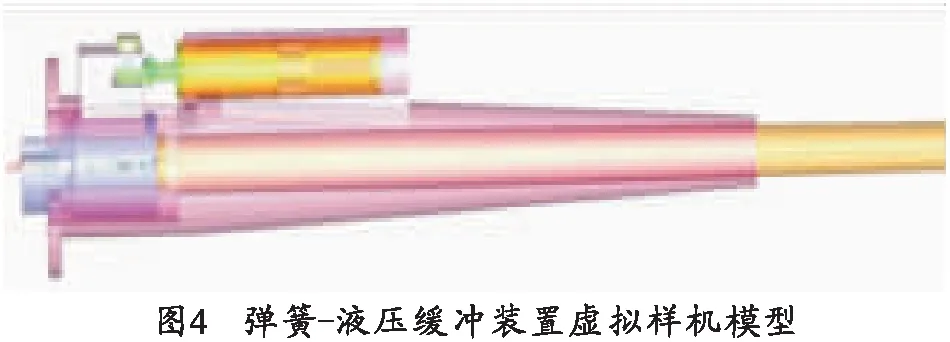

将枪膛合力施加到身管节套上,将液压阻力施加到缓冲器杆,前端挡圈和后端挡圈之间加弹簧,若考虑加制退器,将制退力在身管口处施加[6]。缓冲器主要构件间运动副关系如表1所示,将预压力设置为1.2 kN,作为后坐运动的初始条件。仿真时间为0.3 s,仿真模拟最高射速为600 发/min时的3发弹连射,弹簧-液压缓冲装置虚拟样机模型如图4所示。

表1 主要构件间运动副关系

2.3.1 枪膛合力的分析与计算

建立内弹道及后效期火药气体压力计算的数学模型,通过MATLAB进行编程,求解得到该弹内弹道及后效期的膛内压力曲线,如图5所示。

枪膛合力计算公式为

Ft=S·pt,

(7)

式中:S为枪膛截面面积;pt为内弹道及后效膛内压力。

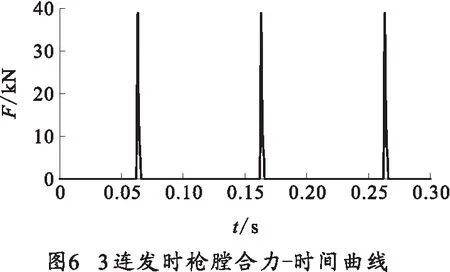

3连发时枪膛合力施加情况如图6所示,最大枪膛合力约40 kN.

2.3.2 液压阻力的分析与计算

液压缓冲装置的液体选择斯切奥尔-M液,液压阻力计算公式为

(8)

式中:K为液压阻尼系数,取K=1.45;ρ为液体的密度,取ρ=1 110 kg/m3;A0为活塞的工作面积, mm2;vs为枪身后坐或复进时的速度,m/s;ax为流液孔面积,mm2.

式(8)中,一般ax比A0小许多,故可以简化为[2]

(9)

2.3.3 制退力的分析与计算

膛口制退器采用多腔室和半开腔式结构,可以有效实现膛口制退器效能的最大化。半开腔式膛口制退器结构如图7所示。

利用三维软件设计边孔道角度为120°,制退腔为3个的半开腔式膛口制退器,参考文献[7]和[8],结合具体结构特征,计算出制退力曲线随时间的变化曲线,如图8所示。

3 弹簧-液压缓冲器仿真结果与分析

3.1 考虑加膛口制退器

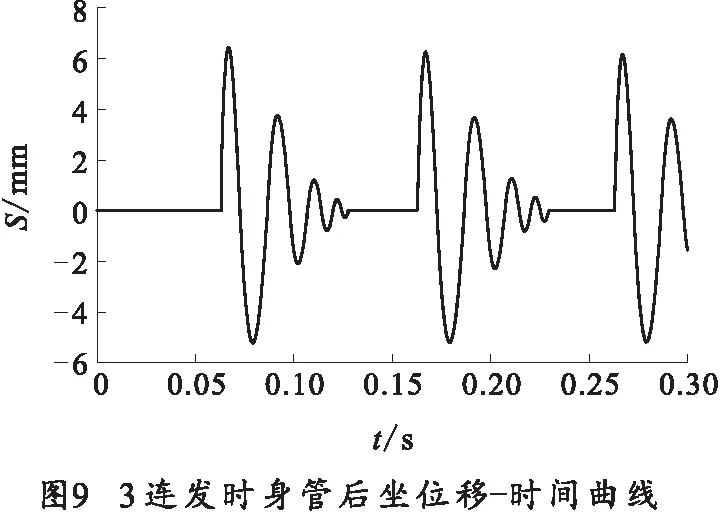

经研究,只有缓冲器的弹簧刚度与制退器合理匹配,才能使后坐力得到明显的降低。在满足设计要求的前提下,经过多次仿真优化,确定弹簧刚度为k=130 N/mm,3连发时身管后坐位移仿真结果如图9所示。

由图9可知,身管后坐最大位移约为6.3 mm,符合小于12 mm的设计要求,身管复进过程中的最大前冲位移约为5.2 mm.从身管开始后坐到复进到位持续71 ms,不会影响到下一发弹的击发。

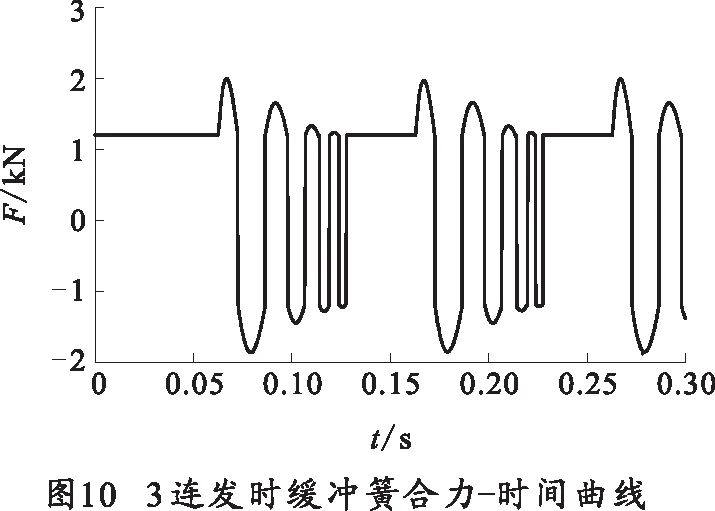

3连发时,缓冲器缓冲簧合力仿真结果如图10所示,缓冲簧合力最大约为2 kN.

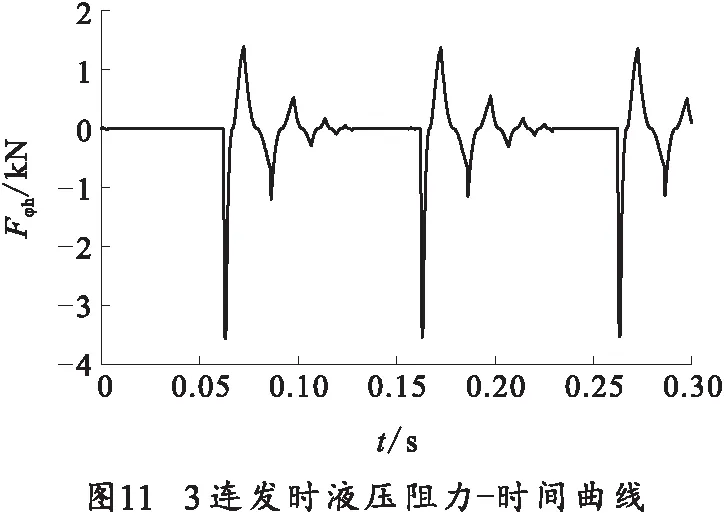

3连发时液压阻力仿真结果如图11所示。

由图11可知,最大液压阻力约为3.56 kN。后坐时作用在架体上总的力由缓冲簧合力和液压阻力组成,由图10、11分析得到向后作用在架体上的最大力即为最大液压阻力与此时刻缓冲簧作用在架体上的力之和,最大力约为5 kN.

3.2 不考虑加膛口制退器

为了验证在不加膛口制退器的时候,该弹簧-液压缓冲器流液孔初始参数设计是否合理,对不加膛口制退器的情况进行仿真。保持弹簧-液压缓冲器各初始参数不变,3连发时身管后坐位移仿真结果如图12所示。

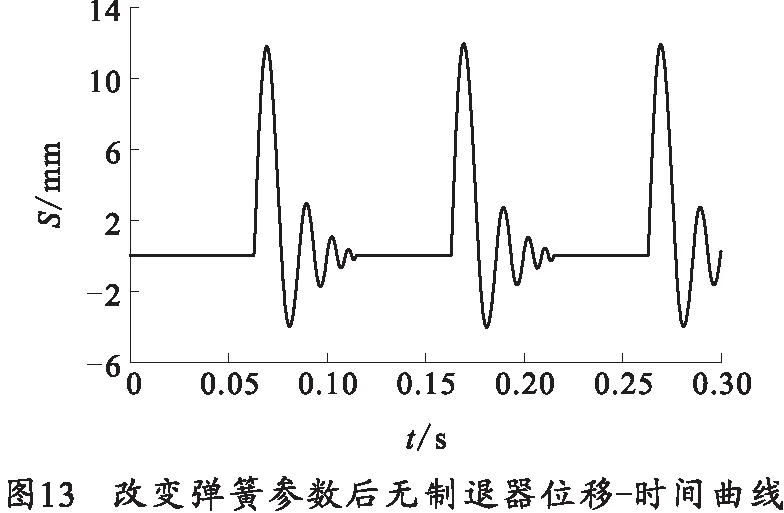

由图12可知,在不加膛口制退器的情况下,最大后坐位移达到了16.5 mm,不再满足设计要求。这时可改变弹簧参数以满足不加膛口制退器的情况,经过多次仿真,确定弹簧刚度为k=300 N/mm,预压力2 kN,可满足设计要求,3连发时身管后坐位移仿真结果如图13所示。

由图13可知,身管后坐最大位移约为11.8 mm,符合小于12 mm的设计要求,身管复进过程中的最大前冲位移约为4 mm.从身管开始后坐到复进到位持续55 ms,不会影响到下一发弹的击发。

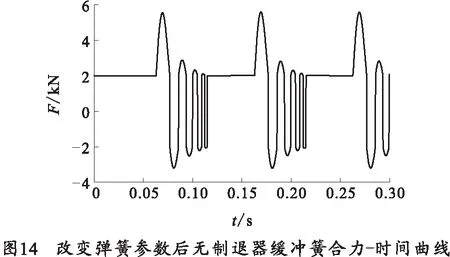

3连发时,缓冲器缓冲簧合力仿真结果如图14所示,缓冲簧合力最大约为3 kN. 3连发时液压阻力仿真结果如图15所示,最大液压阻力约为4.4 kN.

由图14、15分析得到向后作用在架体上的最大力即为最大液压阻力与此时刻缓冲簧作用在架体上的力之和,最大力约为7.5 kN.

4 结束语

笔者对身管后坐式弹簧-液压缓冲器进行了初始参数确定,然后利用多体动力学软件ADAMS对身管后坐式的弹簧-液压缓冲器进行了加制退器和不加制退器的动力学仿真分析。仿真结果表明:该弹簧-液压缓冲器流液孔初始参数设计合理,身管在缓冲器上的振动在下一发弹射击前衰减完毕,能够满足最高射速为600发/min 链式机枪身管后坐的设计要求。通过加膛口制退器,作用在架体上的最大力能够降低约33%,为身管后坐式链式机枪弹簧-液压缓冲装置的设计奠定了基础。