某型火箭炮高低随动液压伺服系统建模与优化

2020-03-20曹立军

徐 桐,贺 剑,曹立军,丁 超

(1.陆军工程大学石家庄校区,河北 石家庄 050000;2.陆军武汉军代局驻五一三七厂军代室,湖北 武汉 430000)

火箭炮武器系统是集光、机、电、液为一体的远程精确打击、大规模面杀伤的武器装备,具有射速高、火力猛、机动性与突袭性好等特点[1],多用于对地面目标实施远程射击,在现代化战争中发挥着巨大作用。

在火箭炮武器系统中,高低随动液压伺服系统是关系到火箭炮操瞄精度与快速反应能力是否满足要求的关键部分,而针对该系统的研究较为少见。在服役过程中,火箭炮高低调炮经常出现运动不平稳、爬行、无法调到指定射角等主要故障都是由液压伺服系统故障引起[2],而液压伺服系统具有机电液耦合、结构时变性与非线性等特性,传统的根据经验判定、基于传感器等评估法不能准确对系统进行评估,现有的智能故障诊断法则需要积累大量数据信息,而在装备上进行故障试验拆装难度大、持续时间长、价格昂贵,实验成本较高[3]。

笔者以某型火箭炮高低随动液压伺服系统为研究对象,采用数学建模法与图形建模法,结合粒子群优化算法程序,利用仿真软件EASY5建立了较完善的系统模型,为进一步研究火箭炮高低随动液压伺服系统的设计、故障机理、机电液耦合奠定基础。

1 高低随动液压伺服系统原理

1.1 操瞄系统结构与工作原理

某型火箭炮高低调炮操瞄系统包括火控计算机、数字控制器、速度调节器、功率放大器、数模转换器、旋转变压器、双杆液压缸以及高平机等组件。通过串行通信接口接收火控计算机发出的高低主令诸元,自动计算出主令诸元与火箭炮实际俯仰位置间的误差及控制规律,通过功率放大器驱动电液伺服阀控制变量泵斜盘摆角和摆动方向,进而控制高平机实现火箭炮高精度俯仰调炮与自动操瞄。其系统原理如图1所示。

1.2 液压伺服系统工作流程

高低随动液压伺服系统由油箱、手动泵、控制阀组、液压锁、伺服泵总成以及高平机等组成,其工作流程如图2所示。

自动向上调炮时,伺服泵工作,油液由油箱经伺服泵总成、短路阀、锁紧阀组进入三腔液压缸上升腔,定向器束升高;同时三腔液压缸下降腔油液经锁紧阀组、短路阀、伺服泵进入油箱。自动向下调炮时,两油路对换工作状态,实现定向器束下降。在两主油路工作的同时,控制油路的油液由油箱经伺服泵、单向阀、开锁阀、控制油路到液控单向阀,此时锁紧阀组被打开,使主油路形成一个闭环回路。手动向上调炮时,油液由油箱经手动泵、过滤器、换向阀、锁紧阀组、进入三腔液压缸上升腔,定向器束升高;手动向下调炮时,油液由油箱经手动泵、过滤器、换向阀、锁紧阀组、进入三腔液压缸下降腔,定向器束下降;同时锁紧阀组被打开,使主油路形成一个闭环回路。

2 液压伺服系统建模

2.1 液压系统建模

2.1.1 柱塞泵建模

柱塞泵是该液压系统中的主泵,主要由柱塞、回转缸体、斜盘、配流盘、传动轴、弹簧等零件构成,结构较为复杂。当回转缸体在传动轴带动下旋转时,柱塞相对于回转缸体作往复运动,柱塞与柱塞孔底之间密封油腔的容积发生变化,这时油液经柱塞孔底部的孔及配油盘的配油口完成吸、压油工作。柱塞泵运转过程中,单柱塞除了沿其轴线方向作直线运动,同时随着刚体转动,此时柱塞在孔内的运动速度v是对x轴方向位移的一阶导数,可知在斜盘倾角一定的条件下,单柱塞流量呈正弦规律变化。已知柱塞在分度圆上均布,则柱塞泵流量特性方程可写为

(1)

式中:z为柱塞数;dr为单柱塞直径;ω为泵转速;V为泵排量;ηv为柱塞泵容积效率,系统中泵的容积效率为93%.

2.1.2 控制阀建模

电液伺服阀是一种自动控制液压阀,其功用是将小功率的电控信号输入转换为极性变化且快速响应的大功率信号,从而实现对液压执行件位移与速度的控制。伺服阀的传递函数GV(s)可用二阶环节表示为

(2)

式中:s为拉普拉斯算子;ξ为阻尼比;I(s)为控制电流的拉式变换式;Q(s)为流量的拉式变换式;ωv为伺服阀固有频率,系统中伺服阀频率为800 Hz;阻尼比为0.8.

控制阀组由控制阀块与控制阀组成,控制阀块内按油流方向和阀块的功能开有许多油道,开锁阀、短路阀与换向阀分别按所承担的功能模块叠加在各自的油口上,控制液压回路启闭。锁紧阀组由阀块、液压锁和安全阀组成,每条油路插装一组液控单向阀与直流溢流阀,起到以较低油压控制高压主回路的作用。安全阀的压力方程与数学模型可表示为

P·A=Fs+Fg+Fbs+Ff,

(3)

(4)

式中:P为阀进口压力;A为阀芯压力作用面积;Fs为弹簧力;Fg为阀芯重力;Fbs为油液压力;Ff为摩擦力;Ps为阀出口压力;Pv为回路安全压力,系统中设定安全压力为20 MPa.

2.1.3 高平机建模

高平机用来赋予火箭炮起落部分的高低角和平衡起落部分的部分重力矩,由三腔液压缸与蓄能器连接组成,是系统中的作动元件。其中三腔液压缸由固定活塞杆、外缸筒、移动活塞筒、排气阀、压环、密封圈和细管等组成,其流量特性方程与动力学方程可表示为

(5)

(6)

式中:SA、SB、SC分别为上升腔、下降腔、平衡腔内油液作用有效面积;PA、PB、PC分别为上升腔、下降腔、平衡腔内压强;VA、VB、VC分别为上升腔、下降腔、平衡腔容积;x为移动活塞筒位移量;λ为泄漏系数;E为弹性模量;F为外负载合力;m为移动活塞筒质量;B为阻力系数。

蓄能器为活塞式结构,分为气腔和液腔,具有储存能量和保持恒压的作用。假设蓄能器缸壁绝热,气腔内的气体满足理想气体状态方程:

PGVG=nRT,

(7)

式中:PG为气腔初始压强,系统中蓄能器气腔初始压强为11 Pa;VG为气腔初始容积;n为气腔内气体物质的量;R为理想气体常数;T为理想气体的热力学温度。

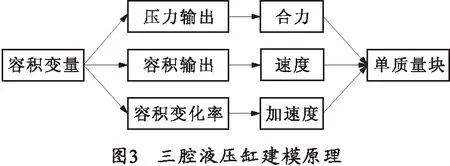

高平机三腔液压缸在运动过程中3个腔室容积同时发生变化,由此可建立容积变量。根据容积变化可以输出油液压力、容积值与容积变化率等变量,这些变量可进一步转化为运动学与动力学特性,最后将输出特性赋予单质量块,替代三腔液压缸移动活塞筒。其建模原理如图3所示。

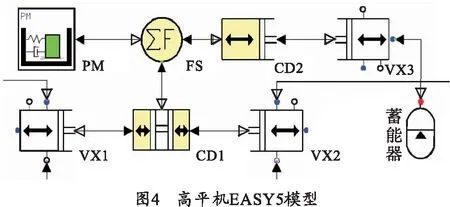

由于三腔液压缸属于非标准液压元件[4],故根据上述建模原理,采用图形化建模方式自行建模:在高级液压库(hc)中,建立3个VX模块,分别作为上升腔、下降腔与平衡腔的容积变量;建立2个CD模块,将容积变量转化为力;建立1个FS模块,用于计算CD模块的合力;建立1个PM模块,作为单质量动力学模块代替移动活塞筒。按照原理依次连接各模块,建立的高平机EASY5模型如图4所示。

2.1.4 液压系统回路建模

根据液压回路组成与数学模型,基于多学科动态系统仿真软件EASY5,利用软件高级液压库中的标准元件与原理级元件,对高平机液压系统进行建模[5]。建模过程中对液压系统进行适当简化和假设:假设各元件密封良好无油液泄漏,回路中液压元件与外界绝热,回路中各液压阀阀芯动作响应时间短暂,省略手动泵与清洗阀组等对系统性能影响小的部件的建模。由此建立的液压系统模型如图5所示。

2.2 伺服系统建模

高平机伺服系统采用典型的PID控制器,通过对高平机的调炮控制满足火箭炮快速精准的战斗性能。典型的PID控制器包括比例、积分、微分3个环节,其中比例环节通过即时成比例地控制偏差信号,减少系统偏差;积分环节用于消除静差,提高系统的无差度;微分环节可根据偏差的变化速度进行控制,从而缩短系统调节时间[6]。基于EASY5平台建立的PID控制器模型如图6所示。

PID控制器的输出可列写为

(8)

式中:u(t)为控制器输出;e(t)为反馈偏差;Kp为比例系数;Ti与Td分别为积分和微分时间常数,积分系数Ki=Kp/Ti,微分系数Kd=KpTd.在实际工程实践中,PID的3个参数通常采用工程整定法确定,通过不断对建立模型的参数进行调整修改,从而满足系统动态性能的要求。

2.3 液压伺服系统闭合回路

根据高低随动液压伺服系统的数据传递关系,将指令信号导入PID控制器控制电液伺服阀开启方向,位移信号导入VV模块将活塞杆的位移信号转换为角度信号,进而反馈给PID控制器输出电流信号调整伺服阀,液压与伺服系统形成闭合回路。建立的高低随动液压伺服系统如图7所示,设置系统模型参数如表1所示。

表1 系统模型参数设定

3 柱塞泵流量特性仿真与试验验证

3.1 试验仪器准备与布置

柱塞泵是高低随动系统液压系统工作的主要动力来源,且由前文柱塞泵的建模可知,泵在输出流量时伴随有脉动与周期性,因此检验虚拟样机中柱塞泵的输出流量是否正确是十分必要的。基于柱塞泵液压试验台进行输出流量校核的主要设备包括斜盘轴向柱塞泵、电机、动态数据采集仪、流量采集仪及液压辅助元件等。

试验台工况参数设置如表2所示,设备布置现场如图8所示。

表2 试验台工况参数设置

3.2 试验与仿真结果分析

实测方面:启动试验台,热机完成后利用流量传感器对输出流量进行采集,截取前0.3 s数据进行处理分析。

仿真方面:在ADAMS软件中设置仿真时间为0.3 s,仿真步长为0.1 ms,选择BCS-Gear求解器对模型进行求解。

由于实测过程中受到环境噪声的干扰,因此需对流量测试结果进行中值滤波处理。仿真与实测结果对比如图9所示。

从图9中可以看出,实测流量滤波后的范围为35.35~36.13 L/min,而仿真结果无噪声干扰,输出流量范围为35.53~36.19 L/min,可见实测与仿真的输出流量范围相差不大,平均值误差仅为0.34%.将实测与仿真曲线放大10倍,如图10所示,可以看出实测与仿真输出流量的波动频率也十分接近,且在0.03 s内为9~10次脉动。基于柱塞泵试验台测试结果与仿真结果的定性定量分析,可知所建的柱塞泵模型是准确有效的,误差在允许的范围内,因此利用该模型进行液压系统特性研究是可信的。

4 PID控制器优化

4.1 粒子群优化算法

粒子群优化(Particle Swarm Optimization,PSO)算法[7]是一种基于群体智能理论的进化算法,本质上属于一种迭代随机搜索算法。该算法具有并行处理特征,鲁棒性好且无需梯度信息,能够以较大概率得到优化对象的全局最优解,在求解多种复杂的优化问题上得到了广泛应用[8]。

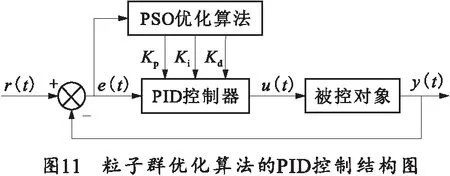

在自动控制领域中,常规的PID参数整定都是通过不断地尝试与测试来调整,这样做不仅耗时耗力且得到的参数通常不是最优的。采用PSO算法对PID参数进行优化设计,利用PSO的自学习能力,可以克服传统PID参数整定方法的缺点,获得具有最佳调节效果的PID控制器。

4.2 粒子群PID控制实现

在粒子群算法中,PID控制器的参数优化可视为一个多目标的优化问题,而粒子群算法采用实数进行编码,因此对于参数寻优中的粒子可以直接编码为PID控制的3个参数。每个优化参数的潜在解都可以定义为D维空间的一个没有体积的微粒,共有m个微粒组成一个群体。每个粒子在空间中飞行的方向与速度取决于待优化参数所在目标函数确定的适应值,算法首先初始化一群随机粒子,通过迭代找到全局最优解。在第t次迭代时,粒子i的位置与速度可表示为

(9)

在每一次迭代过程中,粒子通过比较自身找到的最优解Pbest与整个种群目前找到的最优解Gbest,从而更新自己的速度与位置,其规则可表示为

(10)

式中:ω为惯性权重;c1、c2为加速度常数,一般情况下c1=c2=2;pi为第i个粒子在迭代过程中的最优位置;pg为整个粒子群迭代所得的最好位置;xi为第i个粒子的位置向量;vi为第i个粒子的速度矢量;r1和r2为0到1之间的随机数。

控制器参数的优化旨在使阶跃响应的控制偏差趋于0,即定义Kp、Ki、Kd适当的权值,可以使被控对象的输出指标达到最优。采用性能评价指标IATE作为目标函数[9],其适应度函数可表示为

(11)

基于粒子群优化算法的PID控制系统结构如图11所示。

4.3 粒子群优化仿真验证

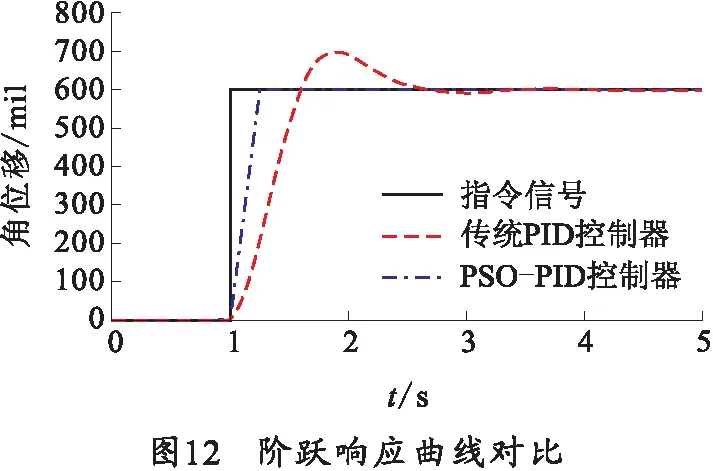

笔者基于MATLAB软件对控制器Kp、Ki、Kd参数进行粒子群优化。根据参考文献[10]中提供的经验整定方法,得到PID控制器3个参数Kp、Ki、Kd分别为589、0.42、0.96.PSO算法中设种群规模为100,粒子速度的最大权重系数为0.9,最小权重系数为0.3,加速度常数c1、c2为2,最大迭代次数为100,Kp、Ki和Kd的搜索范围设为[400,800]、[0,3]和[0,5].运行MATLAB粒子群优化程序后得到控制PID的3个参数Kp、Ki、Kd分别为775.267,0.185,1.016.基于EASY5模型输入调炮指令角度为600 mil(360°=6 000 mil),得到PSO-PID系统阶跃响应曲线与传统PID控制器阶跃响应曲线对,比如图12所示,由图中可以看出,优化后的系统无超调且响应速度加快,能较快达到稳态响应。

由于系统长时间运行会导致设备摩擦磨损、腐蚀与老化,致使液压伺服系统参数发生一定的变化。图13为系统的阻尼系数减小后, PSO-PID控制器经100次迭代后的系统阶跃响应曲线与传统PID控制器阶跃响应的对比。从图13中可以看出,当系统阻尼系数减小后,传统PID控制系统的稳定性变差,出现了振荡现象,而经过优化后的PSO-PID控制系统性能显著优于传统PID控制系统。

5 结束语

笔者根据某型火箭炮高低随动液压伺服系统的结构与工作原理,分析建立了柱塞泵、控制阀、三腔液压缸等重点环节的数学模型,基于EASY5软件建立了高低随动液压伺服系统仿真模型并验证,结合粒子群优化算法程序,对传统PID控制器的3个参数进行了优化。从仿真结果可以看出,优化后的系统较常规控制不仅没有超调量、收敛速度快,并且在工况变化的情况下仍能取得良好的控制效果,为火箭炮高低随动液压伺服系统的性能评估与控制器设计提供参考,同时为下一步的故障机理研究与机电液耦合仿真奠定了基础。