南方某铁矿选铁尾矿回收石榴子石的试验研究

2020-03-18褚力新

褚力新

(中国瑞林工程技术股份有限公司,江西南昌330038)

自然界中广泛分布着石榴子石矿物,石榴子石是一组物理性质和结晶习性相同的石榴石族矿物的统称,属于等轴晶系岛状结构硅酸盐矿物。石榴子石用途广泛:利用其硬度大、磨削能力强的特点,可以作为磨料矿物使用;利用石榴子石的颗粒现状等自然性能,可以在过滤领域、水力切割、建筑、道路、涂料、高分子材料填料等方面使用。国内对石榴子石的试验研究较少,其工业应用更不常见。本文主要介绍对南方某选铁尾矿中回收石榴子石进行的研究。该项研究,已成功应用于生成实践。

1 试样工艺矿物学研究

1.1 试样化学多元素分析

本次回收石榴子石的原料为某矿选铁后的尾矿,其化学多元素分析结果见表1。

表1 试样化学多元素分析结果 %

从表1分析数据可知,试样中主要化学成分为SiO2、CaO2、Fe2O3、Al2O3。

1.2 矿物组成及相对含量

试样中矿物组成主要由方解石、石榴子石、角闪石、透辉石及石英等构成,其他矿物含量较低。试样中的矿物组成及相对含量见表2。

1.3 石榴子石的粒级分布

为查明尾矿中石榴子石的粒级分布,对该尾矿进行了筛析和水析,并分析了石榴子石的含量,石榴子石粒级分布测定结果见表3。

表2 矿物组成及相对含量 %

表3 石榴子石粒级分布测定结果

从表3可知:1)石榴子石在+0.25 mm粒级分布较少,石榴子石质量分数较低为9.83%,分布率为6.77%。且从镜下观察可知,该粒级石榴子石连生体较多,较难提高石榴子石的含量,可以进行适当抛尾。2)-0.045 mm粒级所占比例较多,产率高达42.10%,石榴子石分布率为49.04%。通过对该粒级产品的镜下观察可知,该粒级产品泥化严重,该粒级对石榴子石的回收将会变得极其困难。

1.4 嵌布特性

依据镜下物质组成查定,可知:1)石榴子石主要为钙铁石榴子石,占了全部石榴子石的70%,另外30%为钙铝石榴子石。石榴子石主要分布在细粒级,-0.045 mm粒级分布率接近50%,且在粗粒级(+0.25 mm)石榴子石连生体较多。2)矿石中主要脉石矿物为方解石、角闪石、辉石,且部分方解石内包裹有磁铁矿。3)矿物中含有少量的黄铁矿,质量分数约占1%。

2 石榴子石回收试验

经过初步的探索发现,全粒级进行重选和磁选,不同粒级矿物之间的相互干扰较大,决定对该试验样进行分级后对每个粒级分别进行重选、浮选及磁选试验。根据物质成分分析可知,+0.25 mm粒级石榴子石连生体较多,不利于选别,且在原矿中的分布率不高,可以进行先行抛尾。

2.1 重选试验

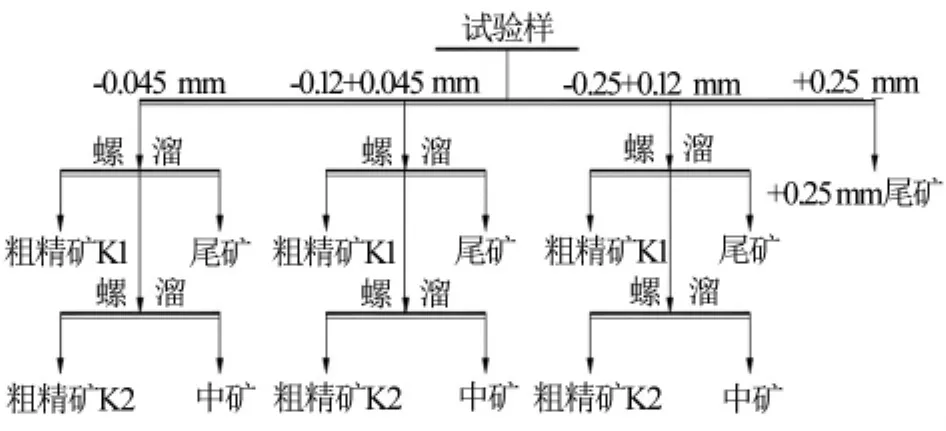

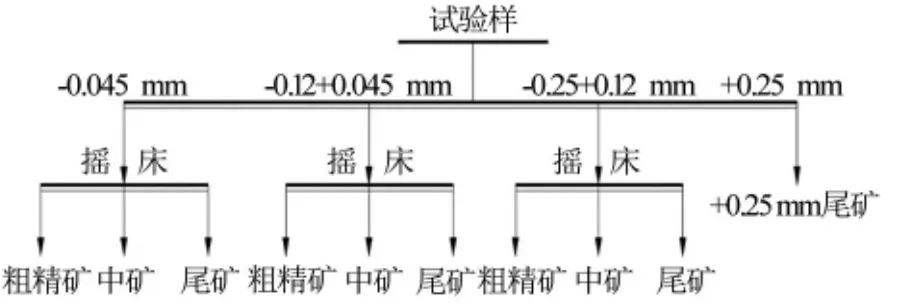

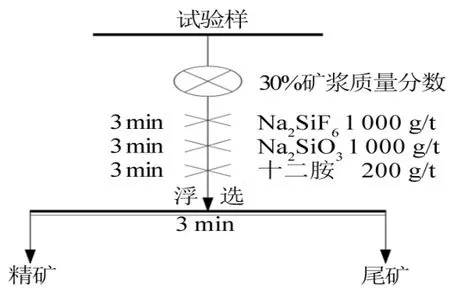

试验样中的石榴子石和其它脉石矿物存在一定的比重差,理论上用重选可以有效地回收石榴子石。该矿分别进行了螺旋溜槽和摇床的重选试验,螺旋溜槽试验流程图见图1,摇床试验流程图见图2。全粒级螺旋溜槽试验结果见表4。

图1 螺旋溜槽试验流程

图2 摇床试验流程

表4 全粒级螺旋溜槽试验结果 %

从表4可知,从全粒级试验指标来说,粗精矿K1产率为19.83%,石榴子石质量分数为48.30%,石榴子石回收率为40.45%;粗精矿K2产率为8.43%,石榴子石质量分数为38.40%,石榴子石回收率为13.74%。

粗精矿K1和粗精矿K2的产品进行镜下观察,发现粗精矿中的主要脉石矿物为角闪石和辉石,还有少量的黄铁矿,由于角闪石和辉石的比重和石榴石相差较小,可能对后面的精选造成一定的困难。

表5 全粒级摇床试验结果 %

从表5可知,从全粒级试验指标来说,摇床试验效果较好,粗精矿石榴子石质量分数为64.98%,但回收率较低,只有28.90%,可以增加扫选来降低尾矿中石榴子石的含量。

2.2 浮选试验

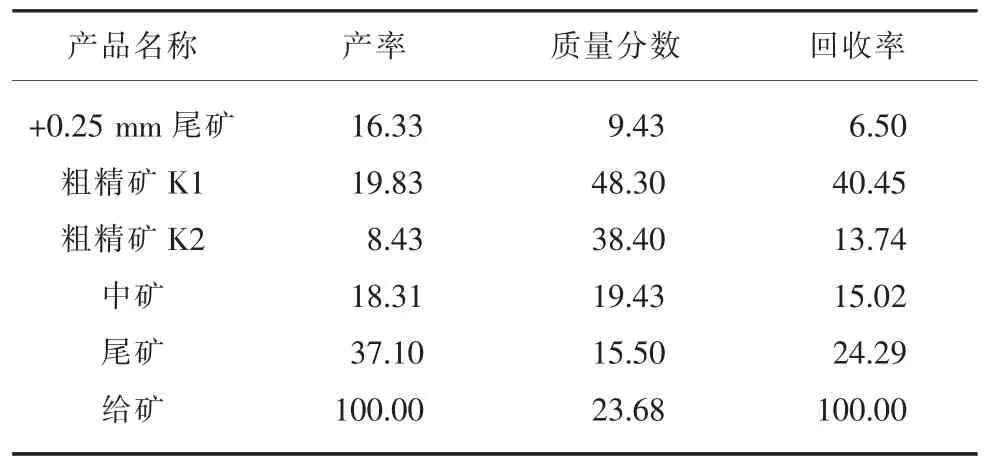

石榴子石属硅酸盐类矿物,通常采用胺类捕收剂进行浮选,试验流程图如下图3,试验结果见表6。

图3 浮选试验流程

表6 浮选试验结果 %

从表6可知,该试验样在十二胺的浮选体系中浮选效果很差,粗精矿产率为17.27%,粗精矿石榴子石质量分数为28.30%,石榴子石回收率为21.63%,原因主要为:1)试验样泥质较多,不仅极大地消耗了浮选药剂,还对目的矿物表面有一定的污染作用;2)试验样中与石榴石表面化学性质相近的矿物太多,主要为角闪石,浮选过程不能很好地抑制角闪石的上浮,导致精矿含量难以提高。

2.3 磁选试验

由于石榴石为弱磁性矿物,在强磁条件下能与一部分脉石矿物分开,在高梯度磁选机上针对各粒级分别进行了磁场强度试验,试验流程图见图4,全粒级不同磁场强度磁选试验结果见表7。

图4 磁选试验流程

从表7可知,磁选效果较差,粗精矿石榴子石质量分数最高(磁场场强为0.4 T时)也才达到35.21%,且回收率只有45.26%。究其原因,从矿性上来看,石榴子石与主要脉石矿物角闪石和辉石的比磁化系数相差较小,且由于单体解离的关系,一部分磁铁矿镶嵌在方解石内部,造成了磁选难以得到高含量的石榴子石精矿。

表7 全粒级磁场强度试验结果 %

对以上各种流程的分选效果进行综合对比:1)螺旋溜槽有不错的分选效果,且具有设备简单、占地小、处理量大等优点;但较难得到高品级产品,比较适合作为前期抛尾的粗选作业。2)摇床的分选效果较好,可以得到较高的石榴子石粗精矿,但摇床回收率相对较低,且摇床在现场的缺点也很明显,占地面积大且处理量小,因此比较适合后期进行石榴子石的精选作业。3)由于该试验样泥化现象较为严重,且原矿中角闪石与石榴子石表面化学性质相似,较难抑制,所以不适宜采用浮选作业。4)单纯地进行磁选回收石榴子石,磁选效果并不理想。

2.4 分级—螺旋溜槽—磁选联合工艺流程试验

为了提高石榴子石的回收率,探索了螺旋溜槽—磁选试验,试验流程见图5。将第一段螺旋溜槽精矿和中矿合并作为粗精矿K1,尾矿进行第二段螺旋溜槽试验,得到粗精矿K2和最终螺旋溜槽尾矿,然后对粗精矿K1和K2分别进行磁选试验,试验结果见表8。

图5 分级—螺旋溜槽—磁选试验

表8 分级—螺溜—磁选试验结果 %

从表8可知,对于提高石榴子石精矿的含量来说,重选为主要手段,而磁选作为精选对石榴子石的含量提高较小,很难得到合格的石榴子石精矿产品。磁选后精矿石榴子石质量分数只有52.06%,且石榴子石回收率也只有48.90%,可以看出磁选作为精选效果较差,螺旋溜槽很难达到同时提高粗精矿石榴子石含量和回收率的效果,造成该流程很难得到高含量和高回收率的精矿产品。

3 石榴子石连选试验

现场按照推荐的全重选工艺试验流程进行探索,但效果较差,精矿品位和回收率都较低。于是咨询相关设备单位进行了螺溜的试验,效果也较差,而磁选—重选流程相对较好,因此修改工艺流程见图6。试验原矿石榴子石品位22.49%,获得精矿产率为5.25%,精矿品位为79.94%,石榴子石回收率为18.66%。

图6 扩大连选工艺流程

4 石榴子石半工业试验

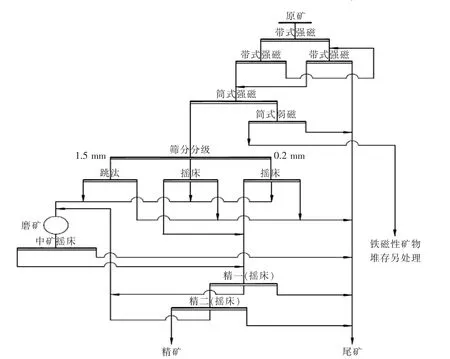

在连选试验的探索基础上,对工艺流程局部调整优化后进行半工业试验,增加预先磁选抛尾、取消跳汰作业,调整后的工艺流程为:一段预先磁选抛尾,一粗两精一扫磁选得到磁选精矿,扫选精矿作为铁磁性矿物堆存另处理,磁选精矿经过筛分,筛上物料经磨矿后进入中矿摇床,筛中和筛下物料进行分别摇床粗选,粗选和中选摇床精矿经两次摇床精选得到最终石榴石精矿。半工业试验指标。石榴子石精矿的化学多元素分析结果见表9~表10,洗别工艺流程见图7。石榴子石精矿的密度为3.81 g/cm3,莫式硬度为6.8。

表9 半工业试验指标 %

表10 石榴子石精矿化学多元素分析结果 %

图7 半工业试验工艺流程

5 结语

1)南方某铁矿选铁尾矿主要由 SiO2、CaO2、Fe2O3、Al2O3等组成,矿物组成主要由方解石、石榴子石、角闪石、透辉石及石英等构成,有回收价值的矿物有石榴子石。

2)根据尾矿物质成分研究、小型试验、扩大连选试验以及半工业试验,确定采用预先磁选抛尾、磁选—重选的联合流程回收石榴子石,可从该尾矿中回收较好的石榴子石。